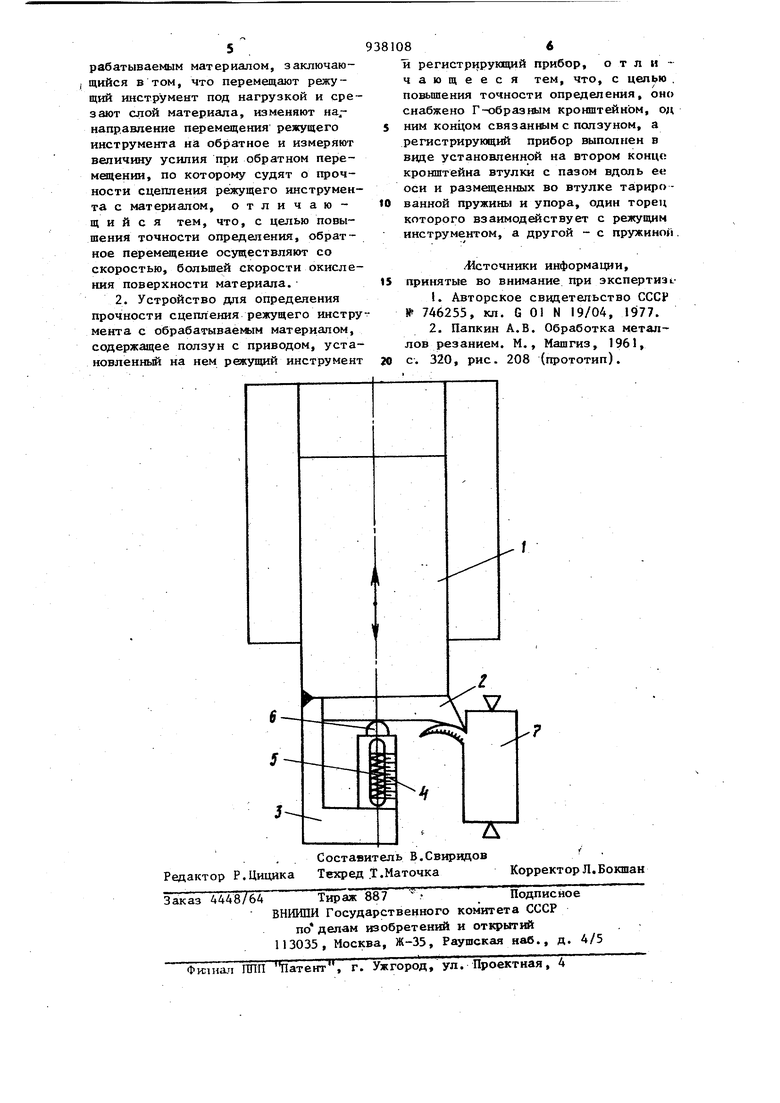

3 щий инструмент и регистрирующий рри бор манометр 2. Недостатком известных способа и устройства является низкая точность опредепениз прочности сцепления режущего инструмента с обрабатываемым материалом, обусловленная дополнительным усилием при обратном перемещении, затрачиваемым на преодоление сип с.цепления режущего инструмента с гшенкой от окисления обработанной поверхности материала. Кро того, в устройстве сказывается влияние сил трения между ползуном и его направляющими при перемеще1-ши, которое не учитывается. Цель изобрет.ения - повьшение точ ности определения.. Поставленная цель достигается тем, что согласно способу опредепения прочности сцепления режущего ин струмента с обрабатываег 1м материалом, заключающемся в том, что пер мещают режущий инструмент под нагру кой и срезают слой материала, измен ют направление перемещения режущего шicтpyмeнтa на обратное и измеряют величину усилия при обратном перемещении, по которому судят о прочности сцепления режущего инстру мента с материалом, обратноеО перемещение осуществляют со скоростью, большей скорости окисления поверхности материала. Устройство для определения прочности сцепления режущего инструмент с обрабатываемьш материалом, содержащее ползун с приводом,зстаноБпенный на нем режущий инструмент и регистрирующий прибор, снабжено Г-образ1шм кронштейном, одним концом саязант1 м с ползуном, . а регистриру ющий прибор выполнен в виде установ ленной на втором конце кронштейна втулки с пазом вдоль ее оси и разме щенных во втулке тарированной пружины и упора, один торец которого взаимодействует с режущим инструментом, а другой - с пружиной. На чертеже изображена схема пред латаемого устройства. Устройство содержит ползун 1 с приводом (не показан), режущий инструмент 2, установленный на ползуне 1, Г-образньй кронштейн 3, одним концом связанньй с ползуном 1, и регистрИруищий прибор, выполненшж в виде установленной на втором конце кронштейна 3 втулки 4 с пазом 84 вдоль ее оси и размещенных во втулке 4 тарированной пружины 5 и упора 6, один торец-которого взаимодействует с режущим инструментом 2, а другой - с пружиной 5. Способ осуществляется следуюпщм образом.« Между ползуном I и упором 6 устанавливают режущий инструмент 2 и подводят его к обрабатыва емому материалу 7. С .помощью привода перемещают ползун 1 под нагрузкой, которая передается на режущий инструмент 2, Перемеще1ше ползуна 1 и врезание режущего инструмента 2 в обрабатываемый материал 7 осуществляют до тех пор, пока процесс резания нестабилизируется, т.е. не выберутся люфты в системе ползун 1 - Г-образный кронштейн 3 - режущий инструмент 2 обрабатываемый материал 7, после чего изменяют направление перемещения ползуна 1, а следовательно и режущего инструмента 2 на обратное. При этом перемещение ползуна I осуществлякп- со скоростью, большей скорости окисления поверхности обрабатываемого материала 7. Режущий инструмент 2 при обратном перемещении контактирует с обработанной поверхностью материала 7. Ирм этом на поверхности 7 вследствие большой скорости перемещения режущего инструмента 2 не успевает образоваться окисная пленка, и поэтому режущий инструмент 2 воспринимает на себя только силу адгезионной связи с обрабатываемым материалом 7 и передает ее через упор 6 на тарированную пружи гу 5. Пружина 5 сжимается, а ее сжатие наблюдают по--шкале, нанесенной вдоль паза втулки 4. По величине сжатия пружины 5 судят о прочности сцепления режущего инструмента 2 с обрабатываемым материалом 7. Способ определения прочности сцепления режущего инструмента с обрабатывае№1м материалом позволяет повысить точность определения путем исю1ючения влияния окисления обрабатываемой поверхности на режущий инструмент, а устройство позволяет повысить точность за счет исключения влияния сил трения при перемещении ползуна. Формула изобретения 1. Способ определения прочности сцепления режущего инструмента с обрабатываемым материалом, заключающийся в том, что перемещают режущий инструмент под нагрузкой и сре зают слой материала, изменяют на,иаправление перемещения резкущего инструмента на обратное и измеряют вепичину усипия при обратном перемеэцении, по которому судят о прочности сцепления ре;жущего инструмен та с материалом, отличающийся тем, что, с целью повышения точности определения, обратное перемещение осуществляют со скоростью, большей скорости окисления поверхности материала. 2. Устройство для определения прочности сцепления режущего инстру мента с o6pa6aTMBaeNbiM материалом, содержащее ползун с приводом, установленньй на нем режущий инструмент 86 li регистрирующий прибор, отличающееся тем, что, с целью поы.ш1ения точности определения, оно снабжено Г-образным кронштейном, од ним концом связанным с ползуном, а регистрирующий прибор выполнен в ввде установленной на втором конце кронштейна втулки с пазом вдоль ecj оси и размещенных во втулке тарированной пружины и упора, один торец которого взаимодействует с режущим инструментом, а другой - с пружиной. /Источники информации, принятые во внимание при экспертизf 1.Авторское сввдетельство CCCF № 746255, кл. G 01 N 19/04, 1977. 2.Папкин А.В. Обработка металлов резанием. М., Машгиз, 1961, с. 320, рис. 208 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения термо-ЭДС при сверлении | 2020 |

|

RU2737658C1 |

| Устройство для крепления осевого инструмента в шпинделе станка | 1988 |

|

SU1540960A1 |

| Подающее устройство к деревообрабатывающему станку | 1985 |

|

SU1288061A1 |

| Устройство для автоматической смены инструмента | 1982 |

|

SU1074699A2 |

| Способ обработки отверстий | 1983 |

|

SU1225704A1 |

| Способ измерения температурных и силовых параметров в процессе резания при сверлении | 2021 |

|

RU2765045C1 |

| Устройство для определения адгезии покрытий методом решетчатых надрезов | 1981 |

|

SU1012106A1 |

| Способ тарирования естественной термопары резец-деталь | 2020 |

|

RU2734315C1 |

| Устройство для контроля давления воздуха в шинах | 1984 |

|

SU1259117A1 |

| Способ обработки отверстий и абразивная развертка для обработки отверстий | 1983 |

|

SU1093510A1 |

6

5

- .

Авторы

Даты

1982-06-23—Публикация

1980-12-30—Подача