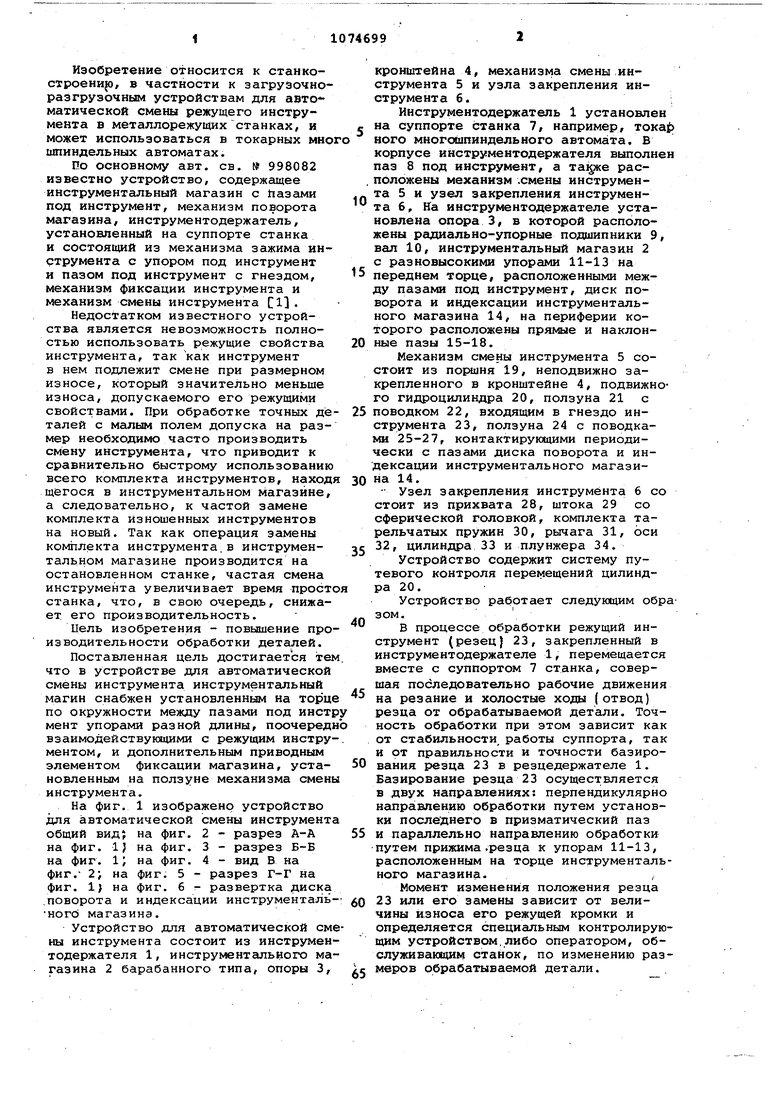

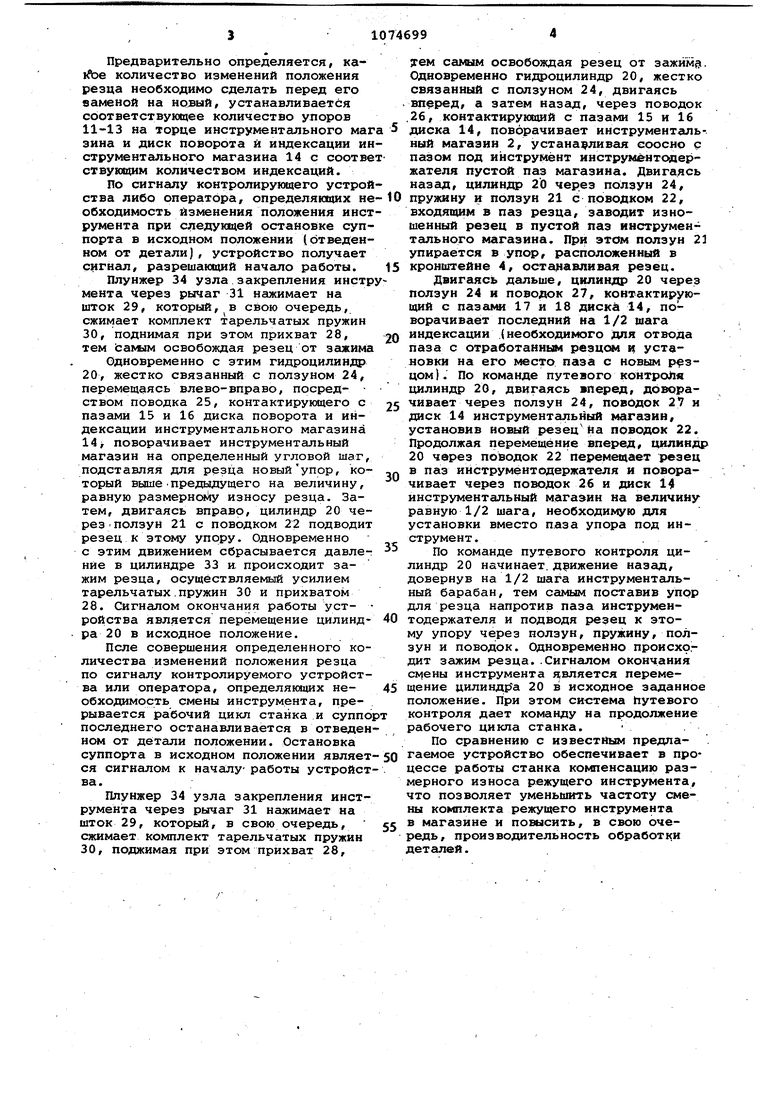

Изобретение относится к станкостроени{о, в частности к загруэочноразгрузочным устройствам для авто матической смены режущего инструмента в металлорежущих станках, и может использоваться в токарных мно шпиндельных автоматах. По основному авт. св. № 998082 известно устройство, содержащее инструментальный магазин с Лазами под инструмент, механизм поворота магазина, инструментодержатель, установленный на суппорте станка и состоящий из механизма зажима инструмента с упором под инструмент и пазом под инструмент с гнездом, механизм фиксации инструмента и механизм смены инструмента Недостатком известного устройства является невозможность полностью использовать режущие свойства инструмента, так как инструмент в нем подлежит смене при размерном износе, который значительно меньше износа, допускаемого его режущими свойствами. При обработке точных де талей с малым полем допуска на размер необходимо часто производить смену инструмента, что приводит к сравнительно быстрому использованию всего комплекта инструментов, наход щегося в инструментальном магазине а следовательно, к частой замене комплекта изношенных инструментов на новый. Так как операция замены комплекта инструмента.в инструментальном магазине производится на остановленном станке, частая смена инструмента увеличивает время прост станка, что, в свою очередь, снижает его производительность. Цель изобретения - повышение про изводительности обработки деталей. Поставленная цель достигается те что в устройстве для автоматической смены инструмента инструментальный магин снабжен установленным на торц по окружности между пазами под инст мент упорами разной длины, поочеред взаимодействующими с режущим инстру ментом, и дополнительным приводным элементом фиксации магазина, установленным на ползуне механизма смен инструмента. На фиг. 1 изображено устройство для автоматической смены инструмент общий вид; на фиг. 2 - разрез А-А на фиг. 1J на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - вид В на фиг.- 2; на фиг. 5 - разрез Г-Г на фиг. 1} на фиг. 6 - развертка диска .поворота и индексации инструменталь Horci магазина. Устройство для автоматической см ны инструмента состоит из инструмен тодержателя 1, инструментального ма газина 2 барабанного типа, опоры 3 кронштейна 4, механизма смены инструмента 5 и узла закрепления инструмента 6. Инструментодержатель 1 установлен на суппорте станка 7, например, тока; ного многошпиндельного автомата. В корпусе инструментодержателя выполнен паз 8 под инструмент, а расположены механизм .смены инструмента 5 и узел закрепления инструмента 6, На инструментодержателе установлена опора 3, в которой расположены радиально-упорные подшипники 9, вал 10, инструментальный магазин 2 с разновысокими упорами 11-13 на переднем торце, расположенными между пазами под инструмент, диск поворота и индексации инструментального магазина 14, на периферии которого расположены прямые и наклонные пазы 15-18. Механизм смены инструмента 5 состоит из поршня 19, неподвижно закрепленного в кронштейне 4, подвижного гидродилиндра 20, ползуна 21 с поводком 22, входящим в гнездо инструмента 23, ползуна 24 с поводками 25-27, контактирующими периодически с пазами диска поворота и индексации инструментального магазина 14. - Узел закрепления инструмента 6 со стоит из прихвата 28, штока 29 со сферической головкой, комплекта тарельчатых пружин 30, рычага 31, оси 32, цилиндра 33 и плунжера 34. Устройство содержит систему путевого контроля перемещений цилиндра 20. Устройство работает следующим образом. В процессе обработки режущий инструмент (резец) 23, закрепленный в инструментодержателе 1, перемещается вместе с суппортом 7 станка, совершая последовательно рабочие движения на резание и холостые ходы (отвод) резца от обрабатываемой детали. Точность обработки при этом зависит как от стабильности работы суппорта, так и от правильности и точности базирования резца 23 в резцедержателе 1. Базирование резца 23 осуществляется в двух направлениях: перпендикулярно направлению обработки путем установки последнего в призматический паз и параллельно направлению обработки путем прижима .резца к упорам 11-13, расположенным на торце инструментального магазина./ Момент изменения положения резца 23 или его замены зависит от величины износа его режущей кромки и определяется специальным контролирующим устройством,либо оператором, обслуживающим станок, по изменению разM€spoB обрабатываемой детали.

Предварительно определяется, каtfbe количество изменений положения резца необходимо сделать перед его ваменой на новый, устанавливается соответствующее количество упоров 11-13 на торце инструментального маг зина и диск поворота и индексации инструментального магазина 14 с соотвествующим количеством индексаций.

По сигналу контролирующего устройства либо оператора, определякщих не обходимость изменения положения инструмента при следукщей остановке суппорта в исходном положении (отведенном от детали), устройство получает сигнал, разрешающий начгшо работы.

Плунжер 34 узла закрепления инстр мента через рычаг 31 нажимает на шток 29, который, в свою очередь, сжимает комплект тарельчатых пружин 30, поднимая при этом прихват 28, тем самим освобождая резец от Зс1жима

Одновременно с этим гидроцилиндр 20, жестко связанный с ползуном 24, перемещаясь влево-вправо, посреД- ством поводка 25, контактирующего с пазами 15 и 16 диска поворота и индексации инструментального магазина 14j поворачивает инструментальный магазин на определенный угловой шаг, подставляя для резца новыйупор, который вышепредыдущего на величину, равную pasMepHoiJiy износу резца. Затем, двигаясь вправо, цилиндр 20 через ползун 21 с поводком 22 подводит резец к этому упору. Одновременно с этим движением сбрасывается давленИе в цилиндре 33 и происходит зажим резца, осуществляемый усилием тарельчатых.пружин 30 и прихватом 28. Сигналом окончания работы уст- ройства является перемещение цилиндра 20 в исходное положение.

Пеле совершения определенного количества изменений положения резца по сигналу контролируемого устройства или оператора, определяющих необходимость смены инструмента, прерывается рабочий цикл станка и суппор последнего останавливается в от веденном от детали положении. Остановка суппорта в исходном положении является сигналом к началу работы устройства.

Плунжер 34 узла закрепления инструмента через рычаг 31 нажимает на шток 29, который, в свою очередь, сжимает комплект тарельчатых пружин 30, поджимая при этом прихват 28,

тем самым освобождая резец от зажиму Одновременно гидроцилиндр 20, жестко связанный с ползуном 24, двигаясь вперед, а затем назад, через поводок .26, контактирующий с пазами 15 и 16 диска 14, поворачивает инструментальный магазин 2, устанавливая соосно р пазом под инструмент инструм нтодержателя пустой паз магазина. Двигаясь назад, цилиндр 20 через ползун 24, пружину и ползун 21 с поводком 22, входящим в паз резца, заводит изношенный резец в пустой паз инструментального магазина. При этом ползун 2 упирается в упор, расположенный в кронштейне 4, останавливая резец.

Двигаясь дальше, цилиндр 20 через ползун 24 и поводок 27, контактирующий с пазами 17 и 18 диска 14, поворачивает последний на 1/2 шага индексации (необходимого для отвода паза с отработанным резце к установки на его место паза с новым р зцом|. По команде путевого контроля цилиндр 20, двигаясь вперед, доворачивает через ползун 24, поводок 27 и диск 14 инструментальный магазин, установив новый резецйа поводок 22. Продолжая перемещение вперед, цилиндр 20 через поводок 22 перемещает резец в паз инструментодержателя и поворачивает через поводок 26 и диск 14 инструментальный магазин на величину равную 1/2 шага, необходимую для установки вместо паза упора под инструмент..

По команде путевого контроля цилиндр 20 начинает, движение назад, довернув на 1/2 шага инструментсшьный барабан, тем самым поставив упор для резца напротив паза инструментодержателя и подводя резец к этому упору через ползун, пружину, ползун и поводок. Одновременно происхог дит зажим резца..Сигналом окончания смены инструмента является перемещение цилинд а 20 в исходное заданное положение. При этом система йутевого контроля дает команду на продолжение рабочего цикла станка.

По сравнению с известным предлагаемое устройство обеспечивает в процессе работы станка компенсацию размерного износа режущего инструмента, что позволяет уменьшить частоту смены комплекта режущего инструмента в магазине и повысить, в свою очередь, производительность обработки деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической смены инструмента | 1982 |

|

SU1143571A1 |

| Устройство для автоматической смены инструмента | 1981 |

|

SU998082A1 |

| Сборный режущий инструмент | 1984 |

|

SU1199469A1 |

| Устройство для автоматической смены многогранных неперетачиваемых пластин | 1985 |

|

SU1288017A1 |

| Многошпиндельный станок с автоматической сменой инструмента | 1985 |

|

SU1340972A1 |

| Многошпиндельный токарный станок с автоматической сменой инструмента | 1984 |

|

SU1211017A1 |

| Устройство для смены инструмента | 1986 |

|

SU1414549A1 |

| Токарный станок с автоматической сменой инструмента | 1975 |

|

SU588098A1 |

| Многооперационный станок | 1986 |

|

SU1351738A1 |

| Устройство для автоматической смены инструментов на металлорежущих станках | 1979 |

|

SU903074A1 |

УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СМЕНЫ ИНСТРУМЕНТА ПО авт. св. № 998082, отличающееся тем, что, с целью повышения производительности, инструментёшьный магазин снабжен установленными на торце по окружности между пазами под инструмент упорами разной длины, поочередно взаимодействукадими с режущим инструментом, и дополнительным приводным элементом фиксации магазина, установленным на ползуне механизма смены инструмента.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для автоматической смены инструмента | 1981 |

|

SU998082A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-02-23—Публикация

1982-12-06—Подача