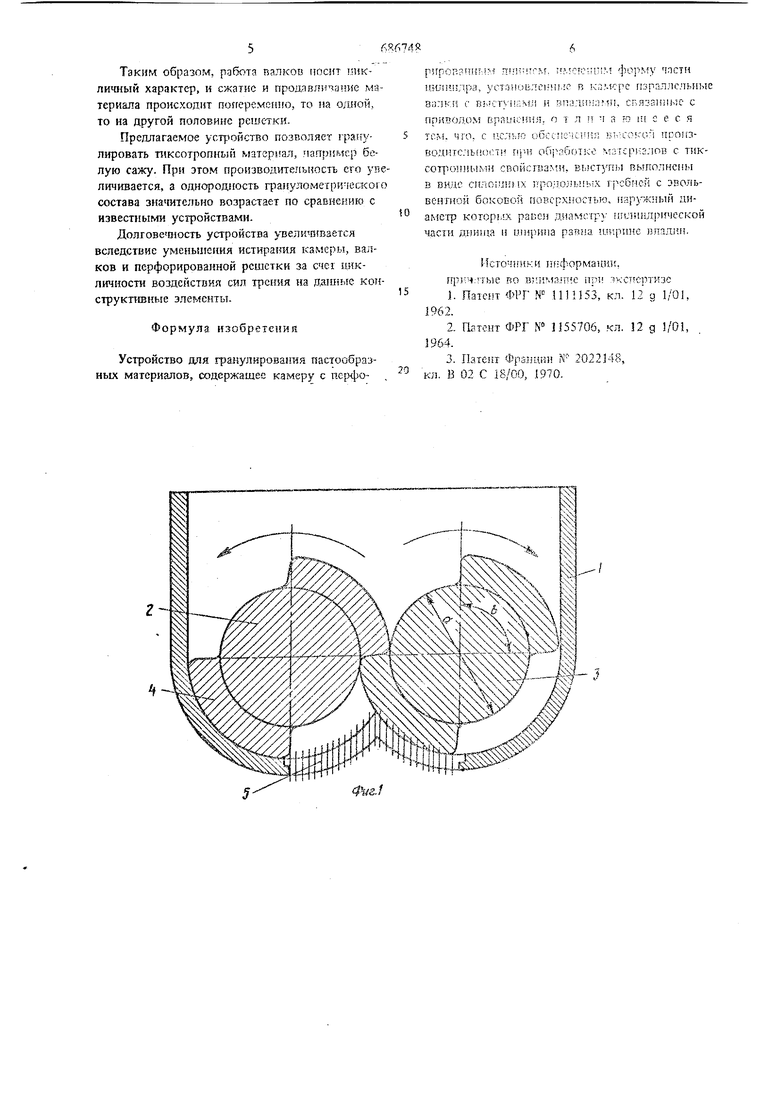

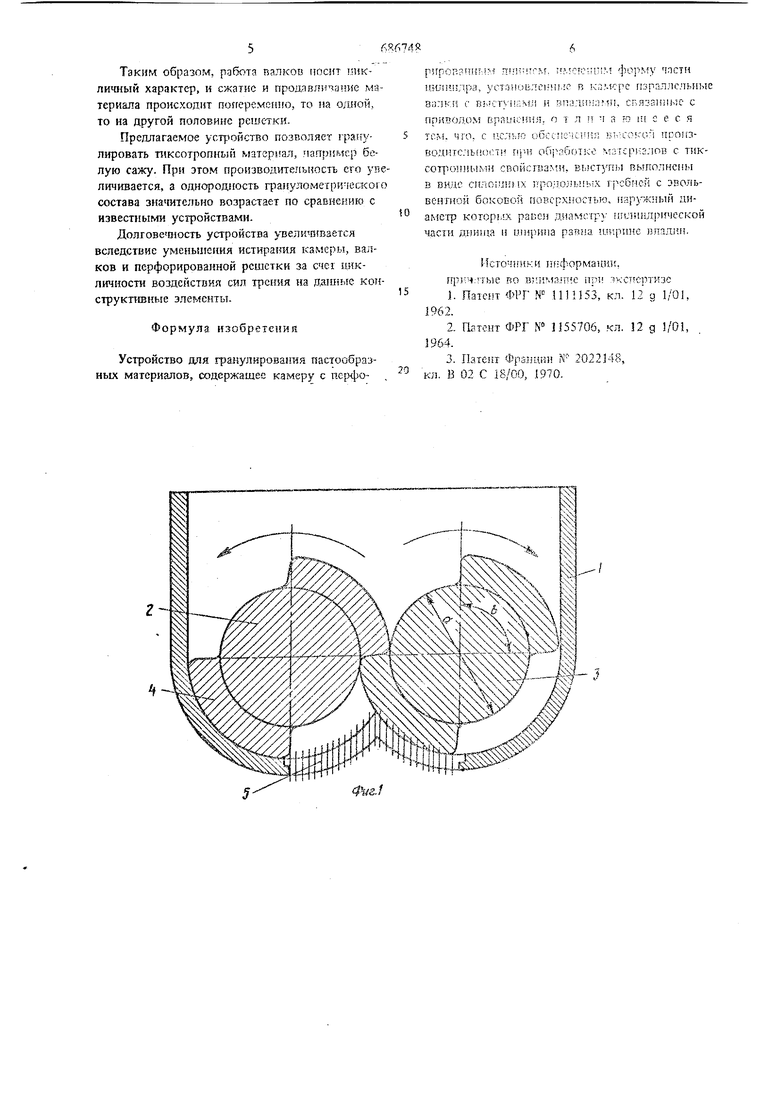

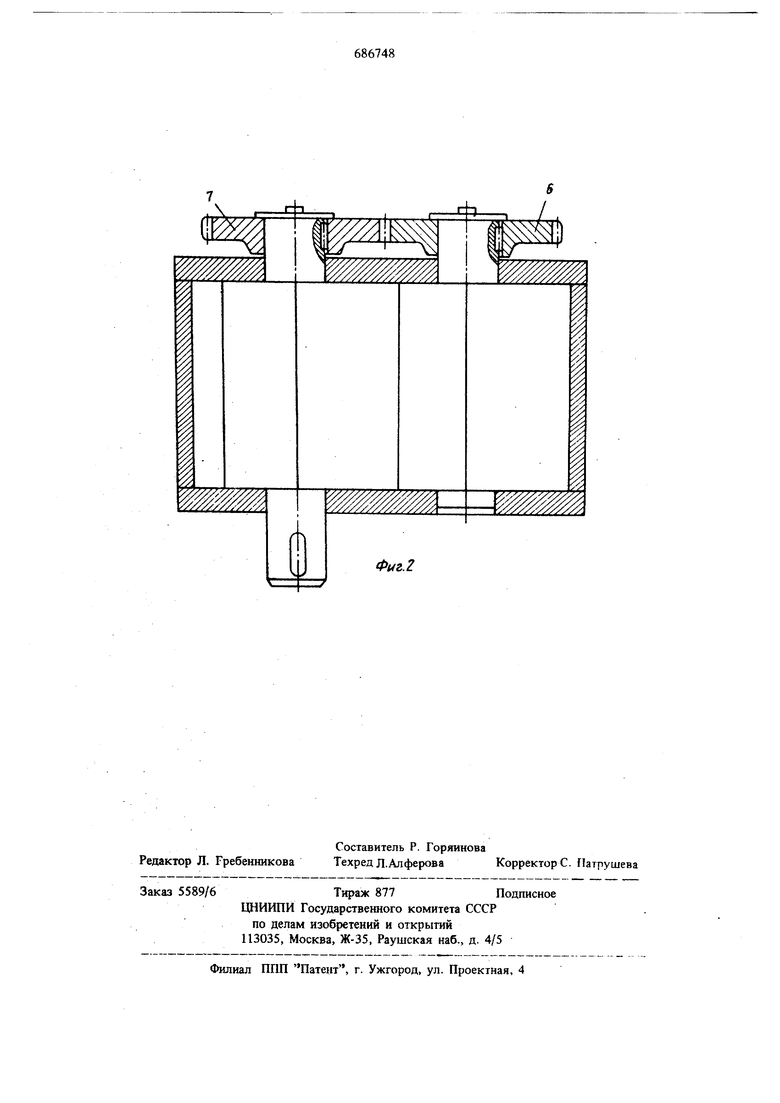

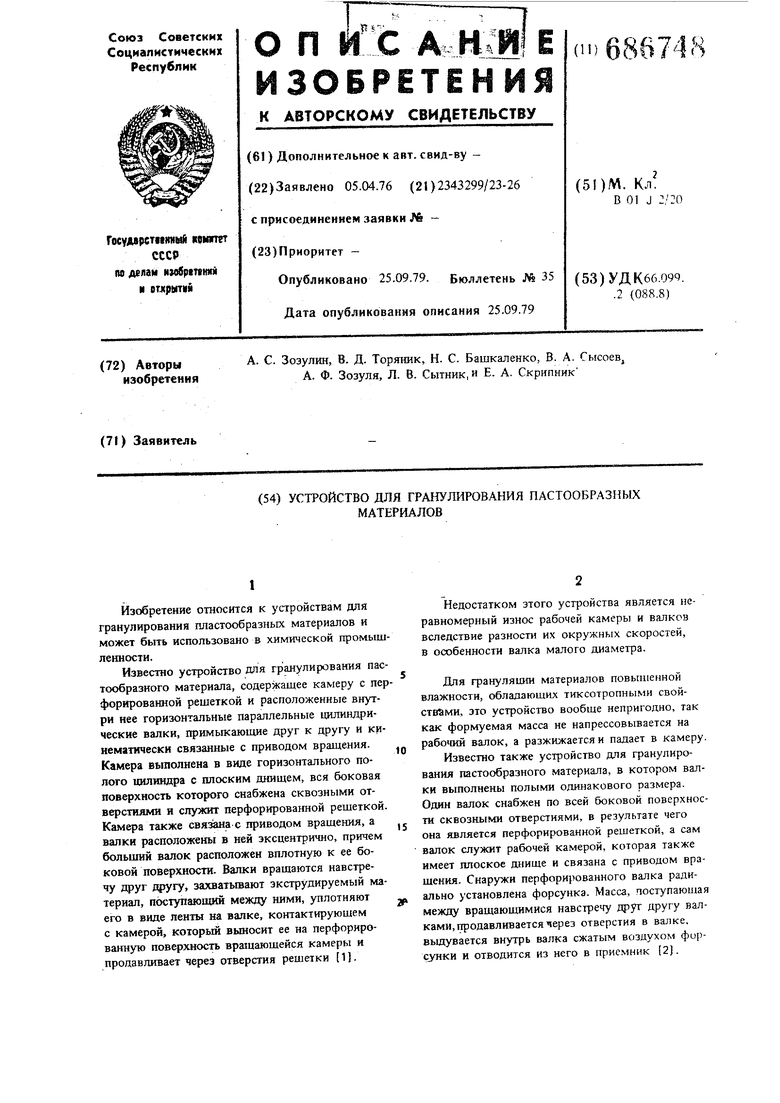

Изобретение относится к устройствам для гранулирования пластообразных материалов и может быть использовано в химической промы ленности. Известно устройство для гранулировашя па тообразного материала, содержащее камеру с п форированной решеткой и расположенные внут ри нее горизонтальные параллельные цилиндрические валки, примыкающие друг к другу и ки нематически связанные с приводом вращения. Камера выполнена в виде горизонтального полого цилиндра с плоским днищем, вся боковая поверхность которого снабжена сквозными отверстиями я служит перфорированной решеткой Камера также связана-е приводом вращения, а валки расположены в ней зксцентрично, причем больший валок расположен вплотную к ее боковой поверхности. Валки вращаются навстречу друг другу, захватьшают экструдируемый ма териал, поступающий между ними, уплотняют его в виде ленты на валке, контактирующем с камерой, который выносит ее на перфориро ванную поверхность вращающейся камеры и продавливает через отверстия решетки 1 . Недостатком этого устройства является неравномерный износ рабочей камеры и валков вследствие разности их окружных скоростей, в особенности валка малого диаметра. Для грануляшт материалов повышенной влажности, обладающих тиксотропными свойствами, это устройство вообще непригодно, так как формуемая масса не напрессовывается на рабочий валок, а разжижается и падает в камеру. Известно также устройство для гранулирования пастообразного материала, в котором валки выполнены полыми одинакового размера. Один валок снабжен по всей боковой поверхности сквозными отверстиями, в результате чего она является перфорированной решеткой, а сам валок служит рабочей камерой, которая также имеет плоское днище и связана с приводом вращения. Снаружи перфорированного валка радиально установлена форсунка. Масса, поступающая между вращающимися навстречу друг другу валками, продавливается через отверстия в валке, вьщувается внутрь валка сжатым воздухом форсункк и отводится из него в приемник 2. Это устройство проще по конструкции и позволяет уменьшить износ валков вследствие равенства их окружных скоростей. Однако имеет следующие недостатки: из-за отсутетвип процесса предварительного уплотнения при гранулировании тиксотропного материала часть его выдавливается из захвата, многократно возврашдется на прессопаиие, разжижается и не формуется, а в дальнейшем противодействует прес сованию, что снижает производительность устройства; из-за слипания влажных фанул получе1шый продукт обладает неоднородным гранулометрическим составом. Все это приводит к тому, что данное устройство также испригодио для граиулящ тиксотропиых материалсш, так как выход цепевого продукта в нем чрезвычайно мал. Известно устройство для гранулирования ма териалов, содержащее камеру с всртнкалыгой загрузочной горловиной и перфорированным днииюм, которое может быть выполнено в виде двух полуцилиндров, и установленные внутри камеры вплотную друг к другу параллельтые валки, кинематически связа П{Ы(; с пр1тодом вращения, с гребнями, образующими выступы, и с впадинами, расположс П1Ь1ми па валке попеременно с вь С1упам 3. В дшншм устройстве выступы разделс ы дистаншюнными кольодми; впадины н .тупы расположены попереметшо вдоль валка, i-ребень-выступ ofljiH, форма выступов с боков прямоли ейная, радиальная режущая, образующая по краям выступа острые углы, наружная форгла вьштупа принтщпиального значения не имеет - она может быть и Щ1ли 1дрической и ломаной, форма и велнчюи впадины НС соответствует форме и вел15чнне вы ступа, что исключает обкатывание ее выступом, между выступом н всгадииой имеется зазор. Эти конструктнвиь е особенности известного устройства 3 нрепятствуют созданию высоког давления, необходимого для уплотнения пастообразных, а особенно тиксотропных материалов и делают его практически непригодным для их фанулирования из-за чрезвычайно юпкой производительности. Цель изобретения - повыше1ше производительноста уст11ОЙства при обработке материалов с тиксотрошсыми свойствами. Это достигается тем, что в известном устройстве, содержащем камеру с перфорироващю решеткой и параллельными валками, имеющнш выступы и впадины и связа1шыми с приводом вращения, валки снабжены продольными гребнями, образую1Щ ми на них выстуны и а шнпде камеры вьтолнсно в виде двух полущшиндфов, расположенных вшютн ю к гребкя обоях валков, пршшм поверхность вьгсгупа од ного валка примыкает к поверхности ругого валка. Кроме того, перфорированная рещетка расположена в днип1е камеры между осями валков. Предпочтительным является вьнюлиение гребня шириной по дуге в месте присоединения к валку, равной 0,8-0,9 его внутре шего диаметра. Такое устройство позволяет гранулировать тиксотропные материалы с высокой производительностью путем их предварительного уплотнения в постепенно уменьшающемся объеме между выступом одного saJHca, впадиной другого и днищем камеры и продавливания через отверстия перфор1фованной рещетки. Слипания гранул не происходит, что обусловливает однородный гранулометрический состав продукта. На фиг. 1 изображено предлагаемое устройство, поперечный разрез; на фиг. 2 - то же, ОВД в плане. Устройство состоит из камеры 1, выполненной в виде , Д1П1ще которой имеет форму двух нолущ5линдров, параллельных валков 2 и 3, горизонтально устшсовленных внутри камеры и снабженных продольными гребнями 4, и перфорированной peuieTKH 5, расположенной в днище камеры между осями валков. Гребни равномерно распределены по поверхности валка и образуют }ia ней выступы и впадины. Цллиндрическая поверхность гребней обоих валков примыкает к шшщу камеры, а поверхность выступа одного валка - к поверхности впадины другого, 111ирина гребня по дуте (В) в месте присоединения к валку составляет 0,8-6,9 внутреннего диаметра (d) валка. Валки вне рабочей камеры посредством одинаковых шестерен 6 и7 кинематически связаны с приводом вращения (на чертеже не показан). Устройство работает следуюншм образом. Формуемую массу, например влажный осадок белой сажи, загружают в камеру 1. Валки 2 и 3 вращаются с одннаковой скоростью в противоположные стороны, в направлении к прилегающим стенкам камеры. Один из гребней 4 валка 3 захватывает массу, увлекает ее к стенке камеры и перемещает вниз к решетке 5. Захзачештая поршш соответствует объему между двумя фебнями и решеткой. Поверхность выступов одного валка последовательно входит в контакт с поверхностью впадин другого валка. При обкатывании впадины с материалом фебнем другого валка происходит сжатие формуемой массы за счет постепенного уменьшения объема между решеткой 5 и валками, предварительное прессование и продавливание ее через отверстия. Остаток массы впфается в отверстие решетки фебнем валка 2. При этом трению подвергается только половина решетки, а в зто время на -вторую ее иоповнну фебекь валка 2 подает следующую порщио материала.

Таким образом, работа валков носит нкличный характер, н сжатие и продавливание материала происходит поггеремеиио, то на огиюй, то на другой половине решетки.

Предлагаемое устр ойство позволяет граьгупировать тнксотропный материал, лагтример белую сажу. При этом пронзводите.чъгюстъ его увеличивается, а однородность граиулометрк-iecKoro состава значительно возрастает по сравнению с известными устройствами.

Долговешость устройства увеливтвается вследствие уменыпения истиратшя камеры, валков и перфорированной решетки за счег инкличности возденстпия сил трения на дд1тые коиструкттшные элементы.

Формула нзобрете ия

Устройство для гра1 улирова га.ч пастообразных материалов, содержащее камеру с пе{к1,) 1Гл. :Г ЛСТС1ми;. jlOj NTV ЧПСТИ

гш111 лра, устяжгвлениьге R кг;;.срс пзраллсльиые валки с Bb-CTViiENi: и ,, связз1 1ыс с npinjouoNi вра1мения. о т л п ч з ю ш г е с я

TONi. ЧГО. с ЦСЛЬТО обссПСК BhCOKOi ПрОИЗволитслыкпли njiH ofij; 6oiKe материалов с тнксо7роп1 ымп cBoiicriiaNtH, В1; сту-и 1 вьгполнепы в вшле СИЛОИЛ5ИХ про/юлыгых гребней с эвольвентной бокоЕой поверхностью, fi;jpyжный аиаме-ф Koropi.x равен диаметру )кческон части днища и ширила равна .иирине )3na,T.iUJ.

Мсточннкй ипформацш. ярич:ггые FiO щя TKCICI IDC

1.Патент ФРГ № 111 П53, кл. 12 g 1/01, 1962.

2.Патент ФРГ N Л55706, кл. 12 g 1/01, 1964.

3.Патент Фратии W 2022148, кл. В 02 С 18/00, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранулятор для пастообразных материалов | 1983 |

|

SU1161173A1 |

| Устройство для гранулирования пастообразных материалов | 1979 |

|

SU939056A1 |

| Устройство для гранулирования пастообразных материалов | 1977 |

|

SU715132A1 |

| ВАЛКОВЫЙ ПЛАСТИКАТОР-ГРАНУЛЯТОР НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ВЫСОКОВЯЗКИХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2187361C2 |

| Способ гранулирования минеральных удобрений | 1978 |

|

SU716581A1 |

| Гранулятор для пастообразных материалов (его варианты) | 1983 |

|

SU1172586A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ЖГУТОВ ИЗ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2046651C1 |

| Гранулятор | 1982 |

|

SU1068154A1 |

| Устройство для непрерывного прессования | 1985 |

|

SU1292915A1 |

| Гранулятор термопластичных смол | 1977 |

|

SU749669A1 |

Авторы

Даты

1979-09-25—Публикация

1976-04-05—Подача