Изобретение относится к литейному производству, в частности к производству отливок по газифицируемым моделям.

Цель изобретения - повышение надежности за счет обеспечения точного позиционирования опок относительно технологических устройств, а также за счет исключения их зацеплений при возврате с технологических устройств на транспортные средства.

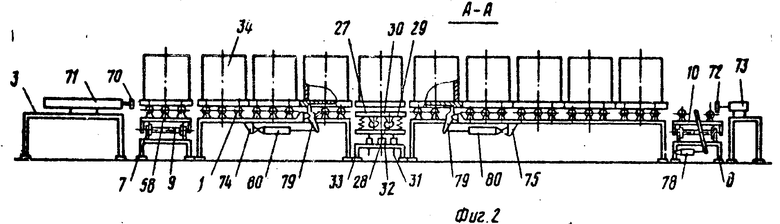

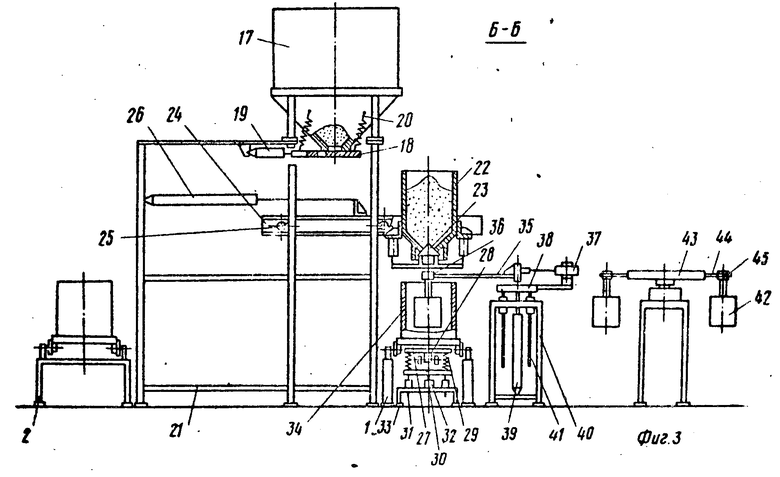

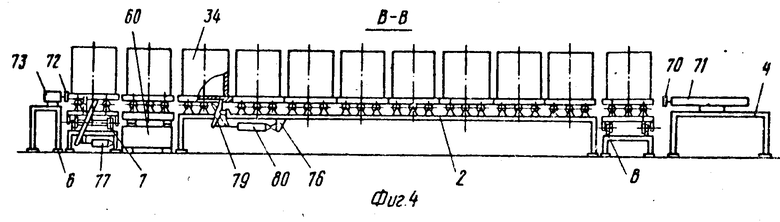

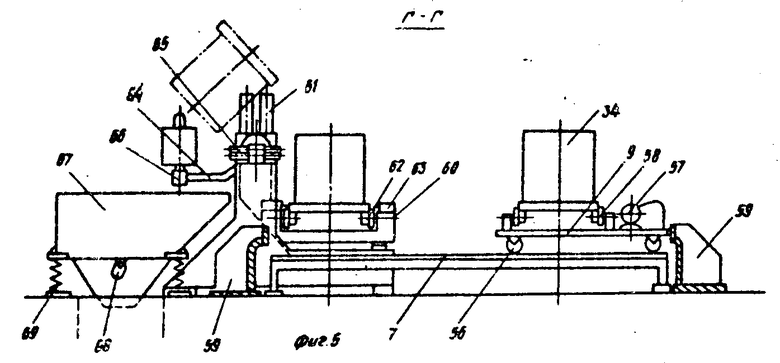

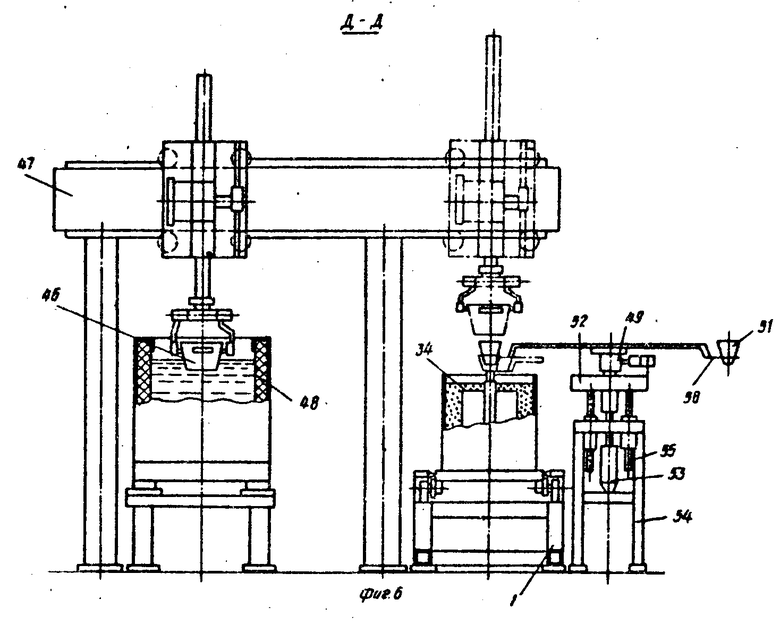

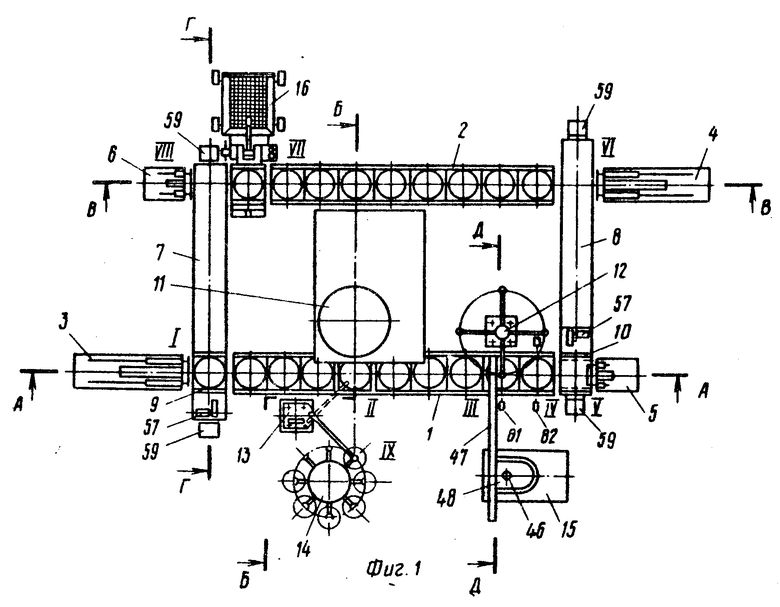

На фиг. 1 изображена автоматическая линия, общий вид сверху; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 1 и на фиг. 6 - разрез Д-Д на фиг. 1.

Автоматическая линия для изготовления отливок по газифицируемым моделям содержит два параллельных друг другу транспортных средства, каждое из которых содержит соответственно неприводные рольганги 1 и 2 с консольными роликами, по концам которых размещены оппозитно друг другу толкатели 3 и 4 и приводные упоры 5 и 6. На концах рольгангов перпендикулярно им расположены рельсовые направляющие 7 и 8 с тележками 9 и 10. Вдоль рольганга 1 по одну его сторону расположены формовочное устройство 11 и простановщик 12 заливочных чаш, а по другую - напротив формовочного устройства - размещен простановщик 13 модельных блоков с магазином 14, а напротив простановщика 12 заливочных чаш - заливочное устройство 15. Вдоль рольганга 2 расположена установка 16 для удаления из опок наполнителя и отливок.

Формовочное устройство 11 включает в себя расходный бункер 17 с шибером 18 с поршневым приводом 19, причем шибер 18 прижат к днищу бункера пружинами 20. Бункер смонтирован на раме 21. На той же раме соосно с бункером размещен дозатор 22 с запорным клапаном 23. Дозатор смонтирован на тележке 24 с возможностью возвратно-поступательного перемещения по роликам 25, закрепленным на раме 21, с помощью поршневого привода 26. Соосно с указанными бункером 17 и дозатором 22 размещен вибростол, встроенный внутрь рольганга 1.

Вибростол выполнен в виде плиты 27 с электровибраторами 28 вращательного действия и размещен посредством пружин 29 на траверсе 30 с направляющими скалками 31, которая имеет возможность возвратно-поступательного вертикального перемещения от поршневого привода 32, закрепленного на основании 33. На вибростоле предусмотрены центрирующие штыри и фиксаторы для опоки 34 (на чертеже не показаны).

Простановщик 13 модельных блоков представляет собой манипулятор в виде горизонтальной руки 35 с захватом 36, представляющим собой пневмомембрану (на чертеже не показана). Рука установлена с возможностью углового поворота посредством поршневого привода 37. При этом она смонтирована на траверсе 38, которая имеет возможность возвратно-поступательного перемещения с помощью поршневого привода 39, смонтированного на раме 40. Траверса снабжена четырьмя направляющими скалками 41. Простановщик предназначен для переноса модельных блоков 42 из магазина 14 в опоку, находящуюся на позиции вибростола. Магазин представляет собой поворотный стол 43 с приводом (на чертеже не показан), на восьми кронштейнах 44 которого смонтированы захваты 45 вилочного типа.

Заливочное устройство 15 включает в себя поворотный заливочный ковш 46, имеющий возможность вертикального возвратно-поступательного перемещения и горизонтального по направляющей 47, и раздаточную печь 48.

Простановщик 12 заливочных чаш представляет собой поворотный стол 49 с четырьмя кронштейнами 50 со сменными заливочными чашами 51. Поворотный стол установлен на траверсе 52, имеющей возможность возвратно-поступательного вертикального перемещения с помощью поршневого привода 53, смонтированного на основании 54. Предусмотрены направляющие скалки 55.

Каждая из тележек 9 и 10 имеет опорные катки 56 и боковые направляющие ролики (на чертеже не показаны) и снабжена электроприводом 57 ее перемещения по рельсовым направляющим 7 и 8. На тележке смонтирована секция 58 неприводного рольганга, на котором предусмотрен пружинный фиксатор (на чертеже не показан) опоки.

В начале и конце рельсовых направляющих предусмотрены упоры 59.

Установка 16 для удаления из опок наполнителя и отливок включает в себя опрокидыватель 60 с силовым приводом 61 его поворота, снабженный секцией рольганга 62 для размещения опоки.

На опрокидывателе предусмотрены фиксаторы 63 и прижимы (не показаны) опоки в момент ее опрокидывания.

На одной оси с опрокидывателем размещена рука 64 с приводом ее поворота 65, несущая стакан 66 для приема отливок. В состав установки входит также решетка 67 провальная с вибраторами 68 вращательного действия. Решетка установлена на четырех пружинных опорах 69.

Каждый толкатель 3 и 4 включает в себя плиту 70 с поршневым приводом 71. Приводные упоры 5 и 6 каждый выполнен конструктивно аналогично толкателю и содержит плиту 72 с поршневым приводом 73.

На рольганге 1 по обе стороны от вибростола расположены два расталкивателя 74 и 75 опок. Такие же расталкиватели 76 и 77 расположены на рольганге 2 по обе стороны от опрокидывателя 60. Еще один расталкиватель 78 расположен в конце рольганга 1 под рельсовыми направляющими 8 у рольгангов 1.

Каждый из расталкивателей 74 и 75 представляет собой двуплечий рычаг 79, шарнирно связанный с поршневым приводом 80, закрепленным на соответствующем рольганге 1 и 2 и рамной конструкции, несущей на себе рельсовые направляющие 7 и 8. На участке рольганга 1, где происходит заливка металла, расположены фиксаторы 81 и 82 поршневого типа, предназначенные для фиксации соответственно опоки на позиции III заливки металла и последующей за ней позиции IV. Автоматическая линия снабжена системой управления.

Автоматическая линия работает следующим образом.

В исходном положении тележки 9 и 10 находятся на позициях I и V по концам рольганга 1, причем на тележке 9 размещена порожняя опока 34, а тележка 10 - без опоки. На конвейере 1 находится ряд опок 34. Упоры 5 и 6 расположены оба в крайнем левом положении. Рычаги всех расталкивателей 74, 75, 76, 77 и 78 утоплены.

Толкатель 3 перемещает опоку с тележки 9 на конвейер, сдвигая при этом весь ряд опок на последнем на один шаг. При этом последняя опока с рольганга 1 сдвигается на тележку 10 до упора 5. Затем толкатель 3 возвращают в исходное положение, а упор 5 отводят вправо. При перемещении ряда опок на шаг опока, поступившая на позицию II установки в нее модельного блока и заформовки наполнителем, установлена точно по оси формовочного устройства 11. Перед началом формовки включают цилиндры расталкивателей 74 и 75, движением которых производят поворот их рычагов 79 таким образом, что концы рычагов вводятся в пазы, предусмотренные в днищах опок 34, и раздвигают соседние опоки с зазором относительно опоки, находящейся на позиции II. При этом ход цилиндров расталкивателей выбран с таким расчетом, чтобы раздвигая опоки вправо и влево, сдвинуть с помощью расталкивателя 75 опоку, пришедшую на позицию III заливки, установив ее точно по оси с простановщиком 12 заливочных чаш и заливочным устройством 16. Одновременно с расталкивателями 74 и 75 срабатывает расталкиватель 78, сдвигая опоку, находящуюся на тележке 10, вправо, обеспечивая тем самым гарантированный зазор между ней и последней опокой на рольганге 1.

Перед установкой в опоку, находящуюся на позиции II модельного блока, манипулятор 35 находится в отведенном положении на позиции IX магазина 14, загруженного модельными блоками 42, которые висят вертикального в вилочных захватах 45. С помощью поршневого привода 39 производят опускание руки простановщика 13 так, чтобы ее захват 36 оделся на край стояка модельного блока 42. Затем срабатывает мембранный зажим захвата 36, фиксируя модельный блок 42. После этого угловым поворотом отводят простановщик 13 с модельным блоком 42, выводя его из вилочного захвата 36. При этом при полном угловом повороте простановщика модельный блок 42 оказывается над опокой, находящейся на позиции II. Осуществляют подъем плиты 27 вибростола приводов 32, снимая опоку с консольных роликов рольганга 1 на позиции II. Производят фиксацию опоки на плите 27 вибростола, а также фиксацию опок на позициях III и IV с помощью фиксаторов 81 и 82. Одновременно с подъемом плиты 27 вибростола производят опускание в опоку модельного блока 42 с помощью манипулятора 35, причем блок 42 удерживают в опоке в подвешенном состоянии, не касаясь ее дна.

В процессе установки модельного блока 42 в опоку производят загрузку дозатора 22, находящегося под бункером 17, огнеупоpным наполнителем, сдвинув при этом шибер 18 вправо. Заполнив дозатор 22, закрывают шибер 18 и перемещают указанный дозатор 22 на позицию II над опокой, находящейся на плите 27 вибростола. Одновременно открывают запорный клапан 23 и включают вибраторы 28. Производят заполнение опоки с модельным блоком 42 наполнителем и по мере заполнения ее отпускают захват 36 манипулятора. Завершив заполнение опоки наполнителем, закрывают запорный клапан 23 дозатора 22, который возвращают на позицию под бункером 17 для загрузки следующей дозы.

Поднимают вверх манипулятор 35, а затем угловым поворотом возвращают на исходную позицию к магазину 14, где за это время произошел поворот на 45о, и на позицию съема поступил следующий модельный блок 42. При этом освободившиеся захваты магазина 14 загружают новыми модельными блоками 42.

По завершении заполнения огнеупорного наполнителя выключают вибраторы 28 вибростола, расфиксируют стоящую на нем опоку, опускают плиту 27 вибростола в исходное положение. Таким образом, заформованная опока, подготовленная к заливке, оказывается вновь на роликах рольганга 1. Утапливают все рычаги расталкивателей 74, 75 и 78 обратным ходом их поршневых приводов, фиксаторы 81 и 82 возвращают в исходное положение, освобождая опоки.

Во время заформовки опоки на позиции III производят заливку ранее заформованной опоки. При этом производят фиксацию ее и последней опоки на рольганге 1 фиксаторами 81 и 82. После этого простановщик 12 заливочных чаш 51, находящийся в положении, когда одна из чаш 51 расположена над опокой, опускает ее с помощью привода 53 таким образом, чтобы металлическая чаша 51 была установлена на выступающий из формы конец стояка модельного блока 42. К этому моменту заливочный ковш 46 уже заполнен металлом из раздаточной печи 48 и поступает на позицию III заливки металла. Производят заливку металла путем наклона ковша 46, после чего его возвращают в исходное положение к раздаточной печи 48. Затем простановщик 12 снимает нагретую чашу 51 с отливки и осуществляет поворот на 90о, устанавливая над позицией III новую холодную заливочную чашу 51.

Одновременно с заформовкой одной из опок и заливкой другой и после установки залитой опоки на тележку 10 производят перемещение тележек 9 и 10 с позиций I и V рольганга 1 на позиции VI и VIII рольганга 2. Перед этим расталкиватель 78 возвращают в исходное положение, утапливая его рычаг. Тележка 10 транспоpтирует к рольгангу 2 находящуюся на ней ранее залитую и зафиксированную опоку, а порожняя тележка 9 одновременно с ней перемещается на позицию VIII, после чего она готова принять с опрокидывателя 60 порожнюю опоку.

Включают толкатель 4, который сдвигает залитую опоку с тележки 10 на рольганг 2, продвигая по нему весь ряд ранее залитых опок. Причем упор 6 находится в это время в крайнем правом положении, обеспечивая тем самым точное позиционирование опоки на рольганге 62 опрокидывателя 60 на позиции VIII, причем опоку на рольганге фиксируют с помощью фиксаторов 63. Затем упор 6 отводят влево, а толкатель 4 - вправо в исходное положение. Включают поршневые приводы расталкивателей 76 и 77, которые поворотом их рычагов раздвигают с гарантированным зазором две опоки, стоящие по обе стороны от опоки, находящейся на позиции VII на рольганге 62 опрокидывателя 60.

При этом одна из опок находится на рольганге 2, а другая - на тележке 9. Причем последнюю опоку на тележке фиксируют. Затем расталкиватель 77 возвращают в исходное положение, после чего обе тележки 9 с порожней опокой и 10 - без опоки возвращают соответственно на позиции I и V рольганга 1. При этом упор 6 находится в крайнем левом положении. На рольганге 1 уже к этому моменту находится заформованная и залитая опока, т.е. весь ряд опок подготовлен к перемещению на шаг толкателем 3 так, как описано выше.

Опоку, зафиксированную на рольганге 62 опрокидывателя 60, прижимают к рольгангу 2 с помощью прижима (на чертеже не показан). Затем руку 64 поворачивают в сторону опрокидывателя таким образом, чтобы конец стояка отливки оказался в стакане 66. Далее производят совместный поворот на некоторый угол, при этом из опоки высыпается на постоянно вибрирующую провальную решетку 67 огнеупорный наполнитель. Затем руку 64 с отливкой, находящейся в стакане 66, продолжают поворачивать в ту же сторону в горизонтальное исходное положение. А пустую опору опрокидыватель возвращает на свою исходную позицию по оси рольганга 2.

После возвращения опрокидывателя в исходное положение убирают прижим, расфиксируют опоку и расталкиватель 76 возвращают в исходное положение. Ряд опок готов к продвижению на шаг по рольгангу 62 с помощью тележки 9. Отливку удаляют из стакана 66.

После того как тележки 9 и 10 возвращены к рольгангу 1, а на нем установлена заформованная опока и закончена заливка, цикл повторяют вновь.

Наличие расталкивателей и выполнение упоров приводными, с одной стороны, позволяет точно позиционировать опоки относительно технологического оборудования на позициях формовки, заливки и удаления наполнителя и отливок, а с другой - исключить возможность зацепления при опускании опок, временно удаляемых с транспоpтных средств, с соседними с ними в ряду на транспортных средствах, опоками как во время съема, так и во время возвращения. Предлагаемая автоматическая линия по сравнению с известными обладает более высокой надежностью в работе, что в итоге повышает ее производительность, поскольку исключены остановки линии по причине зацепления опок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплексная автоматизированная линия изготовления отливок в формах из холоднотвердеющих смесей | 1980 |

|

SU874260A1 |

| Автоматическая линия для производства многономенклатурного литья | 1980 |

|

SU942882A1 |

| Формовочная машина | 1983 |

|

SU1126359A1 |

| Комплексно-механизированная линия для изготовления отливок в формах из холоднотвердеющих смесей | 1980 |

|

SU1004004A1 |

| Установка для получения отливок в магнитных формах | 1987 |

|

SU1555050A1 |

| Автоматическая поточная линия для производства отливок | 1977 |

|

SU772716A1 |

| Автомат для литья в вакуумно-пленочные формы | 1985 |

|

SU1247151A1 |

| Автоматическая формовочная линия | 1975 |

|

SU531655A1 |

| Автоматическая литейная линия | 1985 |

|

SU1416269A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1990 |

|

RU2044599C1 |

Изобретение относится к литейному производству, в частности к производству отливок по газифицируемым моделям. Цель - повышение надежности за счет обеспечения точности позиционирования опок относительно технологических устройств, а также за счет исключения их зацеплений при возврате с технологических устройств на транспортные средства. Автоматическая линия содержит два параллельных рольганга 1 и 2, соединенные по концам рельсовыми направляющими 7 и 8 с тележками 9 и 10. По концам рольгангов 1 и 2 размещены толкатели 3 и 4 и упоры 5 и 6 с возможностью фиксированного горизонтального перемещения. Рольганги 1 и 2 снабжены расталкивателями опок, окторые размещены: два - у формовочного устройства 11, два у установки 16 для удаления из опок наполнителя и отливок, а один - под рельсовыми направляющими 7 у рольганга 1 со стороны заливочного устройства 15. Расталкиватели выполнены в виде двуплечих рычагов, шарнирно связанных с приводами. 6 ил.

АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ, содержащая два параллельных транспортных средства в виде рольгангов для перемещения опок, соединенных между собой рельсовыми направляющими с тележками, вдоль рольгангов в соответствии с технологическим процессом размещены формовочные устройство с простановщиком модельных блоков, заливочное устройство с простановщиком заливочных чаш и устройство для удаления из опок наполнителя и отливок, а в конце каждого рольганга расположены толкатель с упором, отличающаяся тем, что, с целью повышения надежности за счет обеспечения точного позиционирования опок относительно технологических устройств, а также за счет исключения их зацеплений при возврате с технологических устройств на транспортные средства, линия снабжена расталкивателями опок, каждый из которых выполнен в виде двуплечего рычага, шарнирно соединенных с приводом, и которые расположены: два по сторонам формовочного устройства, два - по сторонам устройства для удаления из опок наполнителя и один расталкиватель под рельсовыми направляющими у рольганга со стороны заливочного устройства, при этом упоры выполнены с возможностью фиксированного горизонтального перемещения.

| Автоматическая литейная линия | 1982 |

|

SU1060308A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-02-27—Публикация

1986-12-18—Подача