Изобретение относится к устройству для подачи сварочного электрода с тарированной установкой усилия подачи, которое может быть использовано на сварочных автоматах и полуавтоматах.

Известно устройство для подачи сварочной проволоки, содержащее двигатель , входное и выходное сопла и механизм подачи проволоки, выполненный в виде связанного с валом двигателя корпуса, на котором установлены оси с подающими роликами и зажимная гайка 1.

В таком устройстве при изменении диаметра подаваемой проволоки подающие ролики перемещаются под углом друг к другу, т.е. оси роликов изменяют свое угловое расположение в отношении оси электродной проволоки, при этом изменяется и аксиальная составляющая усилия подачи. Такое перемещение роликов ограничивает диапазон толщин подаваемой проволоки.

Цель изобретения - расширение диапазона толщин подаваемой проволоки при обеспечении постоянства тарированного усилия подачи.

Указанная цель достигается тем, что устройство для подачи сварочной проволоки, содержащее двигатель, 5 входное и выходное сопла и механизм подачи проволоки, выполненный в- виде связанного с валом двигателя корпуса с фланцем, на котором установлены оси с подёиощими роликами и зажимJQ ная гайка, снабжено копиром, смонтированным на корпусе механизма подачи за зажимной гайкой по ходу подачи проволоки с возможностью перемещения вдоль не1Ю, тарированной пруJJ жиной, установленной между копиром и фланцем корпуса, и двуплечими рычагами, шариирно закрепленными на корпусе и взаимодействуюпщми одним плечом с осями подакяоих роликов, а другим - с поверхностью копира.

Корпус механизма подачи соединен с валом двигателя при помощи резьбы.

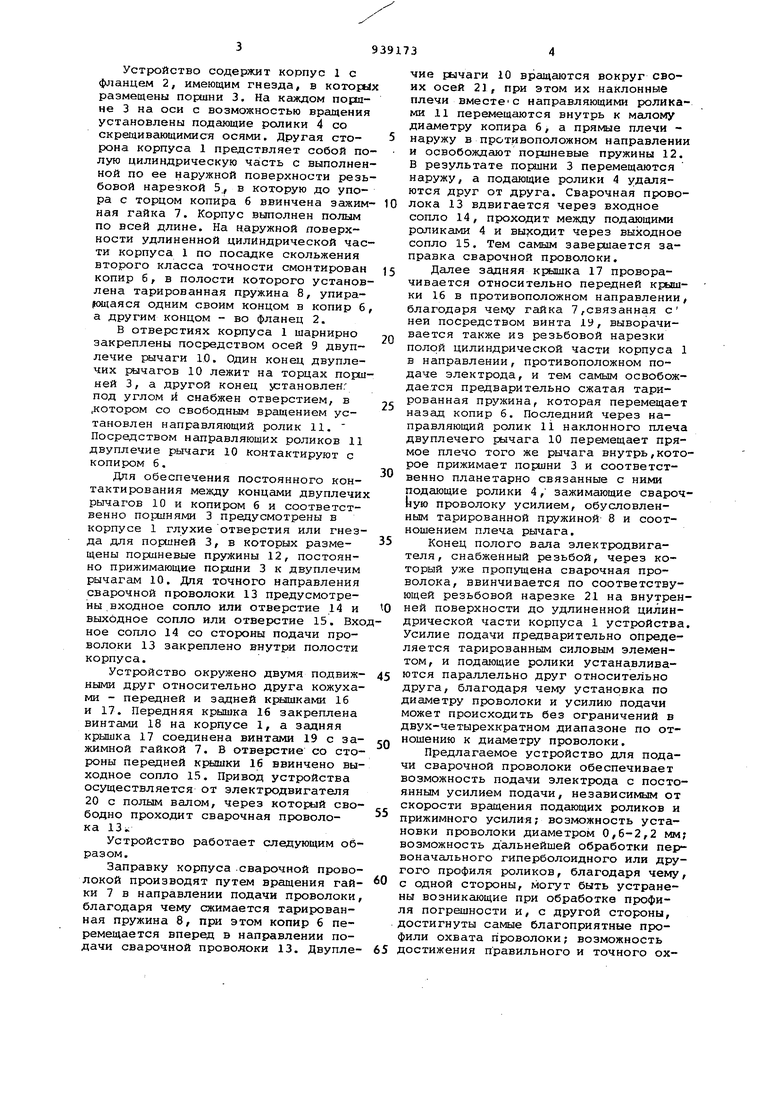

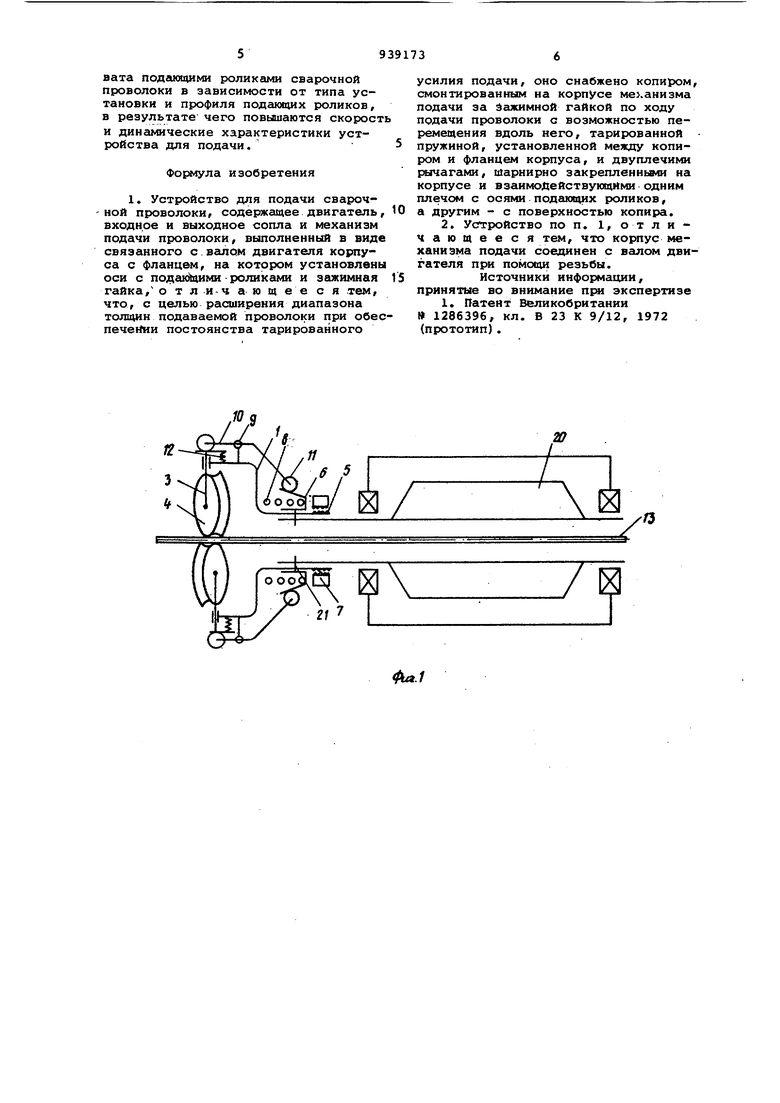

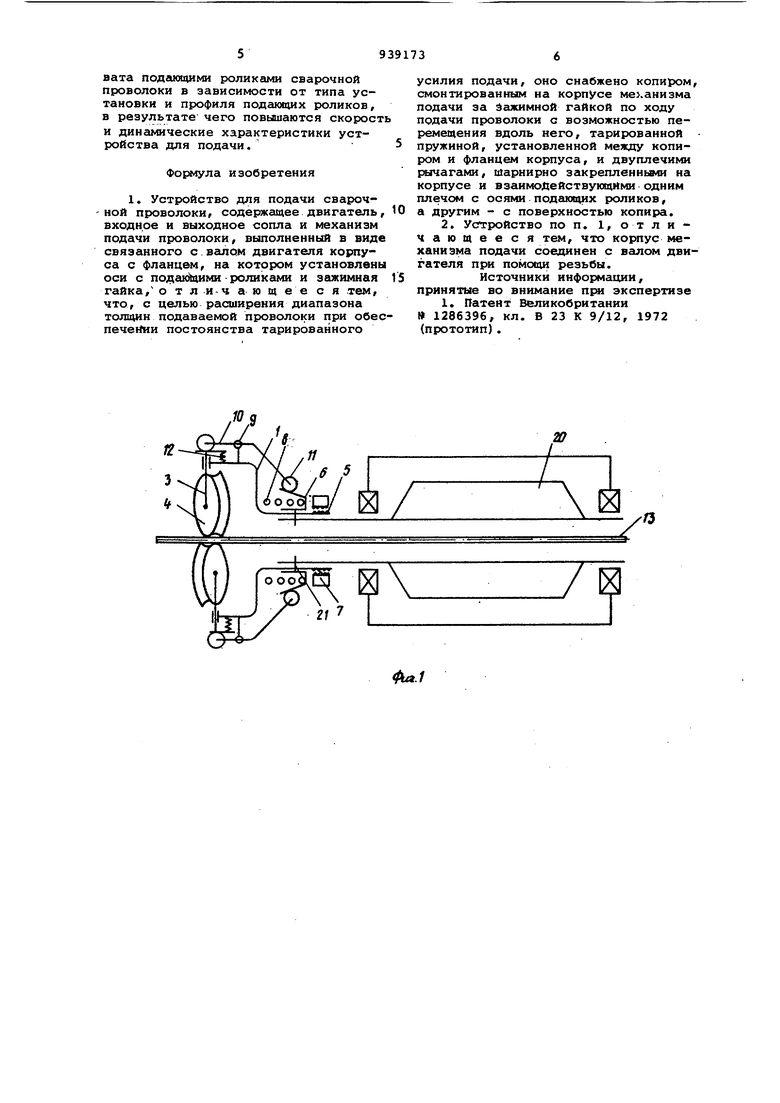

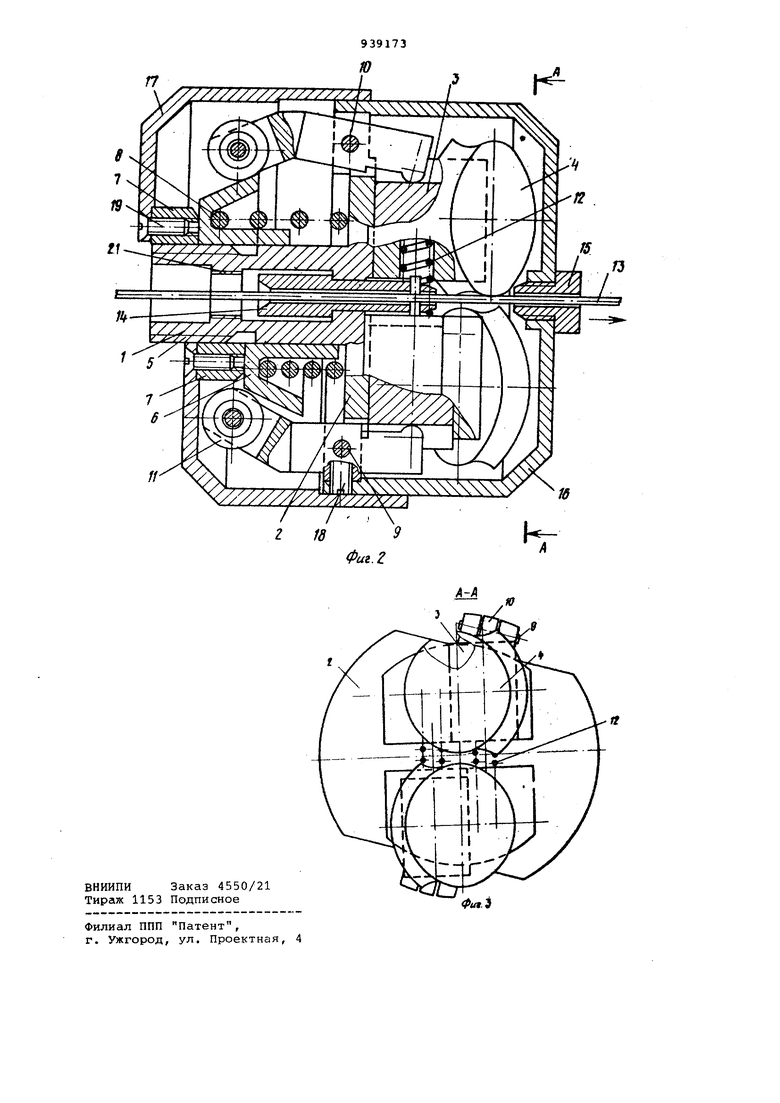

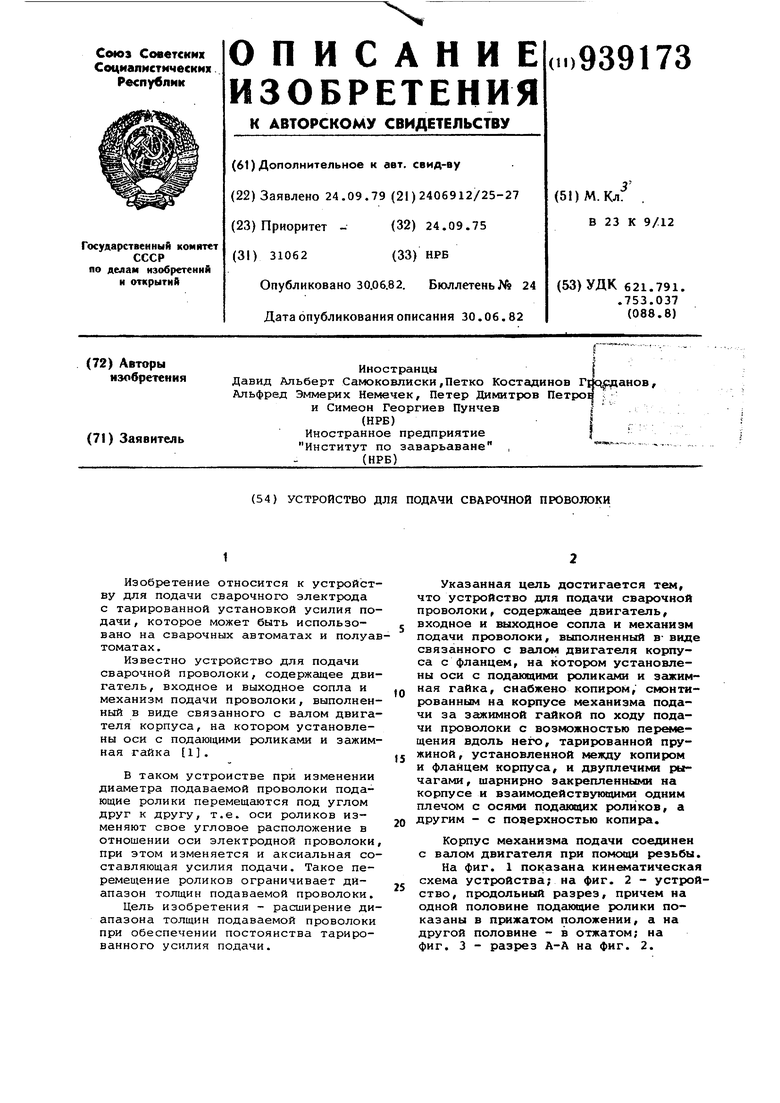

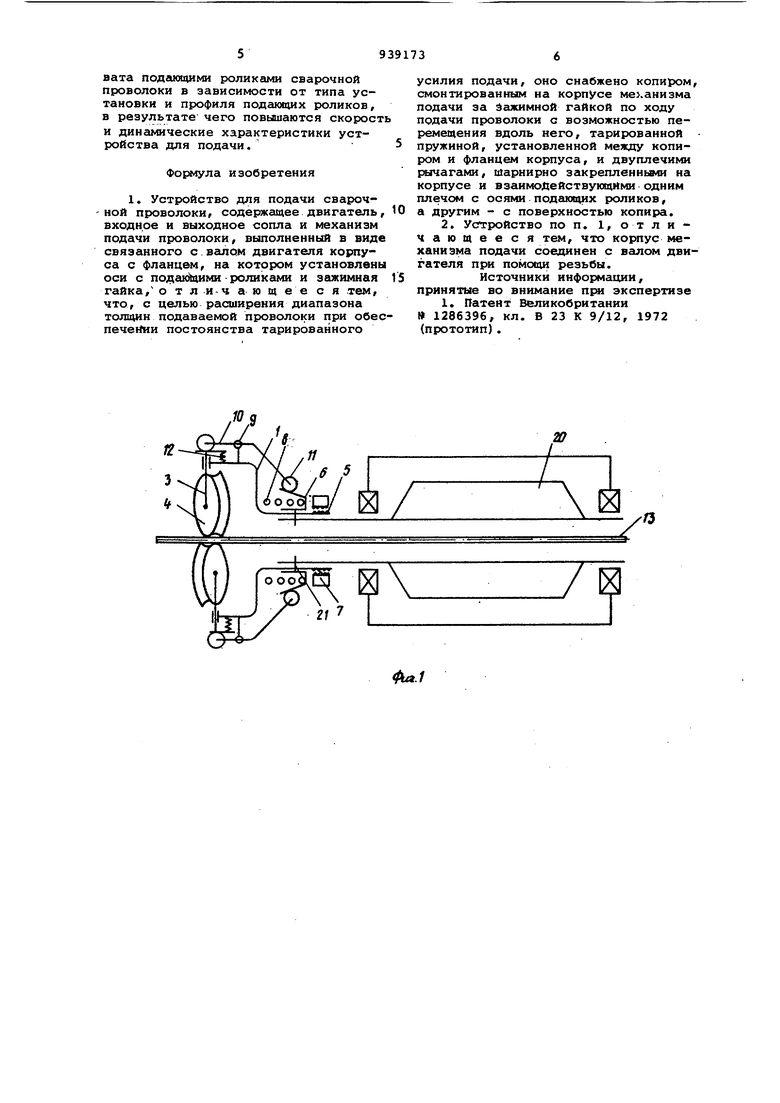

На фиг. 1 показана кинематическая схема устройства; на фиг. 2 - устройство, продольный разрез, причем на одной половине подгиощие ролики показаны в п{Я1жатом положении, а на другой половине - в отжатом; на фиг. 3 - разрез А-А на фиг. 2.

Устройство содержит корпус 1 с фланцем 2, имеющим гнезда, в которы размещены поршни 3. На каждом поршне 3 на оси с возможностью вращения установлены подающие ролики 4 со скрещивающимися осями. Другая сторона корпуса 1 предствляет собой полую цилиндрическую часть с выполненной по ее наружной поверхности резьбовой нарезкой 5, в которую до упора с торцом копира б ввинчена зажимная гайка 7. Корпус выполнен полым по всей длине. На наружной поверхности удлиненной цилиндрической части корпуса 1 по посадке скольжения второго класса точности смонтирован копир 6, в полости которого установлена тарированная пружина 8, упира ощаяся одним своим концом в копир б а другим концом - во фланец 2.

В отверстиях корпуса 1 шарнирно закреплены посредством осей 9 двуплечие рычаги 10. Один конец двуплечих рычагов 10 лежит на торцах поршней 3, а другой конец установлен. под углом ri снабжен отверстием, в .котором со свободным вращением установлен направляющий ролик 11. Посредством направляющих роликов 11 двуплечие рычаги Ю контактируют с копиром 6.

Для обеспечения постоянного контактирования между концами двуплечих рычагов 10 и копиром б и соответственно поршнями 3 предусмотрены в корпусе 1 глухие отверстия или гнезда для поршней 3, в которых размещены поршневые пружины 12, постоянно прижимающие поршни 3 к двуплечим рычагам 10. Для точного направления сварочной проволоки 13 предусмотрены входное сопло или отверстие 14 и выходное сопло или отверстие 15. Вхо ное сопло 14 со стороны подачи проволоки 13 закреплено внутри полости корпуса.

Устройство окружено двумя подвижными друг относительно друга кожухами - передней и задней крялшками 16 и 17. Передняя крышка 16 закреплена винтами 18 на корпусе 1, а задняя крышка 17 соединена винтами 19 с зажимной гайкой 7. В отверстие со стороны передней крышки 16 ввинчено выходное сопло 15. Привод устройства осуществляется от электродвигателя 20 с полым валом, через который свободно проходит сварочная проволока 13iK

Устройство работает следующим образом.

Заправку корпуса сварочной проволокой производят путем вращения гайки 7 в направлении подачи проволоки, благодаря чему сжимается тарированная пружина 8, при этом копир 6 перемещается вперед в направлении подачи сварочной проволоки 13. Двуплечие рычаги 10 вращаются вокруг своих осей 21, при этом их наклонные плечи вместеС направляющими роликами 11 перемещаются внутрь к малому диаметру копира б, а прямые плечи наружу в противоположном направлении и освобождают поршневые пружины 12. В результате поршни 3 перемещаются наружу, а подающие ролики 4 удаляются друг от друга. Сварочная проволока 13 вдвигается через входное сопло 14, проходит между подающими роликами 4 и выходит через выходное сопло 15. Тем самым завершается заправка сварочной проволоки.

Далее задняя крышка 17 проворачивается относительно передней крышки 16 в противоположном направлении, благодаря чему гайка 7,связанная с ней посредством винта 1У, выворачивается также из резьбовой нарезки полой цилиндрической части корпуса 1 в направлении, противоположном подаче электрода, и тем самым освобождается предварительно сжатая тарированная пружина, которая перемещает назад копир б. Последний через направляющий ролик li наклонного плеча двуплечего рычага 10 перемещает прямое плечо того же рычага внутрь,которое прижимает поршни 3 и соответственно планетарно связанные с ними подающие ролики 4, зажимающие свароч11ую проволоку усилием, обусловленным тарированной пружиной- 8 и соотношением плеча рычага.

Конец полого вала электродвигателя, снабженный резьбой, через который уже пропущена сварочная проволока, ввинчивается по соответствующей резьбовой нарезке 21 на внутренней поверхности до удлиненной цилиндрической части корпуса 1 устройства Усилие подачи предварительно определяется тарированным силовым элементом, и подающие ролики устанавливаются параллельно друг относительно друга, благодаря чему установка по диаметру проволоки и усилию подачи может происходить без ограничений в двух-четырехкратном диапазоне по отношению к диаметру проволоки.

Предлагаемое устройство для подачи сварочной проволоки обеспечивает возможность подачи электрода с постоянным усилием подачи, независикым от скорости вращения подающих роликов и прижимного усилия; возможность установки проволоки диаметром 0,6-2,2 мм возможность дальнейшей обработки первоначального гиперболоидного или другого профиля роликов, благодаря чему с одной стороны, могут быть устранены возникающие при обработке профиля погрешности и, с другой стороны, достигнуты самые благоприятные профили охвата проволоки; возможность достижения правильного и точного охвата подгиощими роликами сварочной проволоки в зависимости от типа установки и профиля подакхцих роликов, в результате чего повышаются скорость и динамические характеристики устройства для подачи.

Формула изобретения

1. Устройство для подачи сварочной проволоки содержащее двигатель, входное и выходное сопла и механизм подачи проволоки, выполненный в виде связанного с валом двигателя корпуса с фланцем, на котором установлены оси с подакйшми роликами и зажимная гайка, о тли-ч ающ ее с я тем, что, с целью расширения диапазона толщин подаваемой проволоки при обеспече1}ии постоянства тарированного

усилия подачи, оно снабжено копиром смонтированным на корпусе механизма подачи за дажимной гайкой по ходу подачи проволоки с возможностью перемещения вдоль него, тарированной пружиной, установленной между копиром и фланцем корпуса, и двуплечими рычагами, шарнирно закрепленными на корпусе и взаимодействующими одним плечом с осями подающих роликов, а другим - с поверхностью копира.

2. Усггройство по п. 1, отличающееся тем, что корпус механизма подачи соединен с валом двигателя при помощи резьбы.

Источники информации, принятые во внимание экспертизе

I. Патент Великобритании 1286396, кл. В 23 К 9/12, 1972 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи сварочной проволоки | 1976 |

|

SU950506A1 |

| Установка для сварки электрозаклепками | 1987 |

|

SU1609600A1 |

| Устройство для приварки проволочного вывода к корпусу радиодетали | 1984 |

|

SU1191222A1 |

| Устройство для спуска и подъема объектов | 1982 |

|

SU1082751A1 |

| РОТАЦИОННО-ОБЖИМНОЙ АВТОМАТ НЕПРЕРЫВНОГО | 1966 |

|

SU179739A1 |

| Устройство для подачи электродной проволоки | 1977 |

|

SU1283002A1 |

| Установка для изготовления канатов из параллельных проволок | 1976 |

|

SU654714A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 1998 |

|

RU2186664C2 |

| Устройство для сварки оплавлением | 1986 |

|

SU1493427A1 |

| Устройство для изготовления контактов | 1976 |

|

SU845809A3 |

Х

Авторы

Даты

1982-06-30—Публикация

1976-09-24—Подача