Известны стальные пластинчатые конвейеры (1), применяемые для транспортировки горячих, абразивных или сыпучих материалов. Известны скребковые конвейеры (2), (3), которые везде используются для транспортировки добываемого ископаемого в очистных забоях на угольных шахтах.

В качестве прототипа в изобретении принят скребковый конвейер патент РФ №2018475 30.08.94, Бюл. №16, класс В65 19/28, как наиболее близкий к изобретению. Это объясняется следующим. В конструкции изобретения используются буквально все конструктивные элементы, в том числе сборочные единицы и детали за исключением скребков, которые используются в скребковых конвейерах. Это линейные и переходные рештаки направляющие, ведущий и натяжные барабаны, цепи, электроприводы. В развитии средств механизации транспортировки добываемого ископаемого в очистных забоях за последние полвека был сделан окончательный выбор среди всех альтернативных видов транспорта в пользу скребковых конвейеров, как наиболее отвечающий условиям работы в очистных забоях. Поскольку очистные забои - основные объекты, где должно применяться изобретение, то также за прототип, как за основу дальнейшего развития средств транспортировки добываемого ископаемого, был принят скребковый конвейер.

Транспортировка сыпучего добываемого ископаемого скребковым конвейером производится путем толкания металлическими скребками при движении впереди себя сыпучего материала по металлическому днищу рештаков. Сами скребки перемещаются за счет перемещения соединенных с ними центрально расположенных двух тяговых цепей. Концы скребков при этом перемещаются по направляющим с обеих сторон рештаков. Рештаки выполнены из металла и имеют две боковины, соединенные металлическим днищем. Рештаки образуют протяженный рештачный став, по которому перемещается транспортируемое ископаемое. Скребковые цепи приводятся в движение вращением ведущего и натяжного барабанов, которые, в свою очередь, приводятся во вращение электроприводами.

Несмотря на общую приемлемую конструкцию скребкового конвейера как транспортного средства они имеют ряд серьезных недостатков, из-за которых их нельзя считать удовлетворяющими современным требованиям.

Первый недостаток состоит в недопустимо высоком расходе энергии на перемещение транспортируемого груза в связи с необходимостью преодоления сил сопротивления движению, определяемых силами трения скольжения сыпучей массы о металлическое днище рештаков.

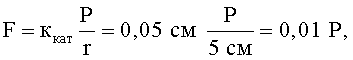

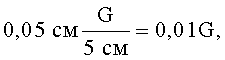

Согласно (4) коэффициент трения - скольжения стали по рыхлому грунту составляет 0,4÷0,8. Отсюда следует, что для перемещения по металлическому днищу рештаков рыхлой сыпучей угольной массы необходимо прикладывать силу для преодоления сопротивления трения - скольжения величиной от 40% до 80% от веса транспортируемого груза, т.е. в среднем 60% от веса груза. Эта величина непомерно велика, посколько при перемещении такого же груза на катках достаточно прикладывать силу в 60 раз меньше. Так сила сопротивления движению груза, перемещающегося на катках с радиусом 5 см, катящихся по стальному полотну согласно (4), определяется выражением

где P - вес транспортируемого груза;

0,05 см - коэффициент трения - катания колеса со стальным бандажем по стальному полотну;

5 см - радиус катка.

Таким образом, объективно существует возможность при замене трения - скольжения трением катания уменьшить в 60 раз расход энергии на транспортировку добываемого ископаемого, либо при использовании тех же мощностей электроприводов в 60 раз увеличить производительность транспортного средства в очистных забоях.

Недостатком существующих скребковых конвейеров является невозможность их использования для транспортирования тяжелых сосредоточенных грузов в очистных забоях и на примыкающих к ним транспортных горных выработках. Так при монтажно-демонтажных работах в очистных забоях, где имеются скребковые конвейера, для доставки или выдачи из лавы тяжелых секций мехкрепи приходится использовать специальные монтажные лебедки и с их помощью тросами вытягивать секции мехкрепи из лавы. Также не представляется возможным использование скребковых конвейеров в транспортной выработке, примыкающей к лаве для доставки в лаву оборудования, лесоматериалов и др.

Весьма актуальным является создание для транспортировки грузов на участковых горных выработках универсального транспортного средства, которое можно эксплуатировать при проведении этих выработок для транспортировки горной породы и угля от проходки, затем для транспортировки горно-шахтного оборудования при монтаже очистного комплекса во вновь вводимом очистном забое, затем для транспортировки угля из введенного в работу очистного забоя и, наконец, для транспортировки шахтного оборудования при демонтаже очистного комплекса из отработанной лавы.

Используемые в настоящее время в участковых горных выработках ленточные конвейеры непригодны для транспортировки при проведении выработок горной породы из-за ее абразивности и быстрого износа конвейерной ленты. Они непригодны также для транспортировки горно-шахтного оборудования из-за малой прочности ленты и наличия множества перегрузочных пунктов. В связи с этим в одной и той же горной выработке приходится за период ее существования по несколько раз менять вид транспорта.

Целью изобретения является создание транспортного средства:

а) с многократно более высокой производительностью при использовании тех же мощностей электроприводов, обеспечивающего на порядок меньший удельный расход энергии на 1 т·км транспортируемого груза;

б) являющимся универсальным по отношению к транспортируемому грузу: способного транспортировать уголь и горные породы как в сыпучем виде, так и блоками, транспортировать горно-шахтное оборудование, материалы, тяжелые грузы, перевозить людей;

в) обеспечивающего транспортный процесс на всю необходимую длину транспортировки в одной горной выработке без перегрузочных пунктов и с достаточно высокой производительностью.

Сущность изобретения и его отличительные от прототипа признаки.

Сущность изобретения состоит в:

а) замене трения скольжения при движении грузовой и холостой ветвей трением катанием;

б) конструктивном отделении грузонесущего полотна от тяговых цепей.

Отличительными признаками данных сущностей являются:

а) для обеспечения перехода к трению катанию грузовой ветви установка роликов, снабженных шарикоподшипниками, на оси, на которые опираются своими проушинами грузонесущие пластины;

б) для обеспечения перехода к трению катанию холостой ветки в нижней части эскалатора по всей его длине установлены втулки, вращающиеся вокруг осевых трубок при движении холостой ветви и принимающих на себя весь вес движущихся деталей;

в) для ликвидации перегрузочных пунктов в транспортной линии на промежуточных натяжных и ведущих барабанах происходит оборот только тяговых цепей, движение грузовой и холостой ветвей происходит без изменений в прежних направлениях; признаком этого является полная конструктивная независимость грузовой и холостой ветвей эскалатора от его тяговых цепей.

Изобретение поясняется посредством чертежей, на каждом из которых показано следующее:

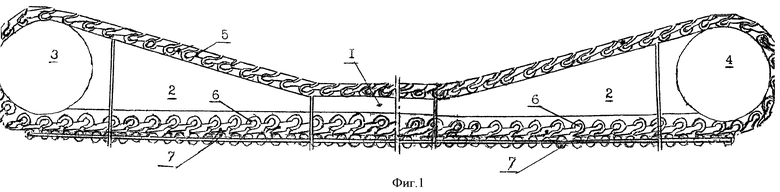

Фигура 1. Пластинчатый конвейер, вид с фронта; 1 - рештак линейный; 2 - рештак переходный; 3 - ведущий барабан; 4 - натяжной барабан; 5 - грузовая ветвь; 6 - холостая ветвь; 7 - втулки.

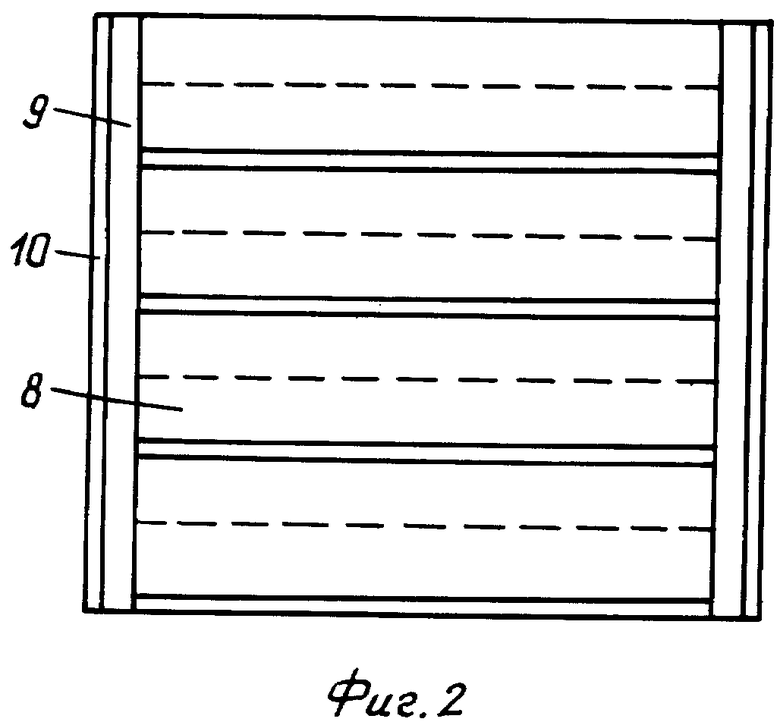

Фигура 2. Линейные секции пластинчатого конвейера; вид сверху; 8 - грузонесущие пластины; 9 - боковины рештаков; 10 - оградительные борта конвейера.

Фигура 3. Поперечное сечение конвейера на линейном участке; 11 - ролики, оснащенные шарикоподшипниками; 12 - оси; 13 - проушины грузонесущих пластин; 14 - опорные борта конвейера; 15 - тяговые цепи; 16 - осевые трубки; 17 - бортовина рештака; 13 - днище рештака.

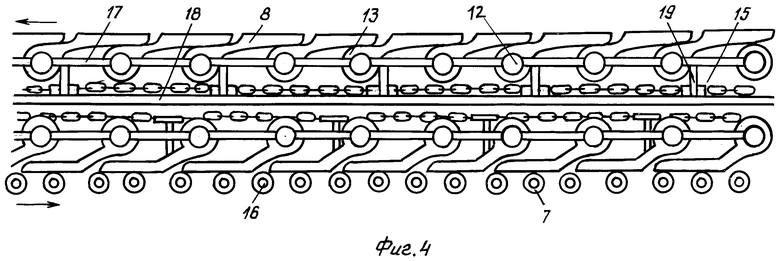

Фигура 4. Разрез по А-А на Фиг.3; 7 - втулки; 8 - грузонесущие пластины; 12 - оси; 13 - проушины пластин; 15 - тяговые цепи; 16 - осевые трубки; 17 - стяжки.

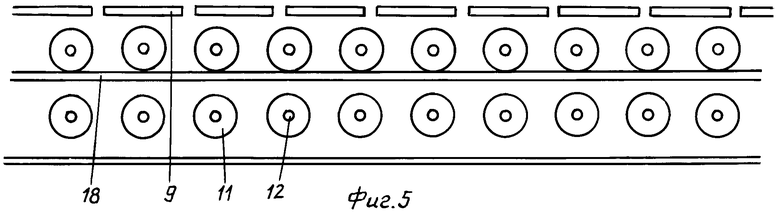

Фигура 5. Разрез по Б-Б на Фиг.3; 8 - грузонесущие пластины; 11 - ролики с шарикоподшипниками; 12 - оси; 18 - днище рештаков.

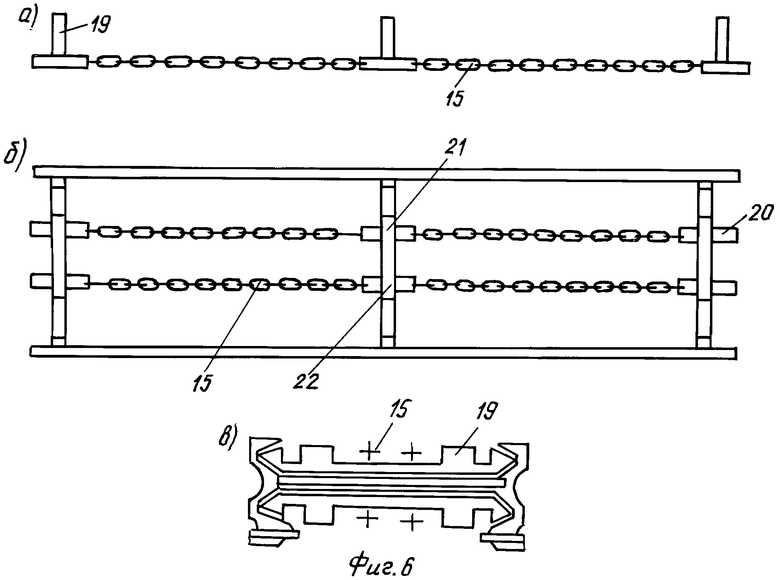

Фигура 6. Тяговые цепи, а) фронтальный вид; б) вид сверху; в) поперечный разрез; 15 - тяговые цепи; 19 - тяговые пластинки; 20 - лапы тяги; 21 - тяги; 22 - поперечина.

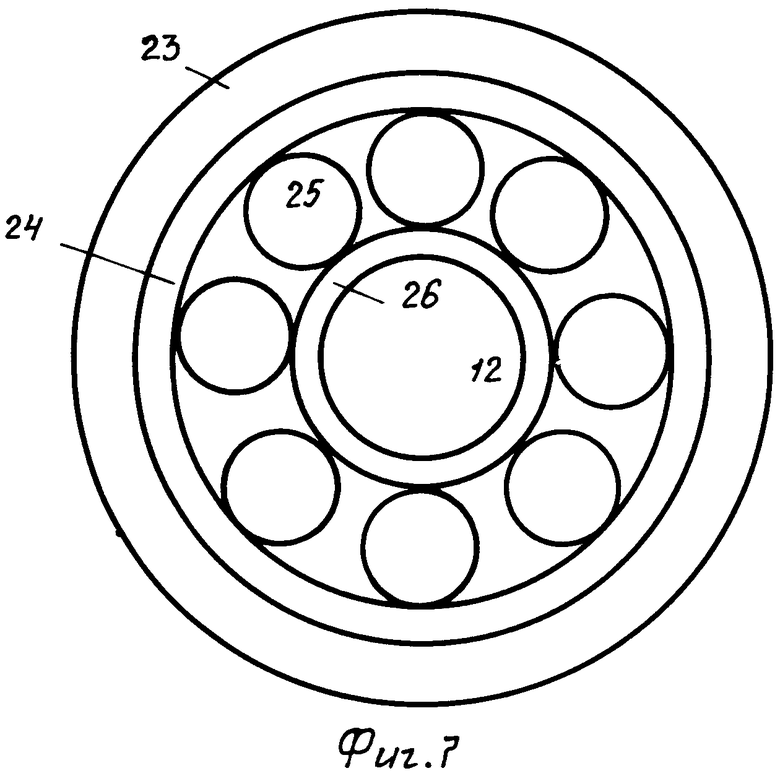

Фигура 7. Конструкция роликов, оснащенных шарикоподшипниками; фронтальный вид; 12 - ось; 23 - внешнее кольцо ролика; 24 - внешнее кольцо шарикоподшипника; 25 - шарики; 26 - внутреннее кольцо шарикоподшипника.

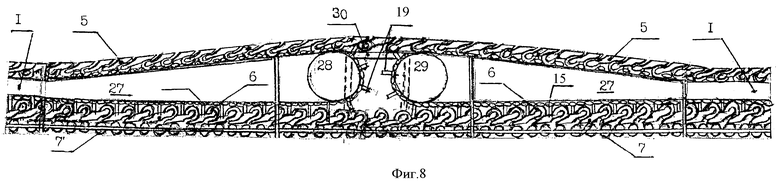

Фигура 8. Работа промежуточных приводов конвейера, фронтальный вид; 1 - линейный рештак; 5 - грузовая ветвь; 6 - холостая ветвь; 7 - втулки; 15 - тяговые цепи; 19 - тяговые пластинки; 27 - переходный рештак промежуточного привода; 28 - натяжной промежуточный барабан; 29 - ведущий промежуточный барабан; 30 - межбарабанный мостик.

Идея изобретения - перемещение грузов по ставу транспортного средства с заменой трения скольжения на трение катание реализуется путем перемещения грузов на грузонесущих пластинах, опирающихся на оси, на которых установлены ролики, снабженные шарикоподшипниками. Эти ролики катятся по металлическим днищам рештаков и передают им весь грузовой вес перемещающихся деталей грузовой ветви. Перемещение роликоподшипникам задается осями, на которых они установлены. Сами оси воспринимают перемещение от проушин грузонесущих пластин, которых вынуждают перемещаться тяговые пластинки тяг, установленных на тяговых цепях. В свою очередь, тяговые цепи приводятся в перемещение вращением ведущих и натяжных барабанов.

На представленных чертежах конкретно представлено конструктивное устройство пластинчатых конвейеров.

На Фиг.1 представлен фронтальный вид на конвейер. Конвейер имеет линию линейных рештаков 1 и два переходных рештака 2, ведущий 3 и натяжной 4 барабаны. Барабаны приводятся во вращение электродвигателями к ведущему и натяжному барабанам. Грузонесущие пластины при движении в составе грузовой ветви 5 своими проушинами опираются на собственные оси. Своей плоской задней частью пластины опираются на проушины следующей за ними пластины, которая передает вес собственного и соседнего груза на свою ось, от которой вес передается через ее роликоподшипники на днища рештаков. Таким образом, весь вес грузов и движущихся деталей грузовой ветви катится по днищу рештаков и поэтому испытывает сопротивление движению только в виде трения катания.

При движении в составе холостой ветви 6 пластины своими плоскими поверхностями опираются на втулки 7, насаженные на осевые трубки 16 (смотри Фиг.3) вынуждая их вращаться вокруг осевых трубок. При движении в составе холостой ветви пластины передней своей частью - своими проушинами (см. Фиг.1) опираются на плоские поверхности впереди идущих пластин, которые также опираются на вращающиеся втулки. Поэтому весь вес движущихся деталей холостой ветви полностью передается на вращающиеся втулки и сопротивление движению холостой ветви также обуславливается только трением катанием.

На Фиг.2 - представлен вид сверху на конвейер на участке линейных рештаков. Видно положение плоских рабочих поверхностей грузонесущих пластин 8, верхних полос боковин рештаков 9 и оградительных бортов 10. Оградительные борта предназначены для увеличения приемной способности конвейера при транспортировке сыпучих грузов. Для обеспечения максимальной приемной способности оградительные борта выдвигаются на максимальную высоту. При транспортировке тяжелых крупногабаритных грузов потребность в оградительных бортах отсутствует, и поэтому они опускаются с обеих сторон. При перевозке людей на большие расстояния по горным выработкам для возможности посадки или схода людей состава конвейера опускается один оградительный борт, находящейся со стороны участка горной выработки, предназначенного для движения людей. Оградительный борт с другой стороны должен быть поднят на максимальную высоту для защиты людей при перевозке от выпадения при движении или появления внешних препятствий.

На Фиг.3 - представлен поперечный разрез конвейера на участке линейных рештаков. В верхней части чертежа показано, как грузонесущие пластины 8 своими проушинами 18 опираются на оси 12, которые, в свою очередь, весь свой вес передают на роликоподшипники 11, катящиеся по днищу рештаков 18. К движению оси грузовой ветви вынуждают тяговые пластинки 19 (см. Фиг.4), которые, будучи находящимися на тягах (см. Фиг.6), перемещаются тяговыми цепями 15.

В нижней части Фиг.3 видно, что при движении в составе холостой ветви пластины 8 своими плоскими рабочими поверхностями опираются на втулки 7, вынуждая их вращаться вокруг осевых трубок 16, на которых они установлены. Сами осевые трубки 16 не вращаются и жестко закреплены в опорных бортах 14. Тяговые цепи 15 при движении в составе холостой ветви своими пластинками 19 побуждают к перемещению пластины 8. Вместе с этим они передают пластинам свой вес, который затем предается на вращающиеся втулки. Таким образом, как и в грузовой ветви, вес всех движущихся деталей в составе холостой ветви также передаются на вращающиеся втулки, обеспечивая сопротивление движению холостой ветви только за счет сил трения катания.

На Фиг.4 представлен продольный разрез на линейном участке конвейера по линии А-А на Фиг.3. Чертеж позволяет рассмотреть конструкторское решение вопросов, что были рассмотрены на Фиг.3, но уже исходя из продольного разреза. На чертеже видно, что грузонесущие пластины 8 при своем движении в составе грузовой ветви опираются своими проушинами 13 на оси 12. На Фиг.4 показано положение тяговых цепей в составе грузовой и холостой ветвей, показано, как они пластинками тяг 19 (см. Фиг.6) вынуждают перемещаться грузонесущие пластины, приводя в движения свои тяговые оси и роликоподшипники, которые на них установлены, заставляя их катиться по днищам рештаков.

В нижней части чертежа Фиг.4 видно, что при движении в составе холостой ветви пластины своими плоскими поверхностями опираются непосредственно на втулки 7, а своими проушинами опираются на плоские поверхности впереди идущих пластин, которые также передают свой вес втулкам 7, вынуждая их вращаться. Перемещение пластин как единого целого как в составе грузовой ветви, так и в составе холостой ветви обеспечивается стяжками 17, которые соединяются между собой все соседние оси по обеим сторонам грузовой и холостой ветвей.

На Фиг.5 представлен также продольный разрез конвейера на его линейном участке, произведенный по линии Б-Б на Фиг.3, в которую попадают роликоподшипники в грузовой и холостой ветвях. На Фиг.5 показано катание роликоподшипников 11 по днищу 18 рештаков в составе грузовой ветви и перемещение роликоподшипников на весу осей 12 в составе холостой ветви.

На Фиг.6 представлено устройство тяговой цепи конвейера. Представлены раздельно чертежи а) фронтальный вид, б) вид сверху и в) поперечный разрез. Обе тяговые цепи 15 соединяются между собой тягами 21, обеспечивая их устойчивость при движении. Каждая тяга состоит из поперечины 22, лап 20, тяговых пластинок 19. Лапы 19 соединяются с цепями болтовыми соединителями. Для этого каждый участок цепи заканчивается пластинкой с отверстием. Соответствующие отверстия имеются в лапах тяги по обеим сторонам. Для соединения цепи с тягой пластинка цепи с отверстием вставляется в концевую часть лапы. После совмещения отверстий сквозь них проталкивается болт и закручивается гайка с шайбой с противоположной стороны.

Наличие лап обеспечивает устойчивое положение по вертикали пластинок тяги при передаче тяговых усилий от пластинок к грузонесущим пластинкам в грузовой и холостой ветвях.

На Фиг.7 представлено устройство роликоподшипников. Внутрь внешнего кольца 23 ролика впрессован шарикоподшипник своим внешним кольцом 24. Между внутренним кольцом 26 и его внешним кольцом 24 находятся в катании шарики 25, обеспечивая минимальную величину трения катания при движении роликоподшипника. Во внутреннее кольцо 26 подшипника впрессована ось 12. Это обеспечивает устойчивое положение роликоподшипника на осях грузовой и холостой ветвей.

На Фиг.8 представлена работа промежуточных барабанов конвейера, оснащенных приводами, обеспечивающих бесперегрузочное перемещение грузов по грузовой ветви через промежуточные барабаны. Ликвидация перегрузочных пунктов в транспортной цепи конвейеров, установленных в протяженных горных выработках, обеспечивает резкое повышение качества транспортного процесса. Это становится возможным благодаря тому, что в конструкции конвейера предусмотрена конструктивная независимость грузонесущего полотна в грузовой цепи 5 и в холостой цепи 6, состоящих из грузонесущих пластин, роликоподшипников, осей и соединяющих их стяжек от тяговых цепей 15. При движении на участках линейных 1 и переходных 27 рештаков грузонесущее полотно и тяговые цепи двигаются вместе, обеспечивая транспортный процесс. При переходе через промежуточные ведущий 29 или натяжной 28 барабаны пути перемещения их расходятся: грузонесущее полотно продолжает движение в прежнем направлении, а тяговые цепи 15 на промежуточных барабанах делают полуоборот на 180 градусов и уже в составе холостой ветви движутся в обратном направлении. При этом перемещение грузовой ветви 5 проходит от промежуточного ведущего барабана 29 через переходный межбарабанный мостик 30 к натяжному барабану 28.

Ликвидация перезагрузочных пунктов при транспортировке грузов по всей длине транспортной горной выработки позволяет обеспечивать неподвижность груза на грузонесущем полотне в течение всего периода перемещения груза. Благодаря этому создается возможность транспортировать конвейером тяжелые габаритные грузы с обеспечением их устойчивого положения на грузонесущем полотне. Создается возможность безопасной перевозки людей по всей длине протяженной горной выработки. Создается возможность использования на добычных участках прогрессивной новой технологии выемки ископаемого крупными блоками на очистных и горноподготовительных работах с последующей транспортировкой ископаемого крупными блоками за пределы добычного участка.

Исходя из вышеизложенного можно констатировать, что разрабатываемое в данном изобретении новое транспортное средство - пластинчатый конвейер универсальный по отношению к транспортируемому грузу.

Технико-экономическая эффективность изобретения состоит в многократном увеличении производительности пластинчатого конвейера по сравнению с производительностью скребковых конвейеров при совершенно незначительном увеличении металлоемкости грузовой и холостой ветвей и при той же мощности электроприводов на ведущем и натяжном барабанах. Проведем необходимые расчеты для доказательства изложенного.

1. Определение удельного веса на 1 погонный метр длины ветвей движущихся деталей пластинчатого конвейера.

1. Пластины. Толщина пластины 10 мм. Размеры 70 см × 11 см. Объем части тела пластины, контактирующей с грузом, 70 см × 11 см × 1 см = 770 см3. Объем тела семи проушин 3,14×(1,52 см2 - 12 см2)×1 см × 7 = 27,4 см3. Общий объем тела пластины 770 см3 + 27,4 см3 = 797 см3.

Общий вес пластины 797 см3 × 7,8 г/см3 = 6,2 кг.

2. Ролики. Количество - 6. Диаметр: наружный - 100 мм, внутренний - 80 мм. Толщина - 15 мм. Объем тела ролика 3,14×1,5 см×(52 см2 - 42 см2) = 42,5 см3. Вес одного ролика 42,5 см3 × 7,8 г/см3 = 0,33 кг.

Общий вес роликов 0,33 кг × 6 = 2,0 кг.

3. Подшипники. Количество 6. Определим объем тела одного подшипника (см. фиг.5):

- внешнее кольцо: радиусы наружный - 4 см, внутренний - 3,5 см; объем тела 3,14×(42 см2 - 3,52 см2)×1,5 см = 18,9 см3;

- внутреннее кольцо: радиусы: внешний - 1,5 см, внутренний - 1 см, объем тела 3,14×(1,52 см2 - 12 см2)×1,5 см = 3,84 см3;

- шарики. Количество - 8. Радиус - 1 см; объем тела 4/3×3,14×13 см3 = 4,2 см3.

Объем всех шариков подшипника 4,2 см3 × 8 = 33,63 см3.

Общий объем тела одного подшипника

18,9+3,8+33,6=56,3 см3.

Вес одного подшипника 56,3 см3 × 7,8 г/см3 = 0,44 кг.

Вес всех 6-ти подшипников 0,44 кг × 6 = 2,64 кг.

4. Ось. Диаметр 20 мм. Длина - 700 мм. Объем тела равен 3,14×70 см × 12 см2 = 220 см3. Вес оси 220 см3 × 7,8 г/см3 = 1,7 кг.

5. Стяжки. Количество 4. Состав: два кольца и поперечина. Поперечина, размеры 10 см × 2 см × 1 см. Объем 20 см3.

Кольцо. Наружный диаметр - 6 см, внутренний - 2 см. Толщина - 1 см.

Объем кольца 3,14·(32-12)=25 см3.

Объем стяжки 20 см3 + 2 × 25 см3 = 70 см3.

Вес стяжки 70 см3 × 7,8 г/см3 = 545 г.

Вес четырех стяжек 0,545 кг × 4 = 2,18 кг.

Общий вес движущихся деталей на длину шага установки 11 см равен

6,2+2,0+2,64+1,7+2,18=14,72 кг.

Удельный вес движущихся деталей с шагом установки 11 см, приходящиеся на 1 п.м длины равен 14,7 кг: 0,11 м=133 кг/м.

6. Тяги. Шаг установки - 33 см. Состав: поперечина, 4 лапы и 2 тяговые пластинки.

Поперечина. Размеры 70 см × 3 см × 1 см. Объем 210 см3.

Лапы. Количество 4. Размеры: 6 см × 4 см × 2 см. Объем 48 см3.

Тяговые планки. Размеры: 16 см × 6 см × 1 см. Объем 96 см3.

В целом объем тяги: 210+4×48+2×96=594 см3.

Вес тяги составляет 594 см3 × 7,8 г/см3 = 4,6 кг.

На 1 п.м длины вес тяг равен 4,6 кг: 0,33 м = 13,8 кг/м.

7. Цепи. Количество - 2. Вес 1 п.м цепи 12 кг/м.

Итого удельный вес всех движущихся деталей на 1 п.м длины равен

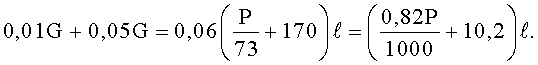

133+13,8+2×12=170 кг/м.

Зависимость производительности конвейера от его длины

Расчет при горизонтальной установке конвейера.

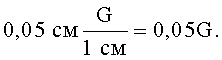

1. Сила сопротивления движению холостой ветви за счет сил трения катания согласно (4) равна:

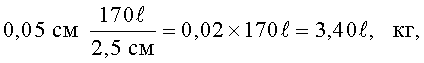

- при трении катании пластины - втулки, приводящее к их вращению,

где

0,05 см - коэффициент трения катания стали пластины - сталь втулки;

2,5 см - радиус втулки;

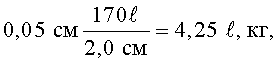

- при трении катании внутренней поверхности втулки - сталь невращающейся осевой трубки

где 2 см - радиус осевой трубки.

В целом сила сопротивления перемещению холостой ветви за счет сил трения катания равна

3,40ℓ+4,25ℓ=7,65ℓ, кг.

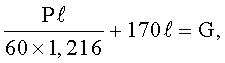

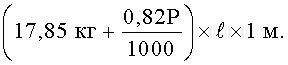

2. Общий вес движущихся деталей грузовой ветви и поступающего грузопотока на грузовую ветвь конвейера равен

где P - минутный грузопоток, кг/мин;

ℓ - длина эскалатора;

1,216 м/с - скорость движения цепей конвейера.

3. Сила сопротивления трения катания грузовой ветви за счет сил трения роликов о днище рештаков равна

где 0,05 см - коэффициент сопротивления трения катания стали о сталь;

5 см - радиус роликоподшипников.

4. Сила сопротивления трения катания в подшипниках за счет трения катания внутреннего кольца подшипника о шарики равна

5. Общая сила сопротивления трения катания в грузовой ветви

6. Общая сила сопротивления перемещению в обеих ветвях конвейера равна

7. Объем работы по перемещению груза на эскалаторе на 1 м равен

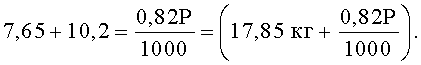

8. При использовании в качестве электроприводов 2 электродвигателей мощностью по 110 кВт каждый их общая мощность, выраженная в кг·м/с, равна

2 × 110 кВт × 102 кг·м/(с·кВт) = 22400 кг·м/с.

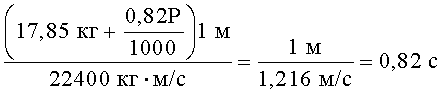

9. Отношение объема работы к мощности исполнительного устройства дает время, за которое будет выполнен этот объем работы. С другой стороны, время перемещения груза на расстояние 1 м равно отношению этой длины к скорости движения цепей 1,216 м/с. Поэтому получаем равенство

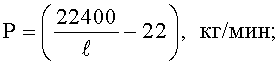

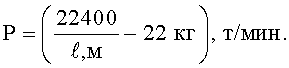

откуда

Как получается из представленной формулы, производительность при длине 200 м равна 90 т/мин. Согласно технической характеристике наиболее производительный из скребковых конвейеров СЦП 271 имеет производительность 12 т/мин. Как получается из сравнения, эскалатор имеет производительность больше в 7,5 раза.

Определим удельные энергозатраты конвейера на транспортировку грузов. За час работы конвейер длиной 200 м перевезет

90 т/мин × 60 мин = 5400 т.

Удельные энергозатраты составят

Согласно технической характеристике скребковый конвейер СПЦ 271 имеет удельные энергозатраты на транспортировку грузов 3 кВт·ч/(т·км). Таким образом, энергозатраты в пластинчатом конвейере при его работе меньше в 15 раз, что объясняется недопущением трения скольжения в конвейере при транспортировке грузов за счет перехода на трение катания.

Литература

1. Кларк Р.А. Применение стальных пластинчатых конвейеров. ЦНИИТЭСтроймаш.

2. Оборудование для очистки и проходческих работ. Каталог. ЦНИЭИуголь М., 1986, 296 с.

3. Комплексная механизация и автоматизация очистных работ в угольных шатрах. М., Недра. 1977, 415 с.

4. Путилов К.А. Курс физики. Том I. Физматгиз. М., 1962, 560 с.

Пластинчатый конвейер содержит линейные и переходные рештаки, ведущий и натяжной барабаны, электроприводы, цепи и направляющие. Транспортировку грузов производят на грузонесущих пластинах, опирающихся на оси, на которых установлены ролики, оснащенные шарикоподшипниками, катящимися при движении грузонесущих пластин по днищам рештаков. Тяги соединяют две тяговые цепи с тяговыми пластинами, двигающими оси. Оси соединены между собой по обеим сторонам транспортного средства стяжками. Вес груза, установленного на грузонесущих пластинах, и вес движущихся деталей грузовой ветви полностью передается через оси и катящиеся ролики на днище рештаков. Уменьшается энергоемкость конвейера, обеспечивается возможность бесперегрузочной транспортировки грузов на большое расстояние. 2 з.п. ф-лы, 8 ил.

1. Пластинчатый конвейер для транспортировки сыпучих и концентрированных грузов в горных выработках, содержащий линейные и переходные рештаки, ведущий и натяжной, барабаны, электроприводы, цепи и направляющие, отличающийся тем, что транспортировку грузов производят на грузонесущих пластинах, опирающихся на оси, на которых установлены ролики, оснащенные шарикоподшипниками, катящимися при движении грузонесущих пластин по днищам рештаков, при этом две тяговые цепи соединяются тягами с тяговыми пластинами, двигающими оси, причем все оси соединены между собой по обеим сторонам пластинчатого конвейера стяжками, при этом вес груза, установленного на грузонесущих пластинах, и вес движущихся деталей грузовой ветви полностью передается через оси и катящиеся ролики на днище рештаков.

2. Пластинчатый конвейер по п.1, отличающийся тем, что в нижней его части по всей его длине установлены поперечные осевые трубки, на которые сверху надеты втулки, принимающие на себя полностью вес холостой ветви, при этом при перемещении грузонесущие пластины вращают втулки вокруг осевых трубок.

3. Пластинчатый конвейер по п.1, отличающийся тем, что содержит промежуточные ведущие и натяжные барабаны с собственными электроприводами, обеспечивающие натяжение и оборот движения только тяговых цепей, при этом грузонесущие и холостые ветви осуществляют движение через промежуточные барабаны без изменения направления.

| ПЛАСТИНЧАТЫЙ КОНВЕЙЕР | 2006 |

|

RU2320525C1 |

| ГОРИЗОНТАЛЬНАЯ НАСОСНАЯ УСТАНОВКА | 2017 |

|

RU2692873C2 |

| СРЕДСТВО И СПОСОБ ЛЕЧЕНИЯ БАКТЕРИАЛЬНОГО ВАГИНОЗА | 2004 |

|

RU2261715C1 |

Авторы

Даты

2011-06-20—Публикация

2009-02-03—Подача