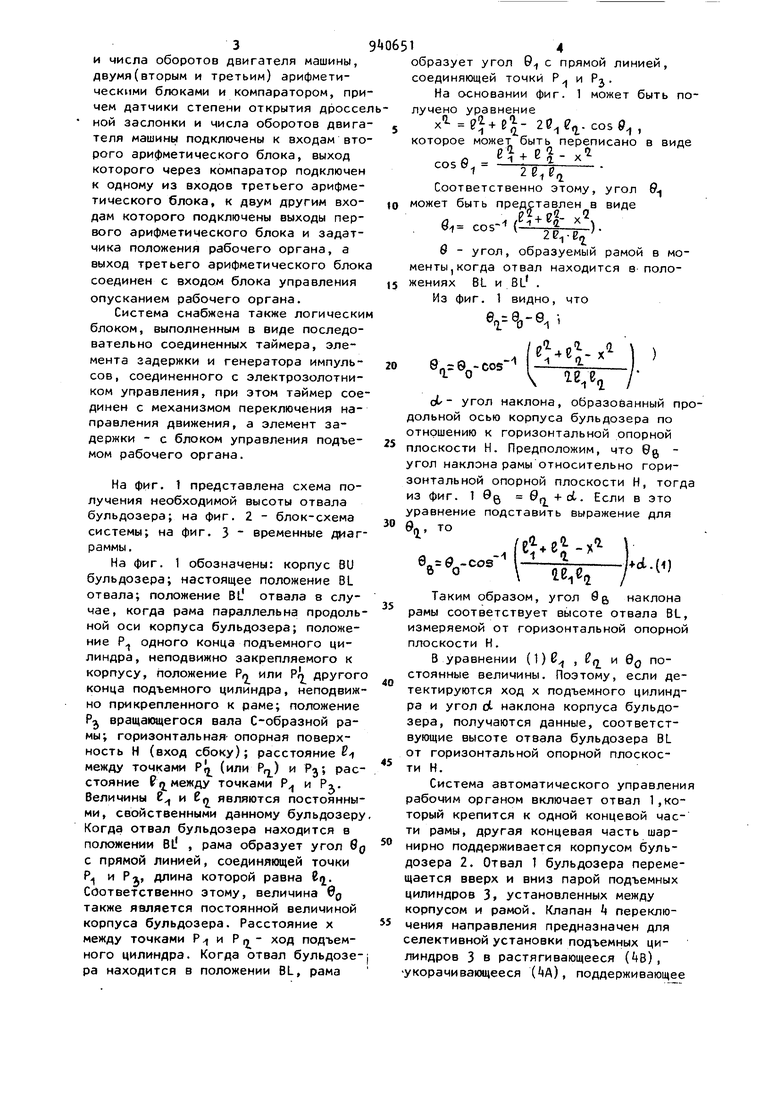

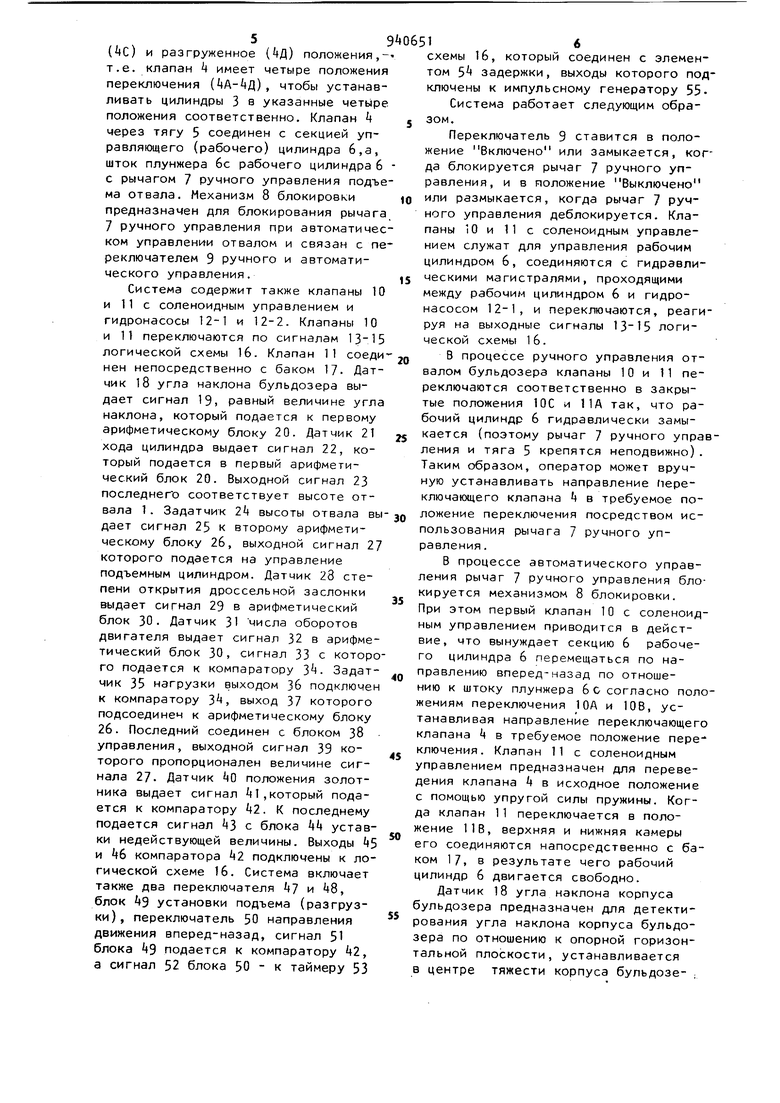

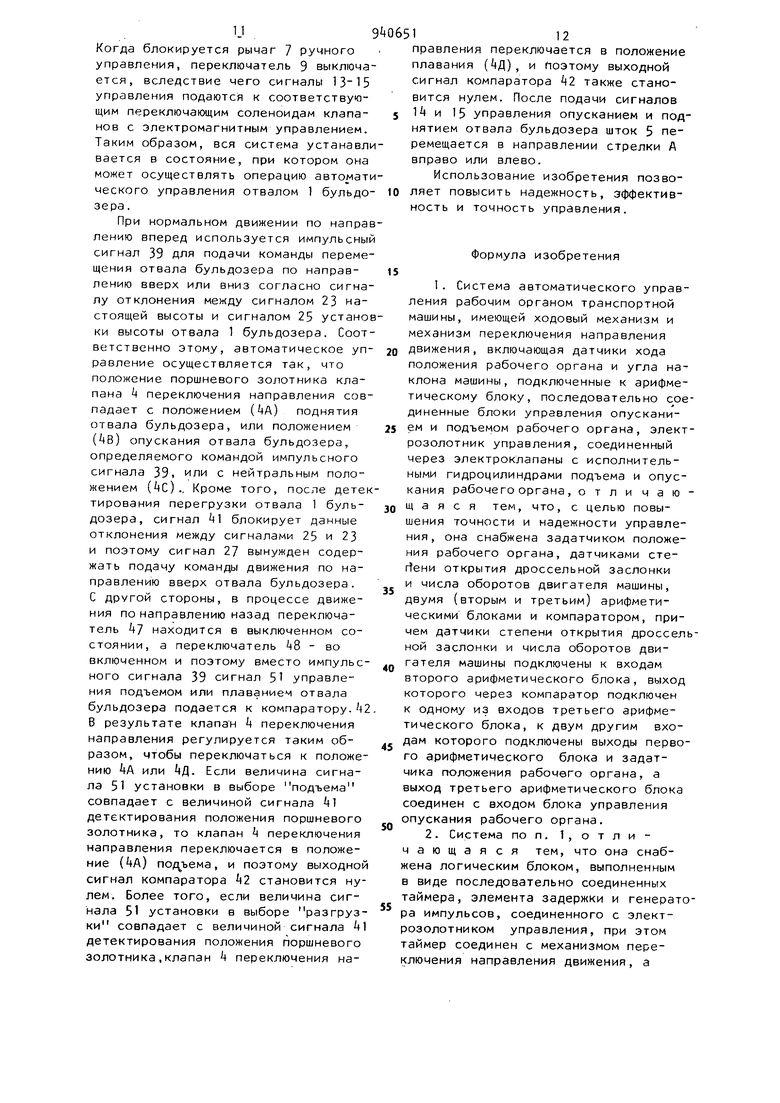

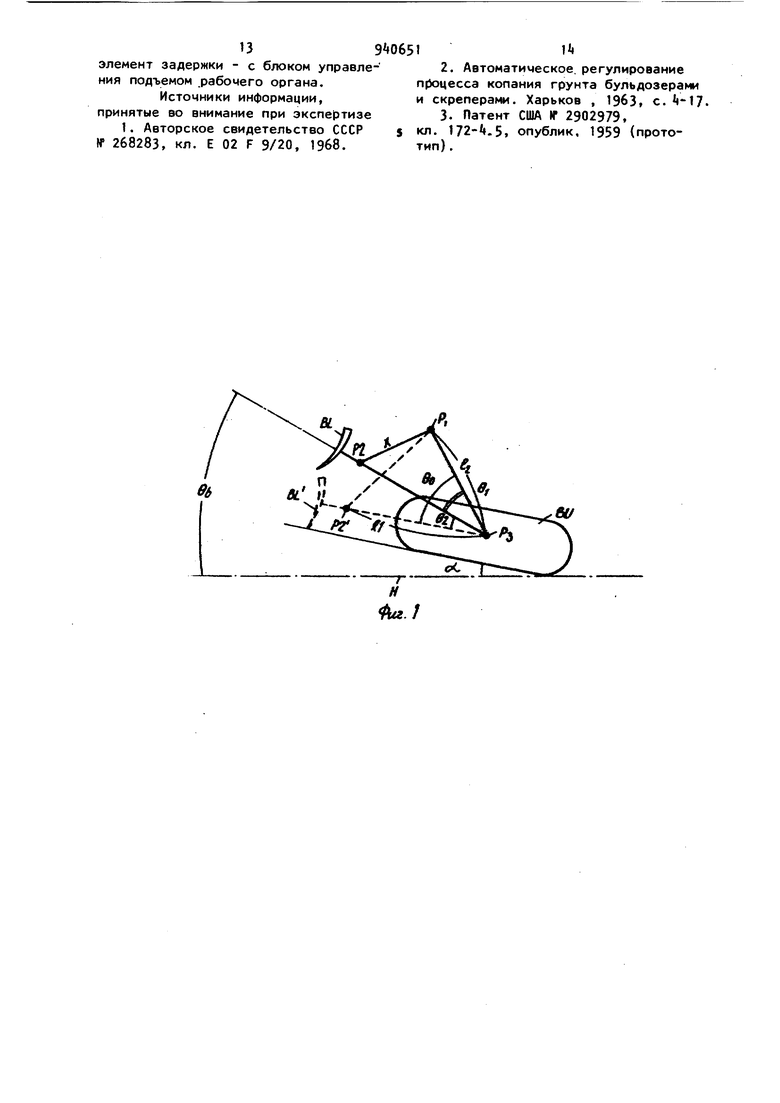

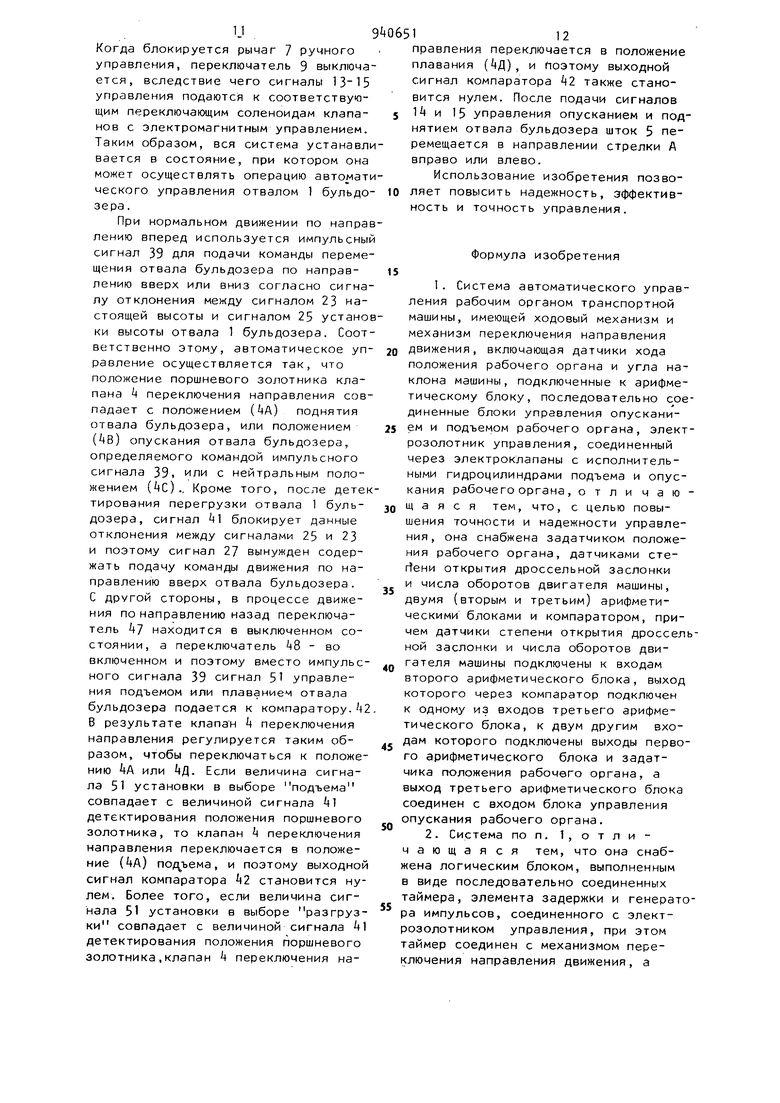

3 и числа оборотов двигателя машины, двумя(вторым и третьим) арифметическими блоками и компаратором, при чем датчики степени открытия дроссе ной заслонки и числа оборотов дайга теля машины подключены к входам вто рого арифметического блока, выход которого через компаратор подключен к одному из входов третьего арифметического блока, к двум другим ВХОдам которого подключены выходы первого арифметического блока и задатчика положения рабочего органа, а выход третьего арифметического блок соединен с входом блока управления опусканием рабочего органа. Система снабжена также логически блоком, выполненным в виде последовательно соединенных таймера, элемента задержки и генератора импульсов, соединенного с электрозолотником управления, при этом таймер сое динен с механизмом переключения направления движения, а элемент задержки - с блоком управления подъемом рабочего органа. На Фиг. 1 представлена схема получения необходимой высоты отвала бульдозера; на фиг. 2 - блок-схема системы; на фиг. 3 временные диаг раммы. На фиг. 1 обозначены: корпус BU бульдозера; настоящее положение BL отвала; положение BL отвала в слу чае, когда рама параллельна продоль ной оси корпуса бульдозера; положение Р одного конца подъемного цилиндра, неподвижно закрепляемого к корпусу, положение Рп или РД другог t. 4конца подъемного цилиндра, неподвиж но прикрепленного к раме; положение PJ вращающегося вала С-образной рамы; горизонтальная опорная поверхность Н (вход сбоку); расстояние i между точками Р (или Р,-) и Pj; рас стояние Р5.между точками Р и Pi. Величины Е и ЕО являются постоянны ми, свойственными данному бульдозеру Когда отвал бульдозера находится в положении BL , рама образует угол б с прямой линией, соединяющей точки Р и Ра, длина которой равна . Соответственно этому, величина бд также яаляется постоянной величиной корпуса бульдозера. Расстояние х между точками Р и Р ч ход подъемного цилиндра. Когда отвал бульдозе ра находится в положении BL, рама 14 образует угол 9 с прямой линией, соединяющей точки Р и Р. На основании фиг. 1 может быть получено уравнение J+eJ- 26. cosP, которое может быть переписано в виде и х- 1 -4т;т Соответственно этому, угол 9 может быть представлен в виде - угол, образуемый рамой в моменты, когда отвал находится в поло)I жениях BL и BL . Из фиг. 1 видно, что , :-фх . cos-- ч 2;е оЕ- угол наклона, образованный продольной осью корпуса бульдозера по отношению к горизонтальной опорной плоскости Н. Предположим, что 6g угол наклона рамы относительно горизонтальной опорной плоскости Н, тогда из фиг. 1 9g 9f + ot. Если в это уравнение подставить выражение для 9, то pi.gi «а -л M.(I) б s -cos i D о Таким образом, угол бц наклона рамы соответствует высоте отвала BL, измеряемой от горизонтальной опорной плоскости Н. В уравнении (1)6 , i и в постоянные величины. Поэтому, если детектируются ход X подъемного цилиндра и угол ct наклона корпуса бульдозера, получаются данные, соответствующие высоте отвала бульдозера BL от горизонтальной опорной плоскости Н. Система автоматического управления рабочим органом включает отвал 1,который крепится к одной концевой части рамы, другая концевая часть шарнирно поддерживается корпусом бульдозера 2. Отвал 1 бульдозера перемещается вверх и вниз парой подъемных цилиндров 3, установленных между корпусом и рамой. Клапан Ц переключения направления предназначен для селективной установки подъемных цилиндров 3 в растягивающееся CtB), укорачивающееся CiA), поддерживающее (С) и разгруженное Ctfl) положения,т.е. клапан 4 имеет четыре положения переключения (), чтобы устанавливать цилиндры 3 в указанные четыре положения соответственно. Клапан k через тягу 5 соединен с секцией управляющего (рабочего) цилиндра 6,а, шток плунжера 6с рабочего цилиндра 6 с рычагом 7 ручного управления подъе ма отвала. Механизм 8 блокировки предназначен для блокирования рычага 7 ручного управления при автоматичес ком управлении отвалом и связан с пе реключателем 9 ручного и автоматического управления. Система содержит также клапаны 10 и 11 с соленоидным управлением и гидронасосы 12-1 и 12-2. Клапаны 10 и 11 переключаются по сигналам 13-15 логической схемы 16. Клапан 11 соеди нен непосредственно с баком 17. Датчик 18 угла наклона бульдозера выдает сигнал 19, равный величине угла наклона, который подается к первому арифметическому блоку 20. Датчик 21 хода цилиндра выдает сигнал 22, который подается в первый арифметический блок 20. Выходной сигнал 23 последнего соответствует высоте отвала 1. Задатчик 2 высоты отвала вы дает сигнал 25 к второму арифметическому блоку 26, выходной сигнал 27 которого подается на управление подъемным цилиндром. Датчик 28 степени открытия дроссельной заслонки выдает сигнал 29 в арифметический блок 30. Датчик 31 числа оборотов двигателя выдает сигнал 32 в арифметический блок 30, сигнал 33 с которо го подается к компаратору З. Задатчик 35 нагрузки выходом 36 подключен к компаратору 3, выход 37 которого подсоединен к арифметическому блоку 2б. Последний соединен с блоком 38 управления, выходной сигнал 39 которого пропорционален величине сигнала 27. Датчик 0 положения золотника выдает сигнал 1,который подается к компаратору k2. К последнему подается сигнал {З с блока 4 уставки недействующей величины. Выходы iS и Ц6 компаратора k2 подключены к логической схеме 16. Система включает также два переключателя 7 и k8, блок установки подъема (разгрузки), переключатель 50 направления движения вперед-назад, сигнал 51 блока 9 подается к компаратору k2, а сигнал 52 блока 50 - к таймеру 33 схемы 16, который соединен с элементом 5 задержки, выходы которого подключены к импульсному генератору 55Система работает следующим образом. Переключатель 9 ставится в положение Включено или замыкается, когда блокируется рычаг 7 ручного управления, и в положение Выключено или размыкается, когда рычаг 7 руч ного управления деблокируется. Клапаны 10 и 11 с соленоидным управлением служат для управления рабочим цилиндром 6, соединяются с гидравлическими магистралями, проходящими между рабочим цилиндром 6 и гидронасосом 12-1, и переключаются, реагируя на выходные сигналы 13-15 логической схемы 16. В процессе ручного управления отвалом бульдозера клапаны 10 и 11 переключаются соответственно в закрытые положения 10С и 11А так, что рабочий цилиндр 6 гидравлически замыкается (поэтому рычаг 7 ручного управления и тяга 5 крепятся неподвижно). Таким образом, оператор может вручную устанавливать направление переключающего клапана в требуемое положение переключения посредством использования рычага 7 ручного управления . В процессе автоматического управления рычаг 7 ручного управления блокируется механизмом 8 блокировки. При этом первый клапан 10 с соленоидным управлением приводится в действие, что вынуждает секцию 6 рабочего цилиндра 6 перемещаться по направлению вперед-назад по отношению к штоку плунжера 6 о согласно положениям переключения 1ОА и 10В, устанавливая направление переключающего клапана 4 в требуемое положение пере- ключения. Клапан 11 с соленоидным управлением предназначен для переведения клапана в исходное положение с помощью упругой силы пружины. Когда клапан 11 переключается в положение 11В, верхняя и нижняя камеры его соединяются напосредственно с баком 17, в результате чего рабочий цилиндр 6 двигается свободно. Датчик 18 угла наклона корпуса бульдозера предназначен для детектирования угла наклона корпуса бульдозера по отношению к опорной горизонтальной плоскости, устанавливается в центре тяжести корпуса бульдозе- ,

pa 2 и образует сигнал 19 детектирования угла наклона, который соответствует углу наклона корпуса подается к первому арифметическому блоку 20. Поскольку датчик 18 угла наклона корпуса бульдозера установлен в центре тяжести корпуса, угол наклона корпуса определяется точно, причем он не подвергается воздействию вращающего момента благодаря наклону корпуса в его продольном направлении.

Датчик 21 хода цилиндра расположен рядом с подъемным цилиндром 3 отвала и образует сигнал 22 хода цилиндра, который подается к первому арифметическому блоку 20. Арифметический блок 20 представляет собой схему для проведения операции согласно уравнению (1). Его выходной сигнал 23 соответствует высоте отвала 1 от горизонтальной плоскости Н (угол наклона рамы б в).

Задатчик 2 высоты отвала предназначен для установки заранее высоты отвала от горизонтальной опорной плоскости Н. Сигнал 25 с задатчика 2k подается к второму арифметическому блоку 26.

Арифметический блок 2б выдает сигнал 27 рассогласования между си|- налом 25 установки высоты и сигналом 23 обратной связи. По сигналу рассогласования приводится в действие рабочий цилиндр 6, переключается клапан 4 и управляется подъемный цилиндр 3. Таким образом осуществляется автоматическое управление, при котором настоящая высота отвала 1 совпадает с установленной (т.е. рассогласование равно нулю),

Датчик 28 степени открытия дроссельной заслонки выдает величину степени открытия дросселя дроссельной заслонки (не показан), регулирующей число оборотов двигателя (не показан) , приводящего в действие бульдозер 2. Сигнал 29 степени открытия дроссельной заслонки подается в арифметический блок 30.

Датчик 3 числа оборотов двигателя определяет число оборотов двигателя для приведения в действие бульдозера 2. Сигнал 32 с датчика 31 также подается в арифметический блок 30

Арифметический блок 30 служит для регулирования давления нагрузки (соответствующей пробуксовке колес) , выдает сигнал 33 нагрузки (пробуксовки) отвала, соответствующий давлению нагрузки (пробуксовки). Си1- нал 33 подается в компаратор 3.

Задатчик 35 нагрузки задает максимальное давление нагрузки, которое может прилагаться к отвалу 1 бульдозера согласно рабочим условиям. Сигнал 36 с задатчика 35 подается в компаратор 3.

0 В компараторе 3 сигнал 33 нагрузки отвала сравнивается с сигналом Зб установки нагрузки. Когда сигнал 33 превышает сигнал 36, т.е. отвал 1 перегружен, компаратор 3 выдает сигнал 37 перегрузки, который соответствует перегрузке и подается в арифметический блок 2б.

При нормальных условиях арифметический блок 2б выдает сигнал 27 рассогласования между сигналом 25 установки высоты отвала и сигналом 23Однако после подачи сигнала 37 перегрузки при перегрузке отвала бульдозера арифметический блок 26 подает в блок 38 управления сигнал для освобождения управления обратной связи отвала и для подачи команды перемещения отвала бульдозера вверх до тех пор, пока не прекратится сигнал

37 перегрузки.

Блок 38 управления образует импульсный сигнал 39, длительность импульса которого является пропорциональной величине сигнала 27 отклонения, образуемого арифметическим блоком 2б.

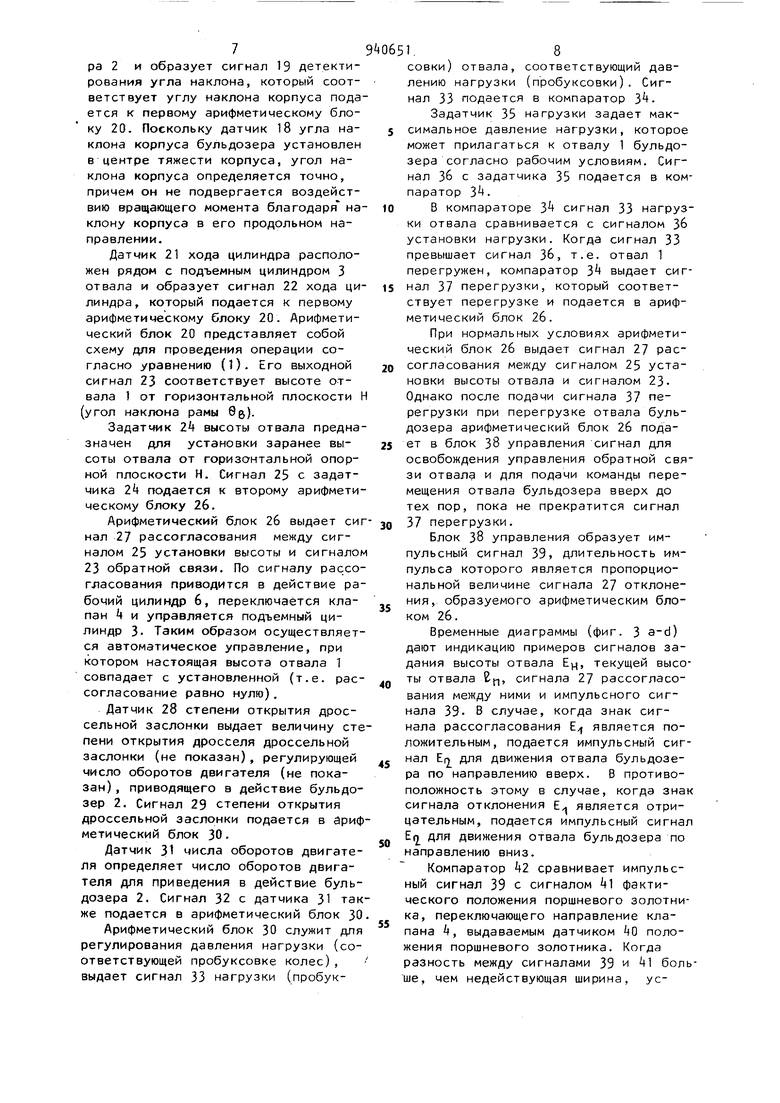

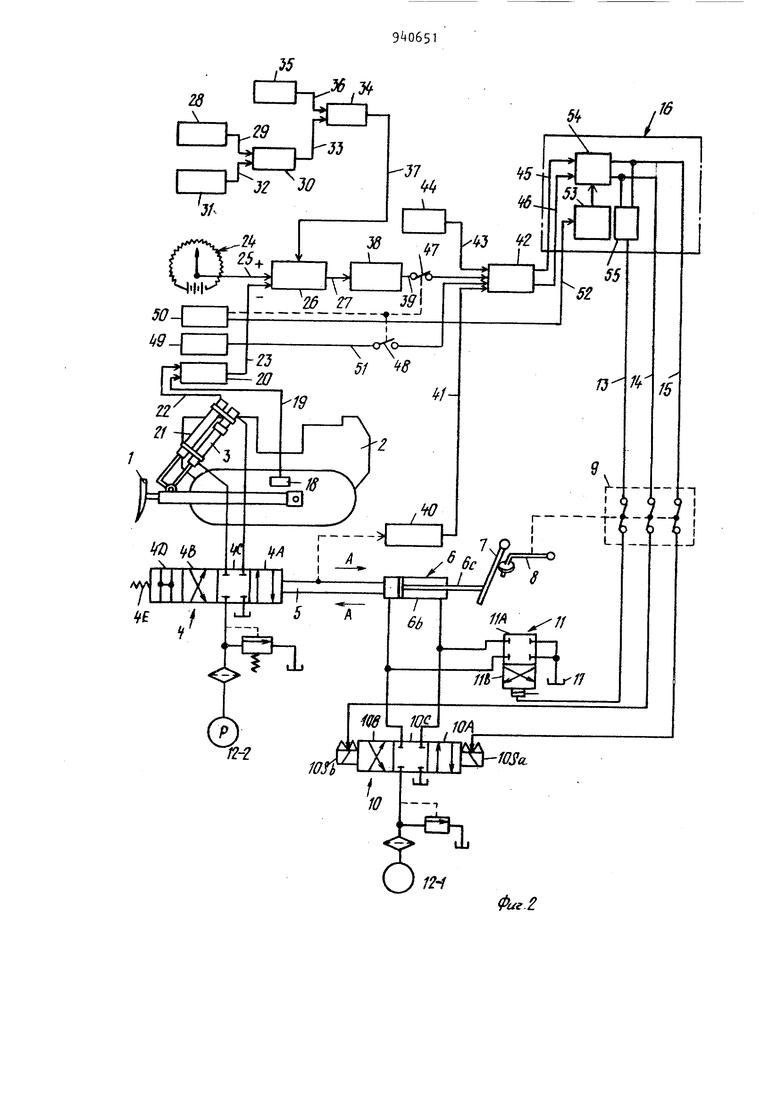

Временные диаграммы (фиг. 3 a-d) дают индикацию примеров сигналов задания высоты отвала ц, текущей высоты отвала Z, сигнала 27 рассогласования между ними и импульсного си|- нала 39- В случае, когда знак сигнала рассогласования E.J является положительным, подается импульсный сигнал ЕГ для движения отвала бульдозера по направлению вверх. В противоположность этому в случае, когда знак сигнала отклонения Е является отрицательным, подается импульсный сигнал ЕО для движения отвала бульдозера по направлению вниз.

Компаратор 2 сравнивает импульсный сигнал 39 с сигналом 41 фактического положения поршневого золотника, переключающего направление клапана 1, выдаваемым датчиком О положения поршневого золотника. Когда разность между сигналами 39 и 1 больше, чем недействующая ширина, ус9танавливаемая блоком Ц установки недействующей ширины, компаратор 2 образует сигналы 45 и k6 управления для перемещения отвала бульдозера вверх и вниз соответственно. Сигналы 45 и 46 подаются к логической схеме 16. Первый переключатель 47, вклю ченный между блоком 38 управления и компаратором 42, и второй переклю чатель 48, подключенный к входу комп ратора 42 и выходу блока 49 установки подъема (разгрузки), соединены с блоком 50 переключения направления движения вперед-назад. Когда блок 50 устанавливается в положение вперед, т.е. бульдозер 2 движется по направлению вперед, включается первый переключатель 47, а второй переключатель 48 выключается. Когда блок 50 устанавливается в положение движения назад, т.е. бульдозер движется задним ходом, первый переключатель 47 выключается, а второй переключатель 48 включается. Соответственно этому, когда бульдозер движется по направлению вперед, блок 38 управления соединяется с компаратором 42 так, что сигнал 39, выдаваемый блоком 38 управления, подается к ком паратору 42, а сигналы управления 45 и 46 для перемещения отвала бульдозера соответственно вверх и вниз подаются к логической схеме 16. 8 случае, когда бульдозер движется по направлению назад, блок 38 управления отсоединяется от компаратора 42, а блок 49 установки подъема (раз грузки) отвала соединяется с ним. В результате система автоматического управления отвалом благодаря деистВИЮ импульсного сигнала 39 находится в выключенном состоянии, а сигнал 51 установки подъема (разгрузки) подаются к компаратору 42, чтобы поддерживать отвал 1 бульдозера в подни дающемся или плавающем состоянии. Блок 49 установки подъема (разгрузки) отвала бульдозера предназначен для того, чтобы селективно устанавливать отвал бульдозера в поднимающееся или в разгруженное состояние, когда бульдозер 2 движется задним ходом. Блок 49 образует сигнал 51, имеющий величину, соответствующую положению подъема или разгруженному положению переключающего направление клапана 4. Когда бульдозер трогается с места, датчик 18 угла наклона корпуса 110 может срабатывать ошибочно под воздействием ускорения. Для исключения этого необходимо удерживать выходной сигнал логической схемы 1б в течение предопределенного периода времени t от начала движения бульдозера. При начале движения бульдозера сигнал 52 движения вперед блока 50 движения вперед-назад нарастает, и поэтому возбуждается таймер 53 В течение времени работы t таймера 53 приводится в действие элемент 54 задержки, который служит для того, чтобы задерживать сигнал 45 управления подъемом отвала или сигнал 46 управления его опусканием, появляющиеся перед стартом бульдозера, в течение предопределенного периода времени t. Следовательно,система автоматического управления отвалом задерживается в течение периода времени t, в результате чего устраняется ошибочная работа датчика угла наклона корпуса, вызываемая ускорением при начале движения бульдозера. При нормальных условиях, сигналы 45 и 46 управления не удерживаются. Они преобразуются в сигналы 15 и 14 поднятия отвала бульдозера и его опускания соответственно логической схемой 16 через элемент 54 задержки. Образуемые таким образом сигналы 14 и 15 подаются к соленоидам lOSA и 10SB клапана 10 с соленоидным управлением соответственно. Следует отметить, что сигнал 15 или 14 соответствует одному из сигналов 45 и 46 управления. Когда оба из сигналов 45 и 46 управления нули, т.е. нет необходимости перемещать отвал бульдозера по направлению вверх или вниз, импульсный генератор 55 приводится в действие и образует нейтральный сигнал 13 управления, имеющий предопределенную длительность импульса. Нейтральный сигнал 13 управления возбуждает соленоид 11S клапана 11 с соленоидным управлением так, что клапан 11 переключается в положение 11В. В результате рабочий цилиндр 6 становится свободным, а клапан 4 переключения направления быстро переключается в нейтральное положение 4с при помощи его возвратной пружины 4Е. Переключатель 9 предназначен для переключения ручного и автоматического управления отвалом 1 бульдозера и связан с блокирующим ме.ханизмом 8. Когда блокируется рычаг 7 ручного управления, переключатель 9 выключа ется, вследствие чего сигналы управления подаются к соответствующим переключающим соленоидам клапанов с электромагнитным управлением. Таким образом, вся система устанавли вается в состояние, при котором она может осуществлять операцию автомати ческого управления отвалом 1 бульдо зера . При нормальном движении по напра лению вперед используется импульсный сигнал 39 для подачи команды перемещения отвала бульдозера по направлению вверх или вниз согласно сигналу отклонения между сигналом 23 настоящей высоты и сигналом 25 устано ки высоты отвала 1 бульдозера. Соот ветственно этому, автоматическое управление осуществляется так, что положение поршневого золотника клапана переключения направления совпадает с положением (А) поднятия отвала бульдозера, или положением ) опускания отвала бульдозера, определяемого командой импульсного сигнала 39, или с нейтральным положением (Ас)., Кроме того, после детек тирования перегрузки отвала 1 бульдозера, сигнал 41 блокирует данные отклонения между сигналами 25 и 23 и поэтому сигнал 27 вынужден содержать подачу команды движения по направлению вверх отвала бульдозера. С другой стороны, в процессе движения по направлению назад переключатель kj находится в выключенном состоянии, а переключатель 48 - во включенном и поэтому вместо импульсного сигнала 39 сигнал 51 управления подъемом или плаванием отвала бульдозера подается к компаратору.42 В результате клапан 4 переключения направления регулируется таким образом, чтобы переключаться к положению А или k. Если величина сигнала 51 установки в выборе подъема совпадает с величиной сигнала АТ детектирования положения поршневого золотника, то клапан 4 переключения направления переключается в положение (4А) подъема, и поэтому выходной сигнал компаратора 2 становится нулем. Более того, если величина сигнала 51 установки в выборе разгрузки совпадает с величиной сигнала 41 детектирования положения поршневого золотника.клапан 4 переключения на112правления переключается в положение плавания Cifl), и Поэтому выходной сигнал компаратора 42 также становится нулем. После подачи сигналов 14 и 15 управления опусканием и поднятием отвала бульдозера шток 5 перемещается в направлении стрелки А вправо или влево. Использование изобретения позволяет повысить надежность, эффективность и точность управления. Формула изобретения 1. Система автоматического управления рабочим органом транспортной машины, имеющей ходовый механизм и механизм переключения направления движения, включающая датчики хода положения рабочего органа и угла наклона машины, подключенные к арифметическому блоку, последовательно соединенные блоки управления опусканием и подъемом рабочего органа, электрозолотник управления, соединенный через электроклапаны с исполнительными гидроцилиндрами подъема и опускания рабочего органа, отличающаяся тем, что, с целью повышения точности и надежности управления, она снабжена задатчиком положения рабочего органа, датчиками стегТени открытия дроссельной заслонки и числа оборотов двигателя машины, двумя (вторым и третьим) арифметическими блоками и компаратором, причем датчики степени открытия дроссельной заслонки и числа оборотов двигателя машины подключены к входам второго арифметического блока, выход которого через компаратор подключен к одному из входов третьего арифметического блока, к двум другим входам которого подключены выходы первого арифметического блока и задатчика положения рабочего органа, а выход третьего арифметического блока соединен с входом блока управления опускания рабочего органа. 2. Система по п. 1, о т л и чающая ся тем, что она снабжена логическим блоком, выполненным в виде последовательно соединенных таймера, элемента задержки и генератора импульсов, соединенного с электрозолотником управления, при этом таймер соединен с механизмом переключения направления движения, а

элемент задержки - с блоком управления подъемом рабочего органа. Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 268283, кл. Е 02 F 9/20, 1968.

2.Автоматическое, регулирование процесса копания грунта бульдозерами и скреперами. Харьков , 19бЗ, с. ,

3.Патент США ff 2902979,

кл. 172-.5, опублик, 1959 (прототип) ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления отвалом бульдозера | 1984 |

|

SU1182128A1 |

| Способ управления рабочим процессом бульдозера | 1985 |

|

SU1328449A1 |

| Автоматическая система управления рабочим органом бульдозера | 1974 |

|

SU1029832A3 |

| Гидропривод рабочего органа бульдозера | 1990 |

|

SU1763592A1 |

| Система управления бульдозерным агрегатом | 1980 |

|

SU870614A1 |

| Устройство для программного регулирования глубины копания бульдозера | 1979 |

|

SU967138A2 |

| ЭЛЕКТРОННО-ГИДРАВЛИЧЕСКАЯ СИСТЕМА УПРАВЛЕНИЯ ОТВАЛОМ БУЛЬДОЗЕРА | 2016 |

|

RU2624079C1 |

| Система управления рабочим процессом землеройно-транспортной машины | 1985 |

|

SU1283313A1 |

| Бульдозер | 1987 |

|

SU1491973A2 |

| Гидропривод отвала бульдозера | 1982 |

|

SU1051191A1 |

,

28

/

22 21

ifb

/vy

4i f Г

12-2

т

X

rOSa.

124

Фаг.2

W

h

If) f 0

(}

П n

Q

Tf/if

фиг. 5

Авторы

Даты

1982-06-30—Публикация

1977-08-31—Подача