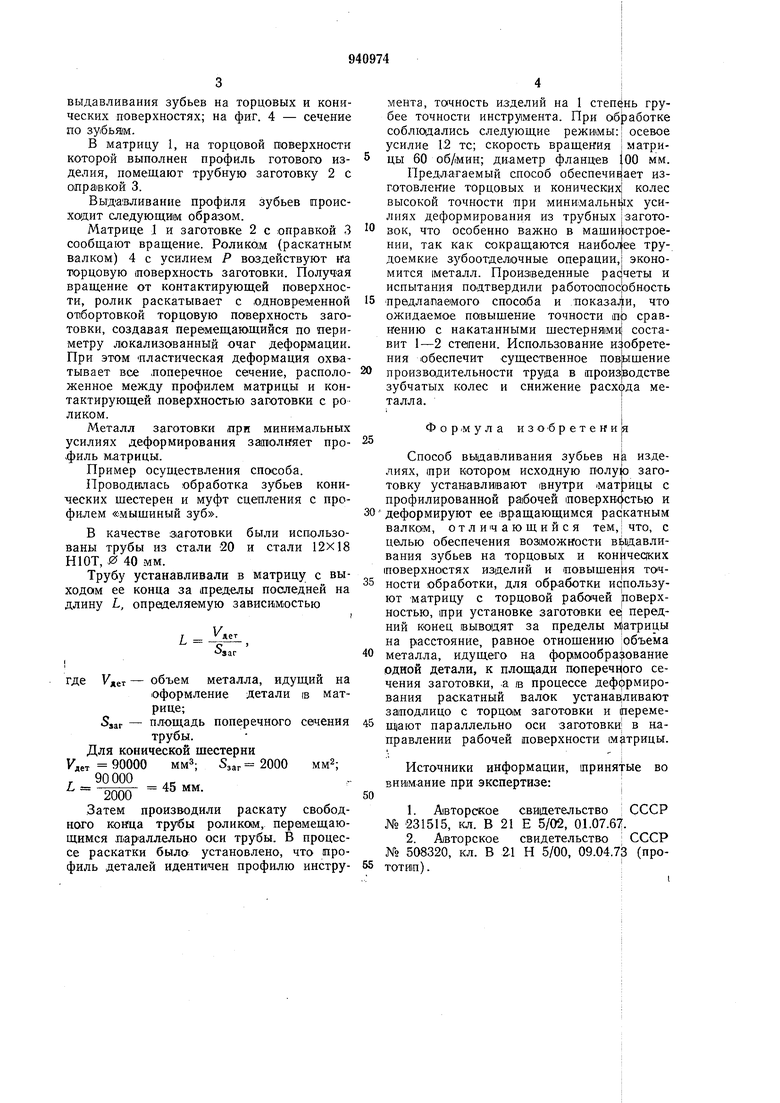

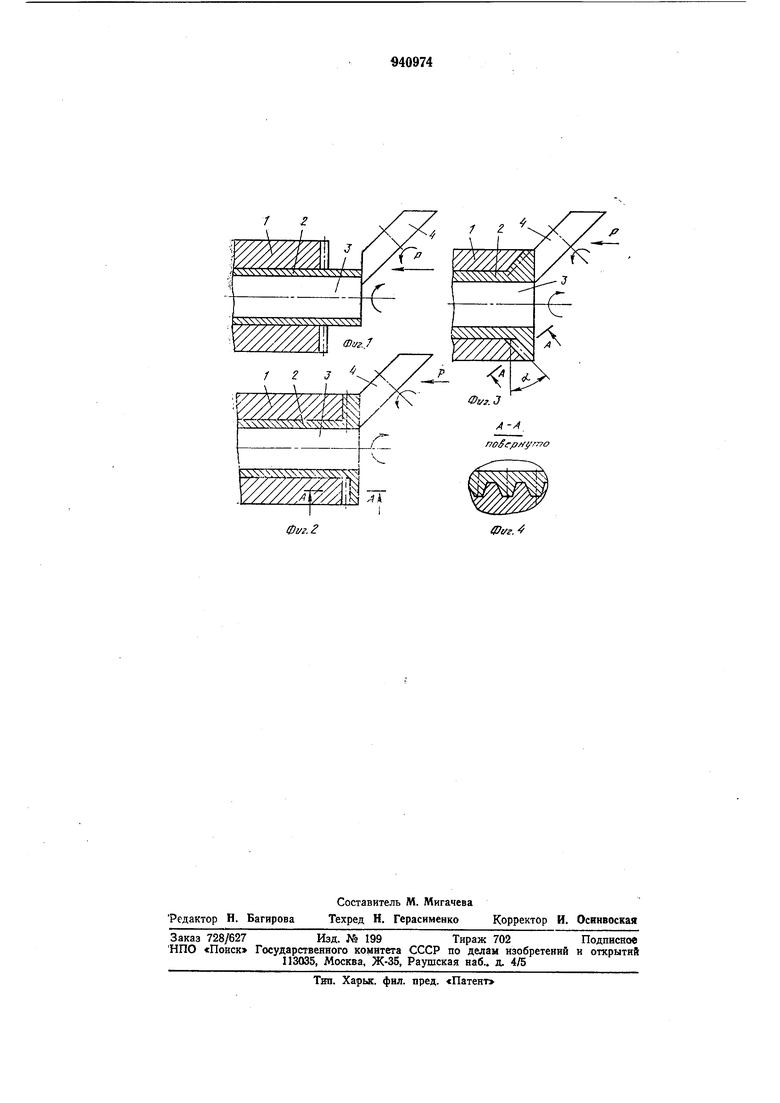

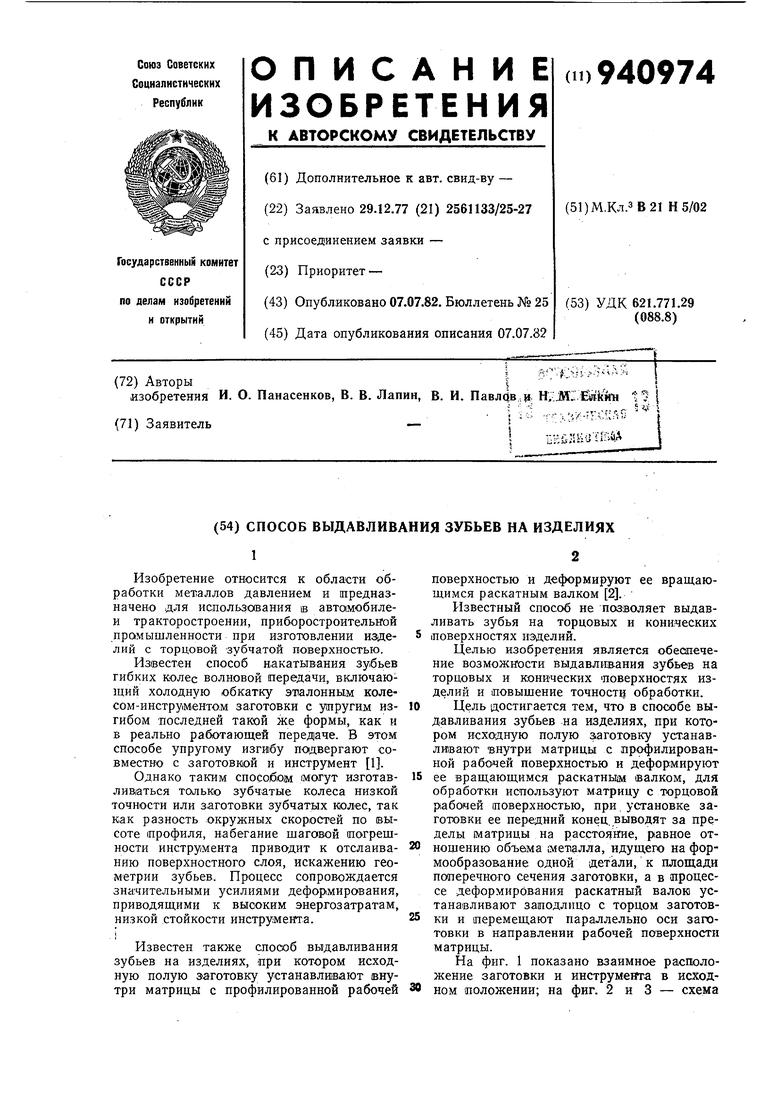

выдавливания зубьев на торцовых и конических поверхностях; на фиг. 4 - сечение по зубьям.

В матрицу 1, на торцовой поверхности которой выполнен профиль готового изделия, помещают трубную заготовку 2 с оправкой 3.

Выдавливание профиля зубьев происходит следующим образом.

Матрице 1 и заготовке 2 с оправкой 3 сообщают вращение. Роликом (раскатным валком) 4 с усилием Р воздействуют на торцовую поверхность заготовки. Получая вращение от контактирующей поверхности, ролик раскатывает с одновременной от|бортовкой торцовую поверхность заготовки, создавая перемещающийся по периметру локализованный очаг деформации. При этом Пластическая деформация охватывает все .поперечное сечение, расположенное между профилем матрицы и контактирующей поверхностью заготовки с ро ликом.

Металл заготовки дри минимальных усилиях деформирования заполняет профиль матрицы.

Пример осуществления способа.

Проводилась обработка зубьев конических щестерен и муфт сцепления с профилем «-мышиный зуб.

В качестве заготовки были использованы трубы из стали 20 и стали 12X18 HI ОТ, 0 40 мм.

Трубу устанавливали в матрицу с выходом ее конца за лределы последней на длину L, определяемую зависимостью

L,

9

Озаг

где Удет - объем металла, идущий на оформление детали IB матрице;Sjar - площадь поперечного сечения

трубы.

Для конической шестерни Кд„ 90000 5заг 2000 мм2; т 90000 , -2000- Затем производили раскату свободного конца трубы роликом, перемещающимся параллельно оси трубы. В процессе раскатки было установлено, что профиль деталей идентичен профилю инструмента, точность изделий на 1 степень грубее точности инструмента. При 0(б{)аботке соблюдались следующие режи(мы:| осевое усилие 12 тс; скорость вращения I матрицы 60 об/мин; диаметр фланцев |00 мм. Предлагаемый способ обеспечив|ает изготовление торцовых и конических колес высокой точности при мини;мальн1|1х усилиях деформирования из трубных заготовок, что особенно важно в мащиностроении, так как сокращаются наиболее трудоемкие зубоотделочные операции, экономится металл. Произведенные рас|четы и испытания подтвердили работоапосрбность

предла.паемого способа и показа; и, что ожидаемое повышение точности оЬ сравнению с накатанными шестернями

состаобретевит 1-2 степени. Использование ш

ния обеспечит существенное повЬтшение производительности труда в производстве зубчатых колес и снижение расхода металла.

Формула изобретенир

Способ выдавливания зубьев HI изделиях, 1при котором исходную полую заготовку устанавливают внутри матрицы с профилированной рабочей товерхщстью и

деформируют ее вращающимся paqKaTHbm валком, отличающийся тем,| что, с целью обеспечения возможности вьщавливания зубьев на торцовых и коничеоких 1поверхностях изделий и повышения точности обработки, для обработки используют матрицу с торцовой рабочей роверхностью, при установке заготовки ее| передний конец выводят за пределы Цатрицы на расстояние, равное отношению :объема

металла, идущего на формообразование одной детали, к площади попереч1 ого сечения заготовки, .а /в процессе дефсррмирования раскатный валок устанавливают заподлицо с торцом заготовки и перемещают параллельно оси заготовки в направлении рабочей поверхности матрицы.

Источники информации, принятые во вни1мание при экспертизе:

1.Авторское свидетельство СССР № 231515, кл. В 21 Е 5/02, 01.07.67.

2.Авторское свидетельство СССР № 508320, кл. В 21 Н 5/00, 09.04.73 (прототвп).

ф1/г.2

-,

noSe/)

фуг. 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения осесимметричных деталей | 1986 |

|

SU1488087A1 |

| Способ изготовления кольцевых заготовок раскаткой | 1982 |

|

SU1038033A1 |

| Способ получения колец из трубной заготовки | 1987 |

|

SU1493359A1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ОСКОЛОЧНОГО БОЕПРИПАСА | 2002 |

|

RU2225768C1 |

| Устройство для раскатки осесимметричных изделий | 1984 |

|

SU1222376A1 |

| Способ изготовления тонкостенных оболочек периодического профиля из алюминиевых сплавов | 2016 |

|

RU2623203C1 |

| УСТРОЙСТВО ДЛЯ РАСКАТКИ ГИБКИХ КОЛЕС ВОЛНОВОЙ ПЕРЕДАЧИ | 1993 |

|

RU2063289C1 |

| Инструмент для раскатки трубчатых заготовок | 1986 |

|

SU1346301A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННООСНЫХ ИЗДЕЛИЙ | 2018 |

|

RU2686704C1 |

Авторы

Даты

1982-07-07—Публикация

1977-12-29—Подача