Изобретение относится к обработке металлов давлением, в частности к производству осесимметричных деталей торцовой раскаткой.

Целью изобретения является улучшение качества деталей и повышение производительности труда за счет создания регулируемого усилия бокового подпора со стороны ограничительного ролика.

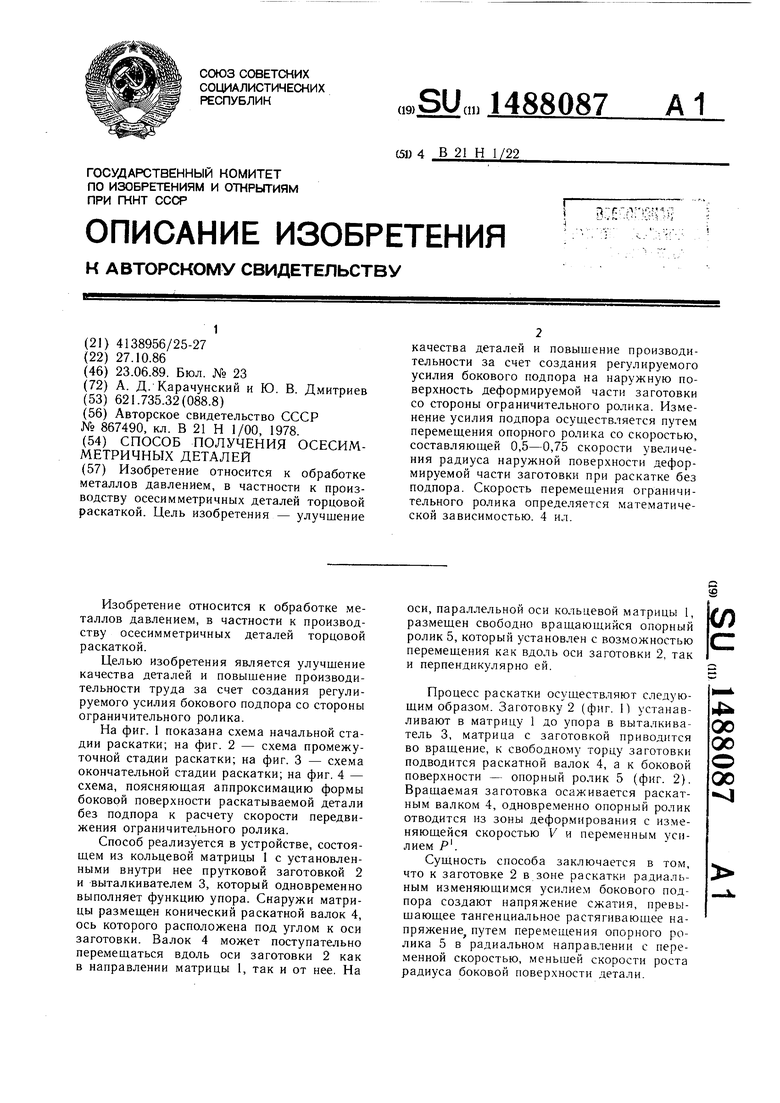

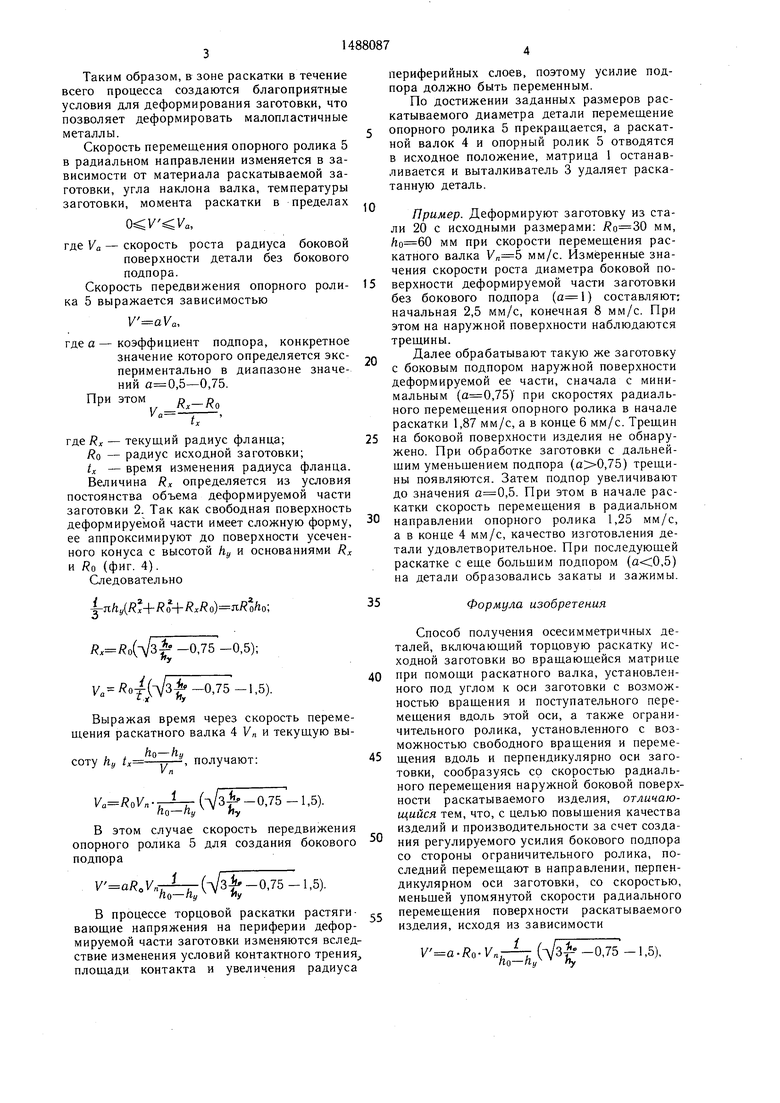

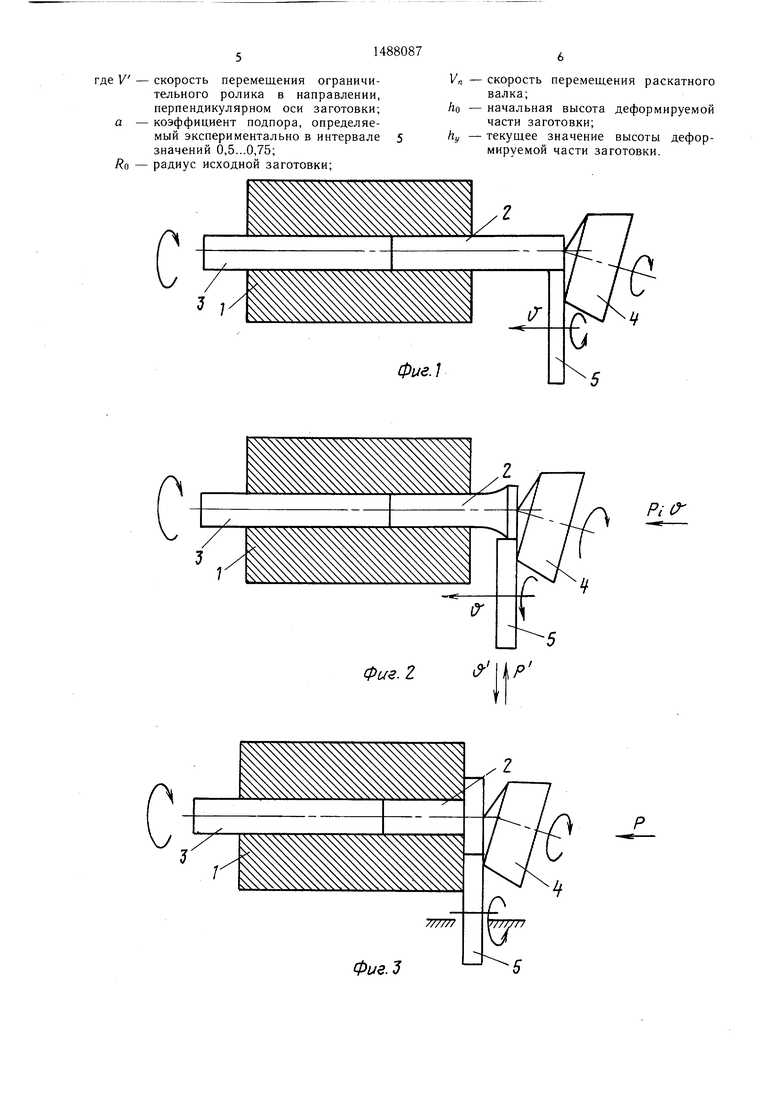

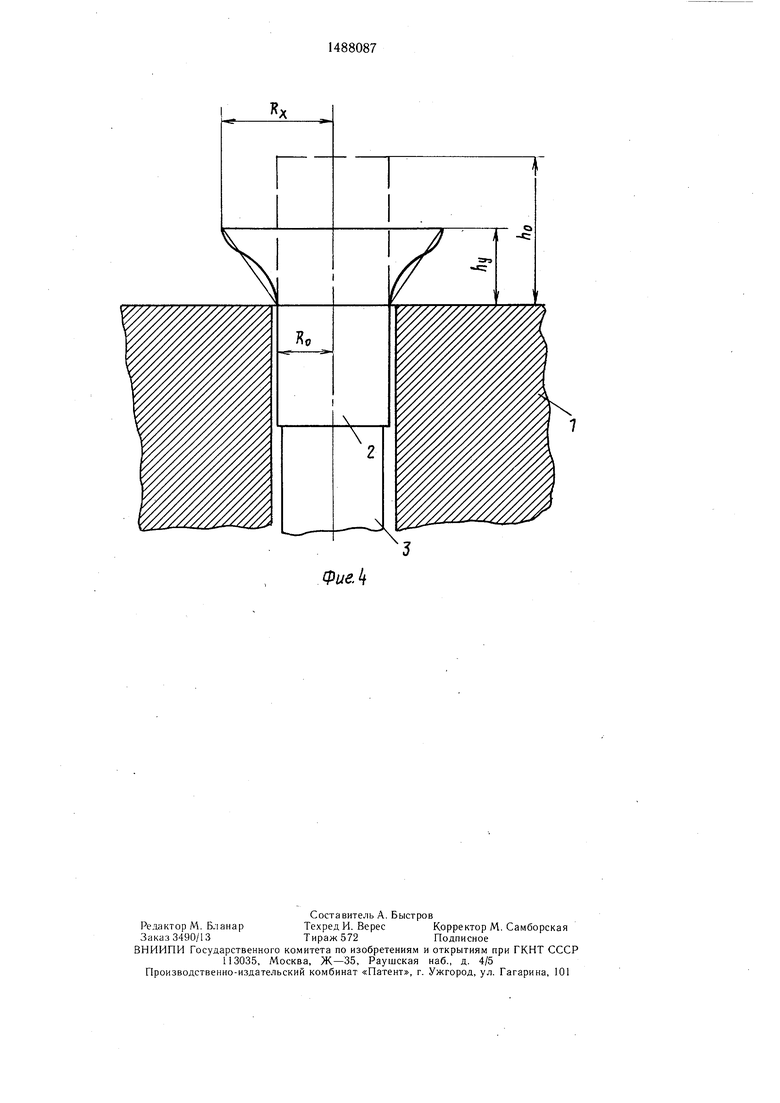

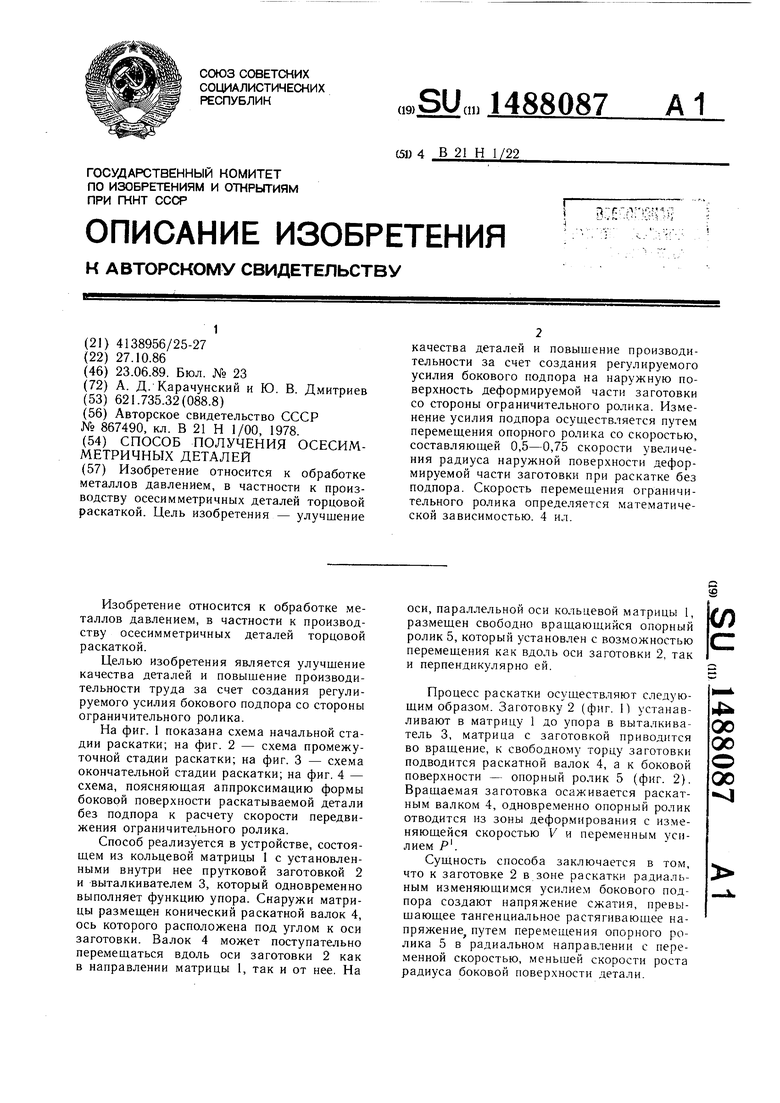

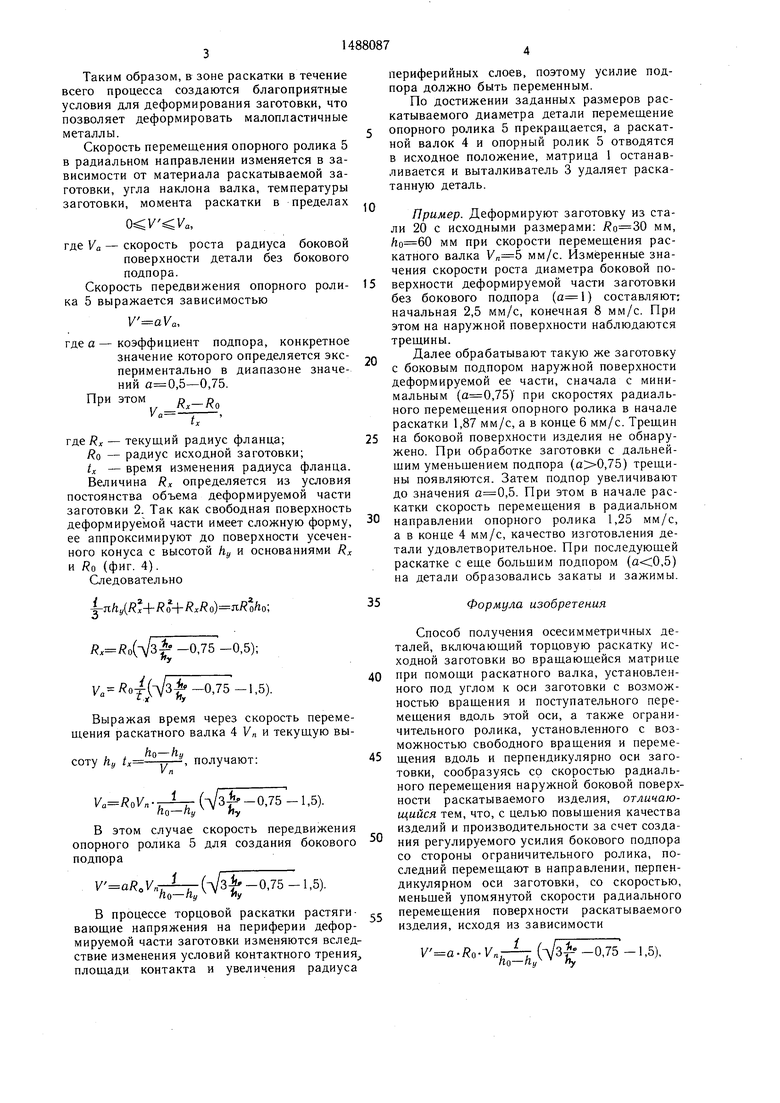

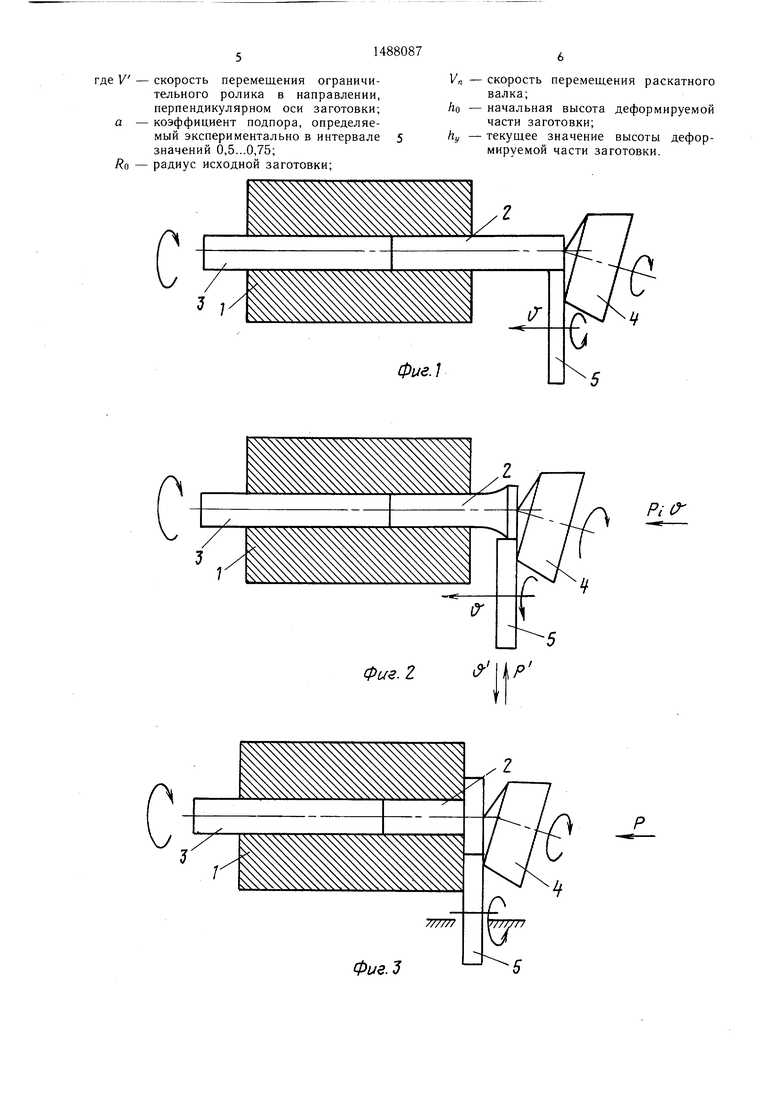

На фиг. 1 показана схема начальной стадии раскатки; на фиг. 2 - схема промежуточной стадии раскатки; на фиг. 3 - схема окончательной стадии раскатки; на фиг. 4 - схема, поясняющая аппроксимацию формы боковой поверхности раскатываемой детали без подпора к расчету скорости передвижения ограничительного ролика.

Способ реализуется в устройстве, состоящем из кольцевой матрицы 1 с установленными внутри нее прутковой заготовкой 2 и выталкивателем 3, который одновременно выполняет функцию упора. Снаружи матрицы размещен конический раскатной валок 4, ось которого расположена под углом к оси заготовки. Валок 4 может поступательно перемещаться вдоль оси заготовки 2 как в направлении матрицы 1, так и от нее. На

оси, параллельной оси кольцевой матрицы 1, размещен свободно вращающийся опорный ролик 5, который установлен с возможностью перемещения как вдоль оси заготовки 2, так и перпендикулярно ей.

Процесс раскатки осуществляют следующим образом. Заготовку 2 (фиг. П устанавливают в матрицу 1 до упора в выталкиватель 3, матрица с заготовкой приводится во вращение, к свободному торцу заготовки подводится раскатной валок 4, а к боковой поверхности - опорный ролик 5 (фиг. 2). Вращаемая заготовка осаживается раскатным валком 4, одновременно опорный ролик отводится из зоны деформирования с изменяющейся скоростью V и переменным усилием Р .

Сущность способа заключается в том, что к заготовке 2 в зоне раскатки радиальным изменяющимся усилие.м бокового подпора создают напряжение сжатия, превы- щающее тангенциальное растягивающее напряжение путем перемещения опорного ролика 5 в радиальном направлении с переменной скоростью, меньшей скорости роста радиуса боковой поверхности детали.

(Л

4ib

СХ) 00

о

00

Таким образом, в зоне раскатки в течение всего процесса создаются благоприятные условия для деформирования заготовки, что позволяет деформировать малопластичные металлы.

Скорость перемещения опорного ролика 5 в радиальном направлении изменяется в зависимости от материала раскатываемой заготовки, угла наклона валка, температуры заготовки, момента раскатки в пределах

,

где Va - скорость роста радиуса боковой поверхности детали без бокового подпора. Скорость передвижения опорного роли-

ка 5 выражается зависимостью

,

где а - коэффициент подпора, конкретное

значение которого определяется экс- периментально в диапазоне значений ,5-0,75. При этом

V а /X

где Rx - текущий радиус фланца;

RO - радиус исходной заготовки;

tx - время изменения радиуса фланца.

Величина R, определяется из условия постоянства объема деформируемой части заготовки 2. Так как свободная поверхность деформируемой части имеет сложную форму, ее аппроксимируют до поверхности усеченного конуса с высотой hy и основаниями R и (фиг. 4).

Следовательно

(R ,+Ro+R.Ro)

,(,75-0,5); y, o/(V3| -0,75-1,5).

1.

Выражая время через скорость перемещения раскатного валка 4 1/„ и текущую высоту hy

ho-hy

Vn

получают:

Va RoVn--. (,75-1,5).

П-О - ПуНу

в этом случае скорость передвижения опорного ролика 5 для создания бокового подпора

(,75-1,5).

В процессе торцовой раскатки растяги- вающие напряжения на периферии деформируемой части заготовки изменяются вследствие изменения условий контактного трения., площади контакта и увеличения радиуса

5

,.

5

п

5

0

5

0

5

с

периферийных слоев, поэтому усилие подпора должно быть переменным.

По достижении заданных размеров раскатываемого диаметра детали перемещение опорного ролика 5 прекращается, а раскатной валок 4 и опорный ролик 5 отводятся в исходное положение, матрица 1 останавливается и выталкиватель 3 удаляет раскатанную деталь.

Пример. Деформируют заготовку из стали 20 с исходными размерами: мм, мм при скорости перемещения раскатного валка мм/с. Измеренные значения скорости роста диаметра боковой поверхности деформируемой части заготовки без бокового подпора () составляют; начальная 2,5 мм/с, конечная 8 мм/с. При этом на наружной поверхности наблюдаются трещины.

Далее обрабатывают такую же заготовку с боковым подпором наружной поверхности деформируемой ее части, сначала с минимальным (,75) при скоростях радиального перемещения опорного ролика в начале раскатки 1,87 мм/с, а в конце 6 мм/с. Трещин на боковой поверхности изделия не обнаружено. При обработке заготовки с дальнейшим уменьщением подпора (,75) трещины появляются. Затем подпор увеличивают до значения ,5. При этом в начале раскатки скорость перемещения в радиальном направлении опорного ролика 1,25 мм/с, а в конце 4 мм/с, качество изготовления детали удовлетворительное. При последующей раскатке с еще большим подпором (,5) на детали образовались закаты и зажимы.

Формула изобретения

Способ получения осесимметричных деталей, включающий торцовую раскатку исходной заготовки во вращающейся матрице при помощи раскатного валка, установленного под углом к оси заготовки с возможностью вращения и поступательного перемещения вдоль этой оси, а также ограничительного ролика, установленного с возможностью свободного вращения и перемещения вдоль и перпендикулярно оси заготовки, сообразуясь со скоростью радиального перемещения наружной боковой поверхности раскатываемого изделия, отличающийся тем, что, с целью повышения качества изделий и производительности за счет создания регулируемого усилия бокового подпора со стороны ограничительного ролика, последний перемещают в направлении, аерпен- дикулярном оси заготовки, со скоростью, меньшей упомянутой скорости радиального перемещения поверхности раскатываемого изделия, исходя из зависимости

./ o-Vn:- (V3r-°-0 75-1,5), /го-V

скорость перемещения ограничительного ролика в направлении, перпендикулярном оси заготовки;

коэффициент подпора, определяемый экспериментально в интервале значений 0,5...0,75;

радиус исходной заготовки;

- скорость перемещения раскатного валка;

- начальная высота деформируемой части заготовки;

- текущее значение высоты деформируемой части заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБИНИРОВАННОЙ РАСКАТКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2567071C1 |

| Способ получения тонкостенных стаканов | 1985 |

|

SU1382556A1 |

| Устройство для раскатки осесимметричных изделий | 1984 |

|

SU1222376A1 |

| КОЛЬЦЕРАСКАТНЫЙ АВТОМАТ И СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖЕЙ | 1998 |

|

RU2139163C1 |

| Устройство для раскатки осесимметричных изделий | 1986 |

|

SU1430158A1 |

| Инструмент для раскатки трубчатых заготовок | 1986 |

|

SU1346301A1 |

| Способ изготовления кольцевых деталей | 1988 |

|

SU1697953A1 |

| Устройство для раскатки осесимметричных изделий | 1980 |

|

SU860929A1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| Способ изготовления кольцевых заготовок раскаткой | 1982 |

|

SU1038033A1 |

Изобретение относится к обработке металлов давлением ,в частности, к производству осессимметричных деталей торцовой раскаткой. Цель изобретения - улучшение качества деталей и повышение производительности за счет создания регулируемого усилия бокового подпора на наружную поверхность деформируемой части заготовки со стороны ограничительного ролика. Изменение усилия подпора осуществляется путем перемещения опорного ролика со скоростью, составляющей 0,5-0,75 скорости увеличения радиуса наружной поверхности деформируемой части заготовки при раскатке без подпора. Скорость перемещения ограничительного ролика определяется математической зависимостью. 4 ил.

Фиг.

Pi (Г

Фие.г

Фиа. З

Фие. k

| Способ изготовления осесимметричных деталей | 1978 |

|

SU867490A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-06-23—Публикация

1986-10-27—Подача