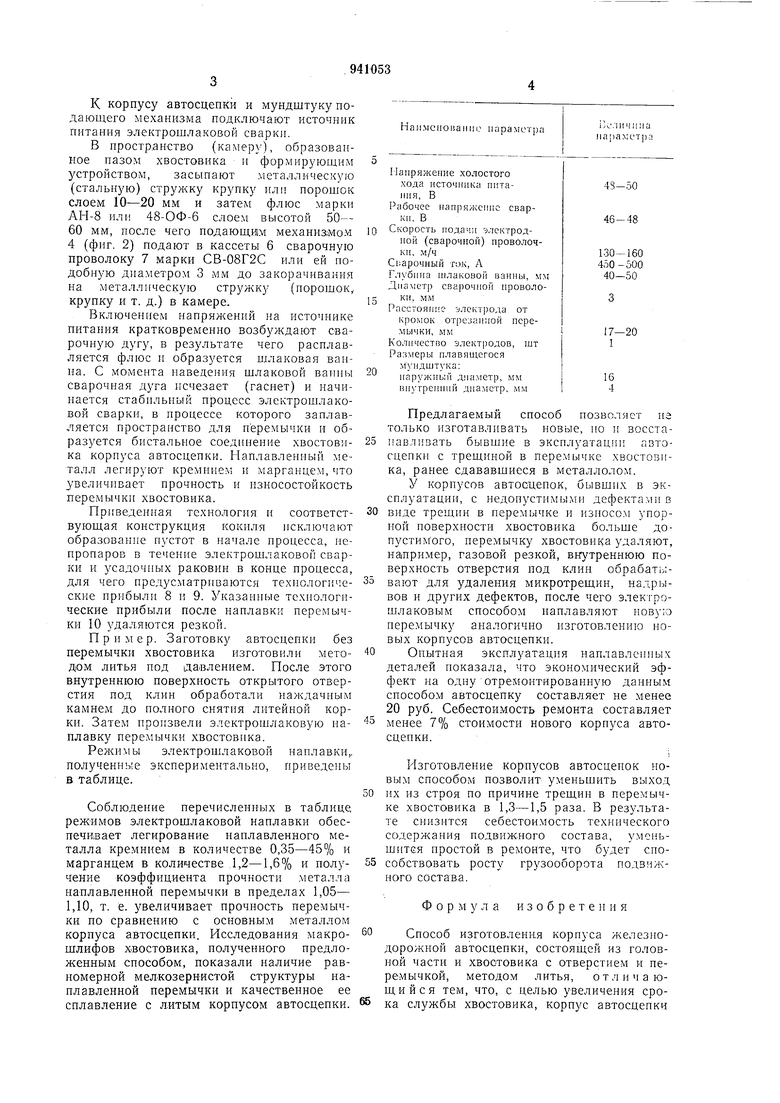

К корпусу автосцепки и мундштуку подающего механизма подключают источник питания электрошлаковой сварки.

В пространство (камеру), образованное назом хвостовика и формируюпдим устройством, засыпают металлическую (стальную) стружку крупку или порошок слоем 10-20 мм и затем флюс марки АН-8 или 48-ОФ-6 слоем высотой 50- 60 мм, после чего подаюш,и1м механизмом 4 (фиг. 2) подают в кассеты 6 сварочную проволоку 7 марки СВ-08Г2С или ей подобную диаметром 3 мм до закорачивани.ч иа металлическую стружку (иорошок,. крупку и т. д.) в камере.

Включеннем напряжений на источнике питания кратковременно возбуждают сварочную дугу, в результате чего расплавляется флюс и образуется шлаковая ванна. С момента наведения шлаковой ваины сварочиая дуга исчезает (гаснет) и иачинается стабильиый процесс электрошлаковой сварки, в процессе которого заплавляется пространство для перемычки н образуется бистальное соединение хвостовика корпуса автосцепки. Наплавленный металл легируют кремнием и марганцем, что Звеличивает прочность и износостойкость перемычки хвостовика.

Приведенная технология и соответствуюш,ая конструкция кокиля исключают образование иустот в начале процесса, непропаров в течение электрошлаковой сварки и усадочных раковин в конце процесса, для чего предусматриваются техиологические прибыли 8 и 9. Указаппые техиологические прибыли после наплавки перемычки 10 удал.яются резкой.

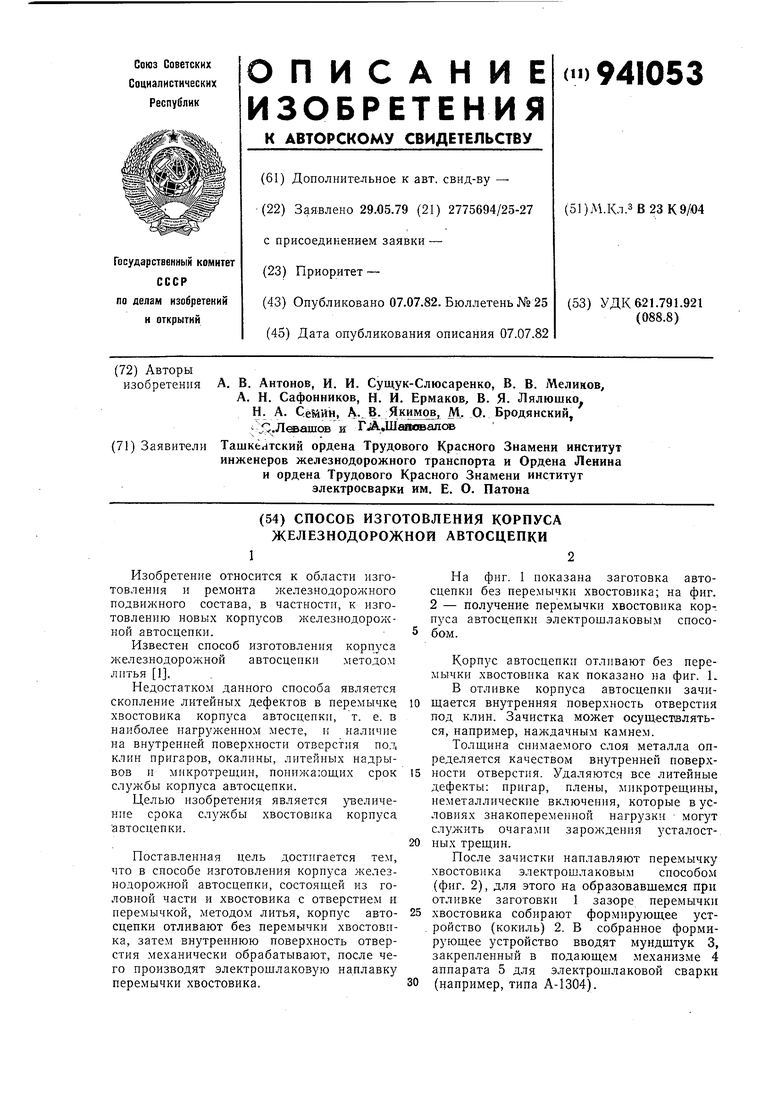

Пример. Заготовку автосцепки без перемычки хвостовика изготовили методом литья под давлением. После этого внутреннюю поверхность открытого отверстия иод клин обработали наждачным камнем до нолного снятия литейной коркн. Затем ир01 звели электрошлаковую наплавку перемычки хвостовика.

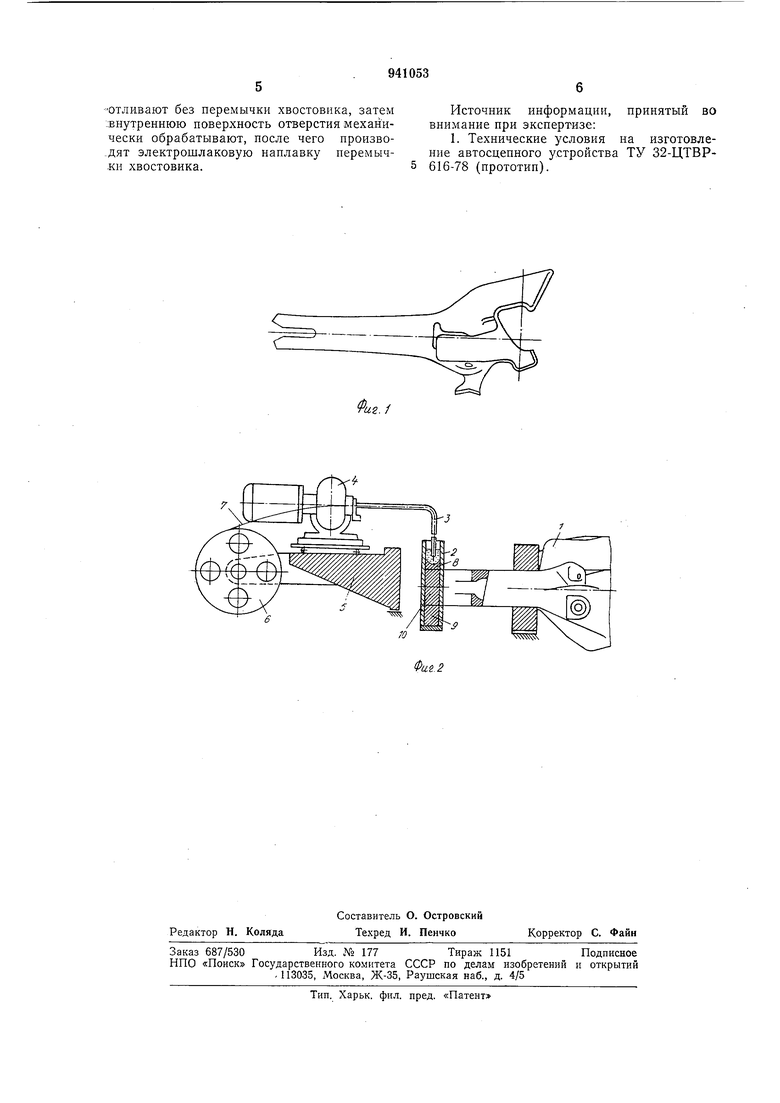

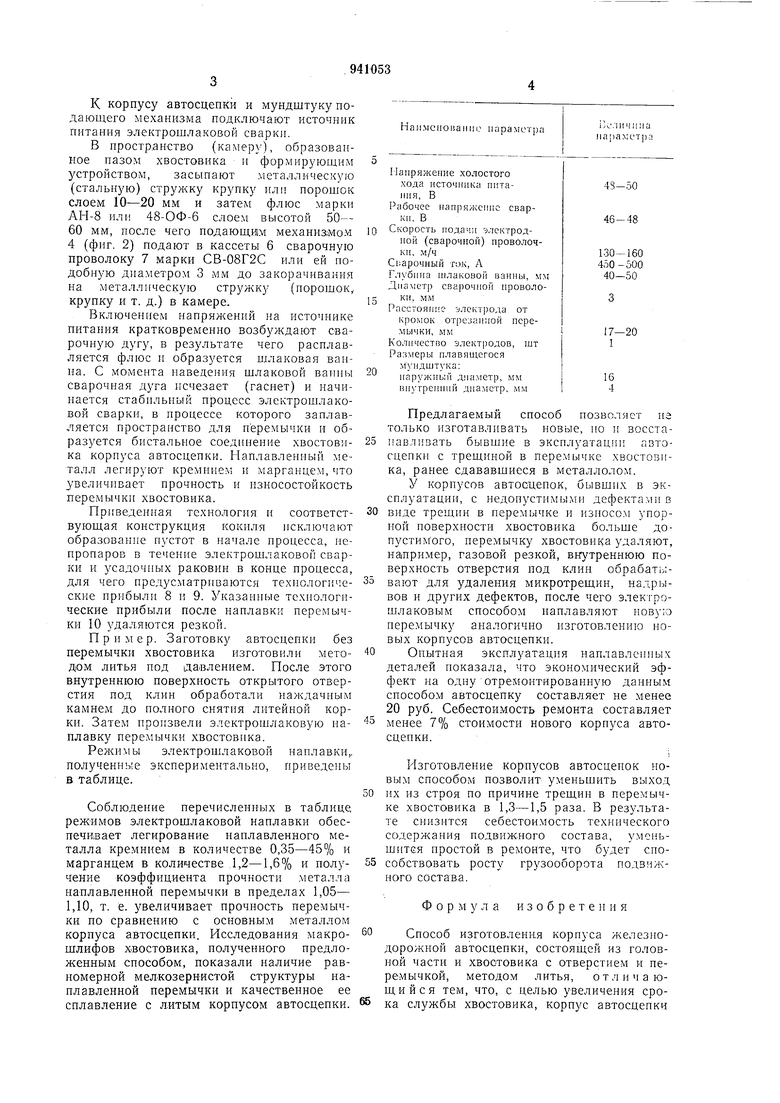

Режимы электрошлаковой наплавки,, полученные экспериментально, ириведеиы в таблице.

Соблюдеиие перечислепных в таблице режимов электрошлаковой наплавки обеспечивает легирование наплавленного металла кремнием в количестве 0,35-45% и марганцем в количестве .1,2-1,6% и получение коэффициента прочности металла наплавленной перемычки в пределах 1,05- 1,10, т. е. увеличивает прочность перемычки по сравнению с основным металлом корпуса автосцепки. Исследования макрошлифов хвостовика, полученного предложенным способом, показали наличие равномерной мелкозернистой структуры наплавленной перемычки и качественное ее сплавление с яитым корпусом автосцепки.

Предлагаемый способ позволяет иг только изготавливать новые, по и восстанавливать бывшие в эксплуатации автосцепки с трешиной в перемычке хвостовика, ранее сдававшиеся в металлолом.

У корпусов автооценок, бывших в эксплуатации, с недопустимыми дефектами в виде трешин в перемычке и износом упорной поверхности хвостовика больше допустимого, иеремычку хвостовика удаляют, например, газовой резкой, внутреннюю поверхность отверстия под клин обрабатывают для удаления микротреш,ин, надрывов и других дефектов, после чего электрошлаковым способом наплавляют иов);о перемычку аналогично изготовленню новых корпусов автосцепки.

Опытная эксплуатация наплавленных деталей показала, что экономический эффект на одну отремонтированную данным способом автосцепку составляет не менее 20 руб. Себестоимость ремонта составляет менее 7% стоимости нового автосцепки.

Изготовление кор пусов автосцепок новым способом позволит уменьшить выход

их из строя по причине трешин в перемычке хвостовика в 1,3-1,5 раза. В результате снизится себестоимость технического содержания подвижного состава, уменьшится простой в ремонте, что будет сиособствовать росту грузооборота подвижного состава.

Формула изобретения

Способ изготовления корпуса железнодорожной автосцепки, состоящей из головной части и хвостовика с отверстием и перемычкой, методом лнтья, отличающийся тем, что, с целью увеличения срока службы хвостовика, корпус автосцепки

-отливают без перемычки хвостовика, затем -.внутреннюю поверхность отверстия механически обрабатывают, после чего произво,дят электрошлаковую наплавку перемычки хвостовика.

Источник информации, принятый во внимание при экспертизе:

1. Технические условия на изготовление автосцепного устройства ТУ 32-ЦТВР616-78 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ремонта отливки | 1983 |

|

SU1119813A1 |

| Состав сварочной проволоки | 1976 |

|

SU593868A1 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ИЛИ НАПЛАВКИ ПРИ ВОССТАНОВЛЕНИИ ДЕТАЛЕЙ ИЛИ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА (ЭШП) | 2009 |

|

RU2410214C2 |

| Способ восстановления зубьев ковша экскаватора | 1981 |

|

SU998552A1 |

| Формирующее устройство для электрошлаковой сварки легких металлов | 1978 |

|

SU1022790A1 |

| Способ электрошлаковой сварки | 1978 |

|

SU935233A1 |

| Сплав для наплавки | 1979 |

|

SU784372A1 |

| Устройство для уплотнения и формирования шва при электрошлаковой сварке | 1977 |

|

SU751544A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ГРЕБНЕЙ КОЛЕС РЕЛЬСОВЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 1995 |

|

RU2095211C1 |

| Способ электрошлаковой сварки легких металлов | 1977 |

|

SU764902A1 |

Авторы

Даты

1982-07-07—Публикация

1979-05-29—Подача