(54) СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки плавлением | 1979 |

|

SU863236A1 |

| Способ сварки плавлением | 1982 |

|

SU1109274A1 |

| Способ сварки плавлением | 1979 |

|

SU863235A1 |

| Способ сварки неповоротных стыков частей магистрального трубопровода (варианты) | 2017 |

|

RU2696629C2 |

| Способ сварки плавлением | 1990 |

|

SU1722746A1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1997 |

|

RU2127457C1 |

| Способ точечной и шовной сварки деталей | 1981 |

|

SU969482A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2393946C2 |

| Способ контактной сварки | 1985 |

|

SU1382619A2 |

| Способ точечной и шовной контактной сварки | 1979 |

|

SU860967A1 |

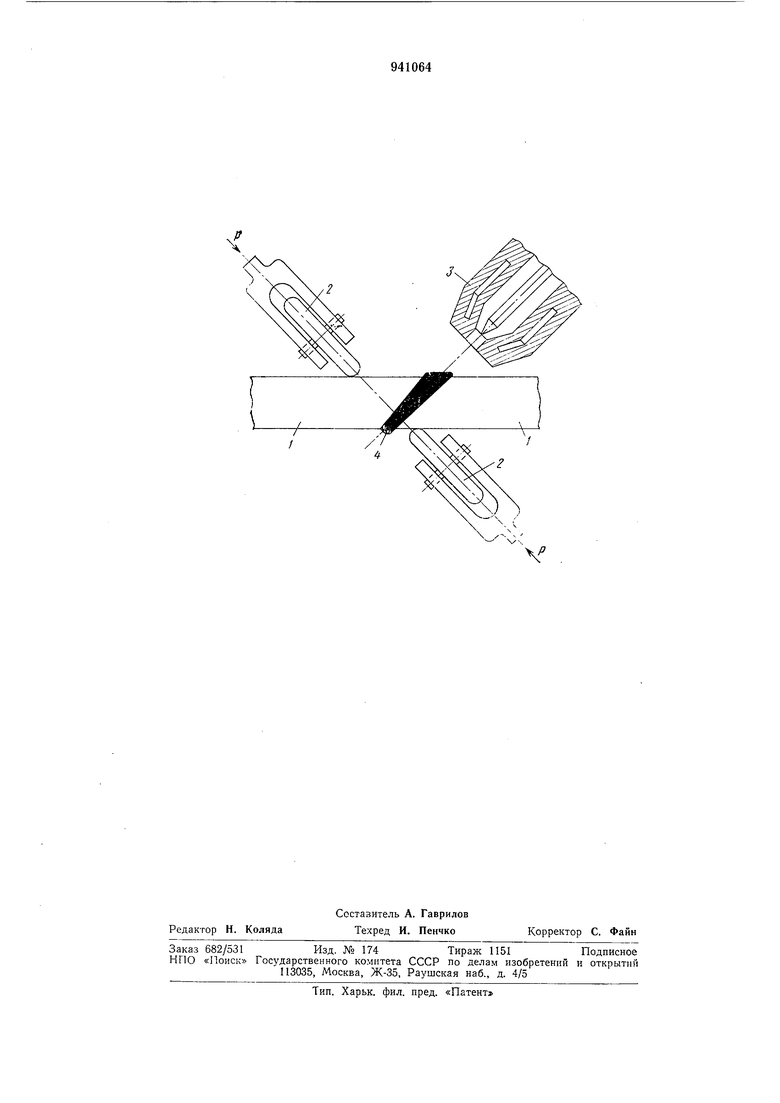

Изобретение относится к области сварки плавлением и может быть использовано при изготовлении сварных конструкций в различных отраслях иромышленностн. Из основного авт. св. № 863235 известен способ сварки, который заключается в том, что плавление осуществляют концентрированным источником тепла, расположенным в плоскости стыка, который выполнен наклонным к поверхности деталей, а принудительное давление производят под углом к плоскости стыка 1. Обл1асть прим1енения известного способа ограничена предельной толщиной сварив аемых деталей. Известно, что максим альная предельная толщина свариваемых деталей, которую способна проплавлять мощная плазма достигает мм. Следует отметить, что применение наклонного стыка в соединении приводит к увеличению толщины проплавляемого металла вдоль стыка, а следовательно, к уменьшению толщины свариваемых деталей. Целью изобретения является расширение технологических возможностей способа путем обеспечения возможности сварки деталей больших толщин. Поставленная цель достигается тем, что в способе сварки, по которому плавление деталей осуществляют концентрированным источником тепла, расположеннььм в плоскости стыка кромок деталей, создают принудительное давление на свар01Ч1гую ванну под углом к плоскости стыка, выполненным наклонно к поверхности детали, через деталн в корневой части стыка пропускают дополнительные импульсы электрического тока в HviocKOCTH действия силы давления, при этом подачу дополнительных импульсов чередуют с подачей и,м1пульсов концентрированного источника. Сущность предложенного способа поясняется чертел :ом. Перед сваркой производится разделка кромок деталей 1 в форме наклонно-го стыка. Затем деталн 1 собирают под сварку путем установки в приспособлении (на чертеже не показано) и прихватывают. Собранные детали размещают в устройстве для сварки, которое содержит два ролика 2, горелку 3, распололсенные под углом в линии стыка. В .процессе CBiapKH осуществляют расплавление металла в зоне стыка при одновременном его деформпрованпи давлением Р, от роликов 2. Кроме того, по предлагаемому способу линию действия силы давления смещают

в корневую часть 4 свариваемого стыка путем перестановки роликов 2.

Затем через детали 1 пропускают электрический ток, так как ролики 2 являются составной частью контактной сварочной шовной машины. Причем подачу импульсов, пропускаемых через деталь от машины, чередуют с подачей импульсов концентриров|акноло источника 3. Чередование импульсов необходимо для того, чтобы исключить взакмодействие магнитных и электрических полей двух источников. Концентрированного источника сжатой дуги и контактной сварочной машины.

В результате дополнительного нагрева от электрического тока контактной машины повышается температура деталей в корневой части стьша, способствуя, тем самым, увеличению проплавления металла, а процесс осушествляют на заниженных значениях сварочного тока концентрированного источника.

Пример 1. Производят .сварку сжатой дугой стали 1Х1:8Н9Т, толщиной 5,0 мм. Собранные детали имеют скос кромок 45° № 1.

Режим сварки ло базовому варианту:

Сила тока Напряжение Скорость

Пример 2. Режи;м сварки по предлагаемому варианту:

Сила тока Напряжение Скорость CBia.pKH Время импульса Время паузы

Режим для контактной сварочной шовной машины МШПР - 300/800:

1000 ка

Сила тока 200 кгс Давление

Время паузы

0,5-0,6 с Время и.адпульса 0,15-0,2с

Таким образом, по сравнению с прототипом удалось снизить сварочный ток сжатой дуги на 100 а, т. е. на 50%.

Пример 3. Сваривают образец толщиной 7,0 мм из той же стали на режиме примера I и с дополнениями по предлагаемому способу.

Время импульса0,,4 с

Время паузы0,2-0,3 с

Сила тока контакггной машины1000 ка

Давление200 кгс

Время паузы0,5-0,6 с

Время импульса 0,15-0,2с

Сварное соединение так же, как и при сварке на режиме примера 2, отвечает требованиям, предъявленным к сварным соединениям, выполненным дуговой сваркой.

Таким образом, по сравнению с базовьш объектам удалось увеличить толщину свариваемых деталей на 40%.

Формула изобретения

Опосо,б сварки плавлением по авт. св. vNb S63235, отличающийся тем, что, с целью расширения технологических возможностей путем обеспечения во3|можности сварки деталей больших толщин, через детали в корневой части стыка пропускают до1полнительные импульсы электрического тока в плоскости действия .силы давления, при этом подачу дополнительных импульсов чередуют с подачей импульсов концентрированного источника.

Р1сточник информации, принятый во внимание при экспертизе;

СССР

Авторы

Даты

1982-07-07—Публикация

1980-06-03—Подача