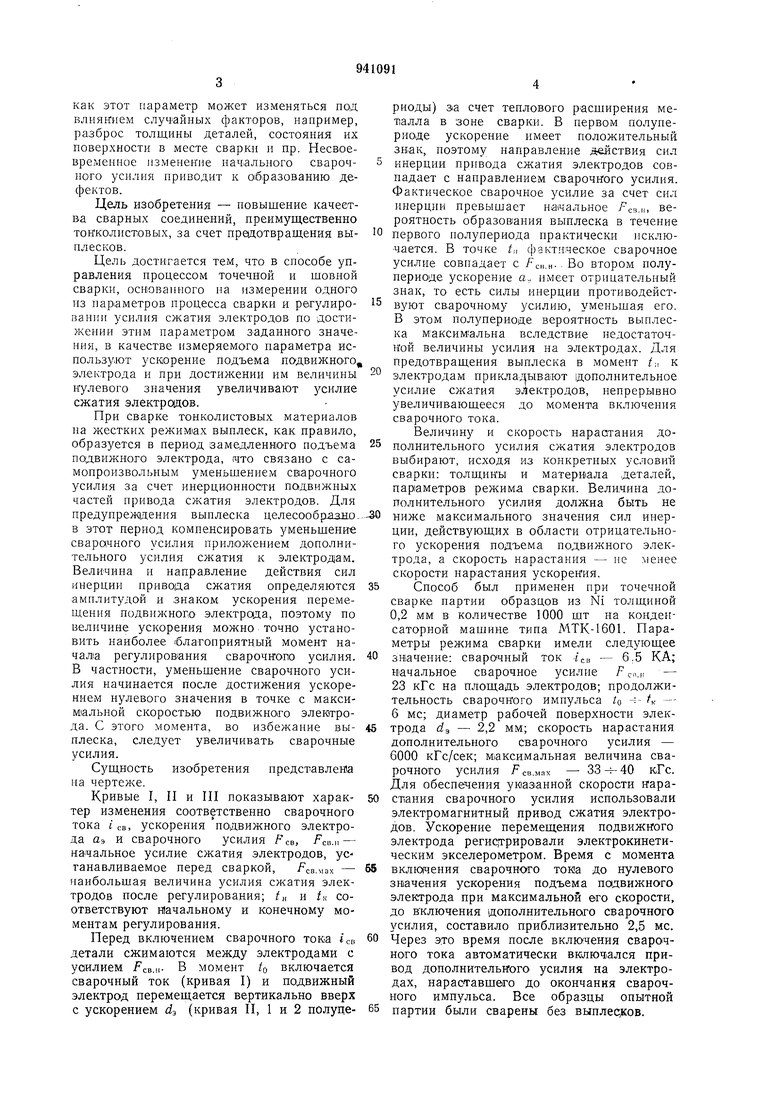

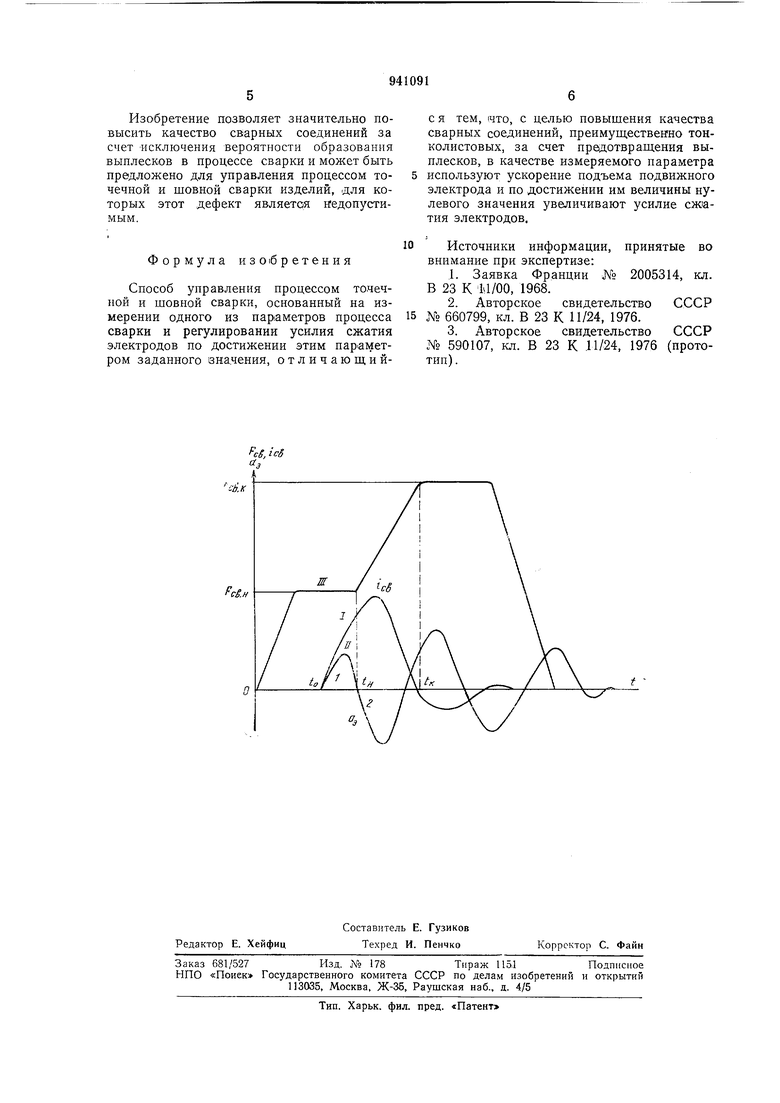

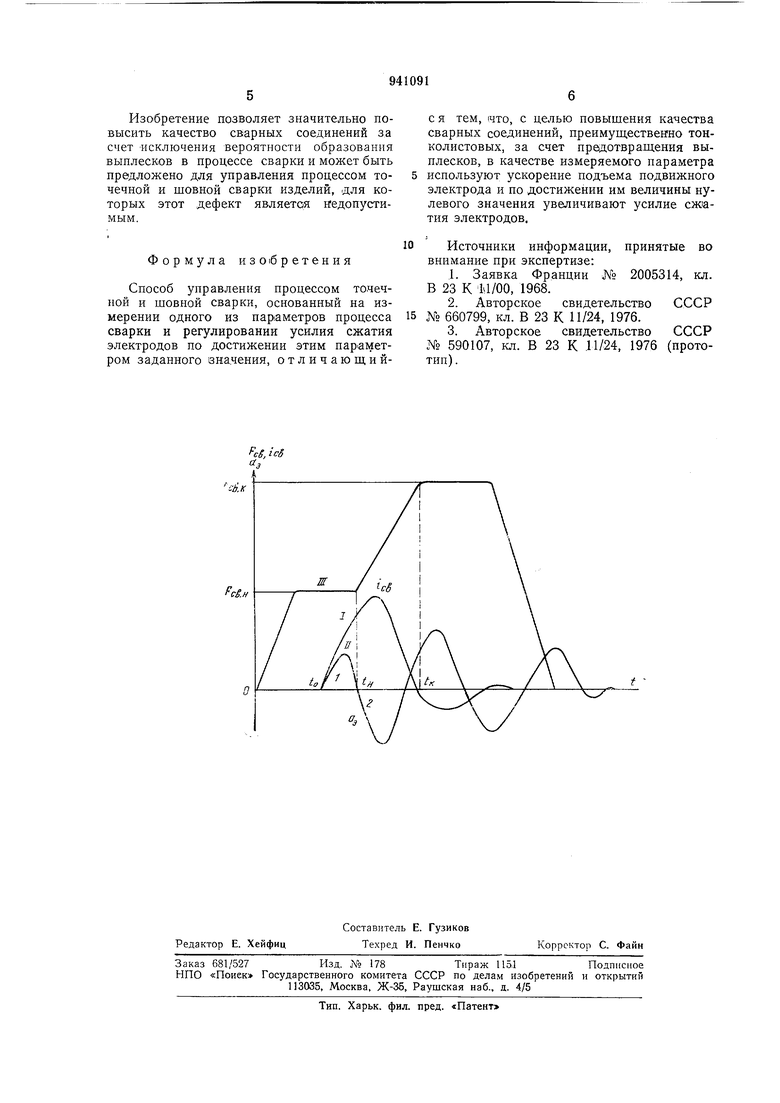

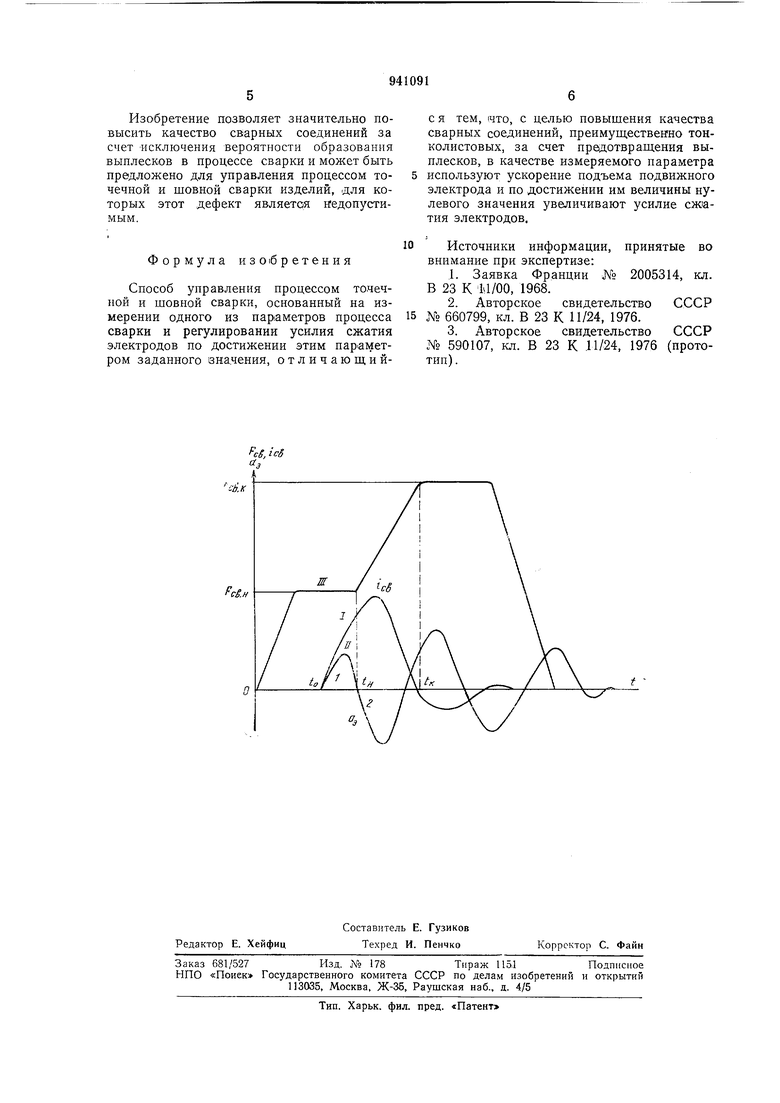

как этот параметр может изменяться под Блиякнем случайных факторов, например, разброс толщины деталей, состояния их поверхности в месте сварки и пр. Несвоевременное изменение нач.ального сварочного усилия приводит к образованию дефектов. Цель изобретения - повышение качества сварных соединений, преимущественно тонколистовых, за счет предотвращения выплесков. Цель достигается тем, что в способе управления процессом точечной и шовной сварки, основанного на измерении одного пз пар;аметров процесса сварки и регулированни усилия сжатия электродов по достижении этим параметром з-аданного значения, в качестве измеряемого параметра используют ускорение подъема подвижнОГО, электрода и при достижении им величины 1-гулевого значения увеличивают усилие сжатия электродов. При сварке тонколистовых материалов на жестких режимах выплеск, как правило, образуется в период замедленного иодъема подвижного электрода, гато связано с самопроизвольным уменьшением сварочного усилия за счет инерционности подвижных частей привода сжатия электродов. Для предупреж1дения выплеска целесообр-азнов этот период компенсировать уменьшение сварочного усилия приложением дополнительного усилия сжатия к электродам. Величина и направление действия сил инерции иривода сжатия определяются амплитудой и знаком ускорения перемещения подвижного электрода, поэтому по величине ускорения можно точно установить наиболее благоприятный момент начал1а регулирования сварочного усилия. В частности, уменьшение сварочного усилия начинается после достижения ускорением нулевого значения в точке с максимальной скоростью подвижного электрода. С этого момента, во избежание выплеска, следует увеличивать сварочные усилия. Сущность изобретения представлен5а и а чертеже. Кривые I, II и III показывают характер изменения соответственно сварочного тока i ев, ускорения подвижного электрода йэ и сварочного усилия Рев, Pw.n - начальное усилие сжатия электродов, устанавливаемое перед сваркой, .св.мах - наибольшая величина усилия сжатия электродов после регулирования; f,, и /к соответствуют н)ачальному и конечному моментам регулирования. Перед включением сварочного тока св детали сжимаются между электродами с усилием FCB.II- В момент /о включается сварочный ток (кривая I) и подвижный электрод перемещается вертикально вверх с ускорением d (кривая II, 1 и 2 полупериоды) эа счет теплового расщирения меТ1алла в зоне сварки. В нервом полупериоде ускорение имеет положительный знак, поэтому направление действия сил инерции привода сжатия электродов совпадает с направлением сварочного усилия. Фактическое сварочное усилие за счет сил инерции превышает намальное РСЗ.„, вероятность образования выплеска в течение первого иолупериода практически исключается. В точке t;i фактическое сварочное усилие совпадает с Р,.- Во втором полупериоде ускорение а,, имеет отрицательный знак, то есть силы инерции противодействуют сварочному усилию, уменьшая его. В этом полупериоде вероятность выплеска максимальна вследствие недостаточной величины усилия на электродах. Для предотвращения выплеска в момент /;, к электродам прикладывают дополнительное усилие сжатия электродов, непрерывно увеличивающееся до момента включения сварочного тока. Величину и скорость нараатания дополнительного усилия сжатия электродов выбирают, исходя из конкретных условий сварки: толщины и материала деталей, параметров режима сварки. Величина дополнительного усилия должна быть не ниже максимального значения сил инерции, действующих в области отрицательного ускорения подъема подвижного электрода, а скорость нарастания - не менее скорости нарастания ускорения. Способ был применен при точечной сварке партии образцов из Ni толщиной 0,2 мм в количестве 1000 шт на конденсаторной машине типа МТК-1601. Параметры режима сварки имели следующее значение: сварочный ток .гсв - 6.5 КА; начальное сварочное усилие F са.п - 23 кГс на площадь электродов; продолжительность сварочного импульса to - /к -6 мс; диаметр рабочей поверхности электрода da - 2,2 мм; скорость нарастания дополнительного сварочного усилия - 6000 кГс/сек; максимальная величина сварочного усилия .млх - кГс. Для обеспегчения указанной скорости нараст ания сварочного усилия использовали электромагнитный привод сжатия электродов. Ускорение перемещения подвижного электрода регистрировали электрокинетическим экселерометром. Время с момента включения сварочного до нулевого зн1ачения ускорения подъема подвижного электрода при максимальной его скорости, до включения дополнительного сварочного усилия, составило приблизительно 2,5 мс. Через это время после вклю-чения сварочного тока автоматически вкшючался привод дополнительного усилия на электродах, нараставщего до окончания сварочного импульса. Все образцы опытной партии были сварены без выплес сов.

Изобретение позволяет значительно повысить качество сварных соединений за счет Исключения вероятности образования выплесков в процессе сварки и может быть предложено для управления процессом точечной и шовной сварки изделий, для которых этот дефект является недопустимым.

Формула изо|бретения

Способ управления процессом точечной и шовной сварки, основанный на измерении одного из параметров процесса сварки и регулировании усилия сжатия электродов по достижении этим параметром заданного значения, отличающийс я тем, что, с целью повышения качества сварных соединений, преимуш,ественно тонколистовых, за счет предотвращения выплесков, в качестве измеряемого параметра используют ускорение подъема подвижного электрода и по достижении им величины нулевого значения увеличивают усилие сжатия электродов.

Источники информации, принятые во внимание при экспертизе:

1.Заявка Франции N° 2005314, кл. В 23 К ia/00, 1968.

2.Авторское свидетельство СССР № 660799, кл. В 23 К 11/24, 1976.

3.Авторское свидетельство СССР № 590107, кл. В 23 К .11/24, 1976 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля качества контактной точечной и шовной сварки | 1977 |

|

SU742072A1 |

| Способ управления процессом точечной и шовной сварки | 1980 |

|

SU941092A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1991 |

|

RU2050237C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ И КОНТРОЛЯ ПРОЦЕССА КОНТАКТНОЙ СВАРКИ | 1999 |

|

RU2164846C1 |

| Способ контроля качества точечной и шовной сварки | 1980 |

|

SU941090A1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2355533C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА КОПТАКТНОЙСВАРКИ | 1971 |

|

SU429915A1 |

| СПОСОБ СВАРКИ ДИСТАНЦИОНИРУЮЩИХ РЕШЕТОК ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК ЯДЕРНЫХ РЕАКТОРОВ | 2003 |

|

RU2262755C2 |

| Способ контактной точечной сварки | 1979 |

|

SU841859A1 |

| Способ контроля процесса контактной точечной сварки | 1989 |

|

SU1720829A1 |

Fce.H

Авторы

Даты

1982-07-07—Публикация

1980-08-21—Подача