(54) ЭЛЕКТРОД ДЛЯ КОНТАКТНОЙ СВАРКИ

I

Изобретение относится к области точечной контактной св(арки и может быть использовано при сварке деталей из алюминиевых магниевых сплавов н других металлических материалов.

По основному авт. св. № 880662 известен электрод для контактной сварки, содержащий основание и рабочую часть, упрочненную жаропрочным материалом, причем упрочнение выполнено в виде сетки, запрессованной заподлицо в основание 1.

Расположенная в поверхностном слое рабочей части электрода сетка из высокопрочного материала при сварке врез1ается в поверхность свариваемой детали и практически предотвращает ползучесть материала электрода и детали в контакте электрод - деталь.

Однако армирование поверхности рабочей части электрода сеткой позволяет при высокой прочности контактной поверхности иметь высокую тепло- и электропроводность рабочей части только при определенных размерах ячеек сетки.

При точечной сварке существенное влияние на стойкость электрода, на износ и массоперенос (загрязнение) оказывают три основных фактора: температура в контакте электрод - деталь; длительность протекания сварочного TOKIH (время сварки); степень (скорость) пластической деформации в контакте электрод - деталь.

Неблагоприятное сочетание указанных факторов, которое обычно встречается при сварке на мягком режиме, приводит к схватыванию контактной поверхности электрода со свариваемой деталью. Аналогич-ное явление встречается при сварке деталей трением. После сварки на электродах

10 остаются частички М|атериала от свариваемой детали. Соответственно на свариваемой детали остаются частички электродного материала. В результате указанного явления происходит массоперенос

15 частичек М1атериала со свариваемой детали на контактную поверхность электрода, т. е. рабочая часть загрязняется. Кроме того, происходит перенос частичек электродного материала на свариваемую де20таль, а также наблюдается деформация контактной поверхности электрода, т. е. И31ГОС рабочей части электрода.

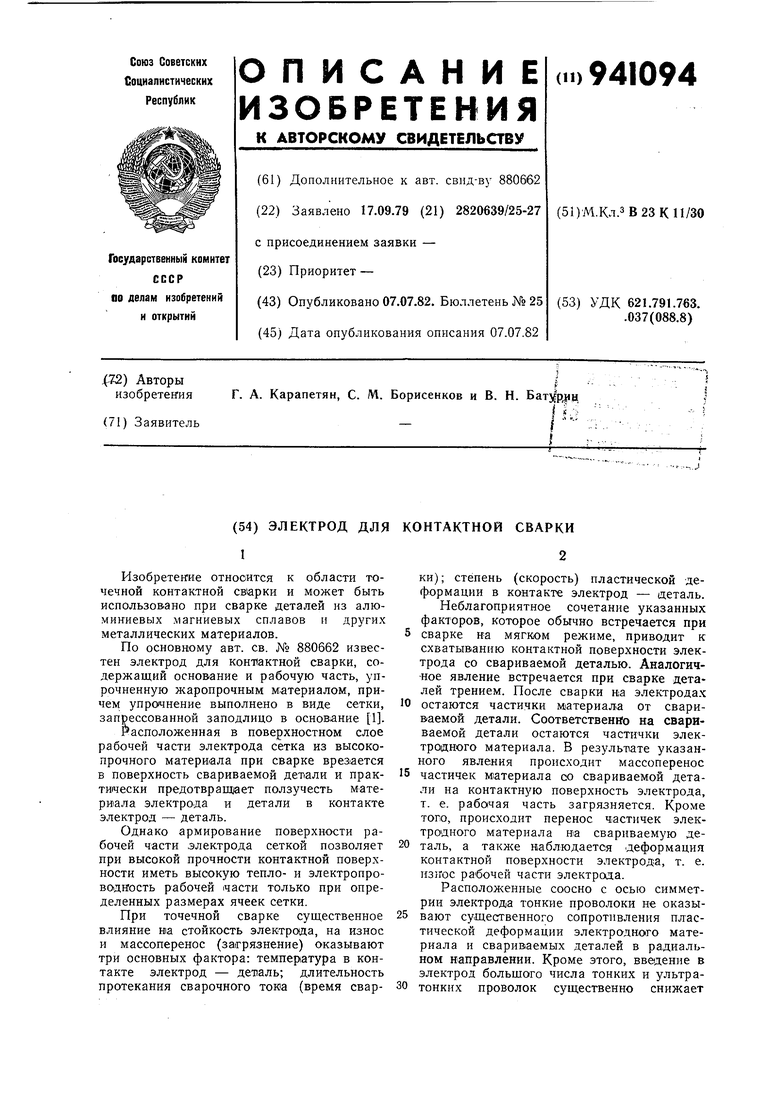

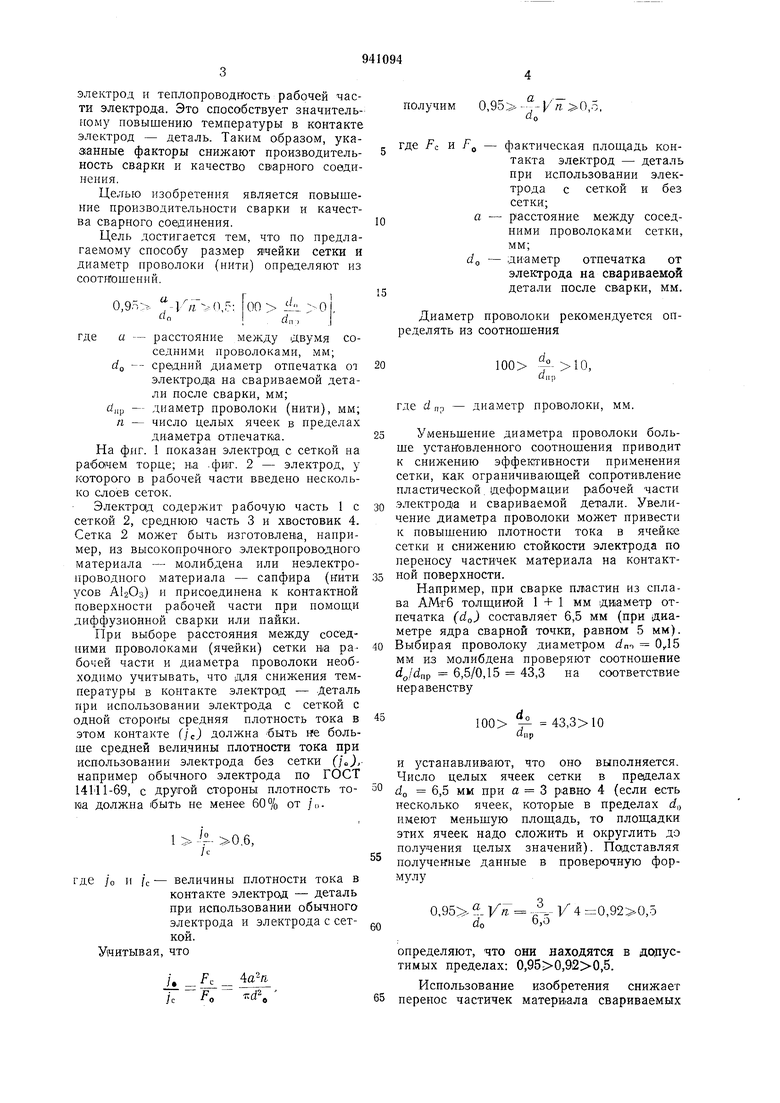

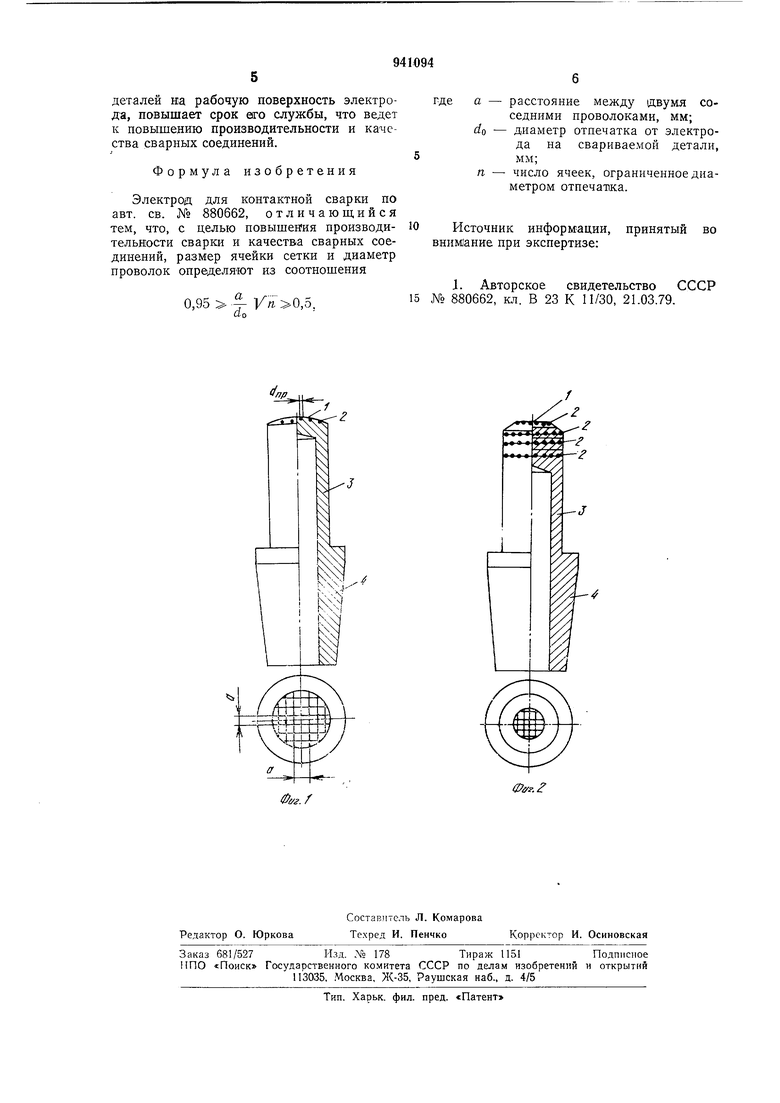

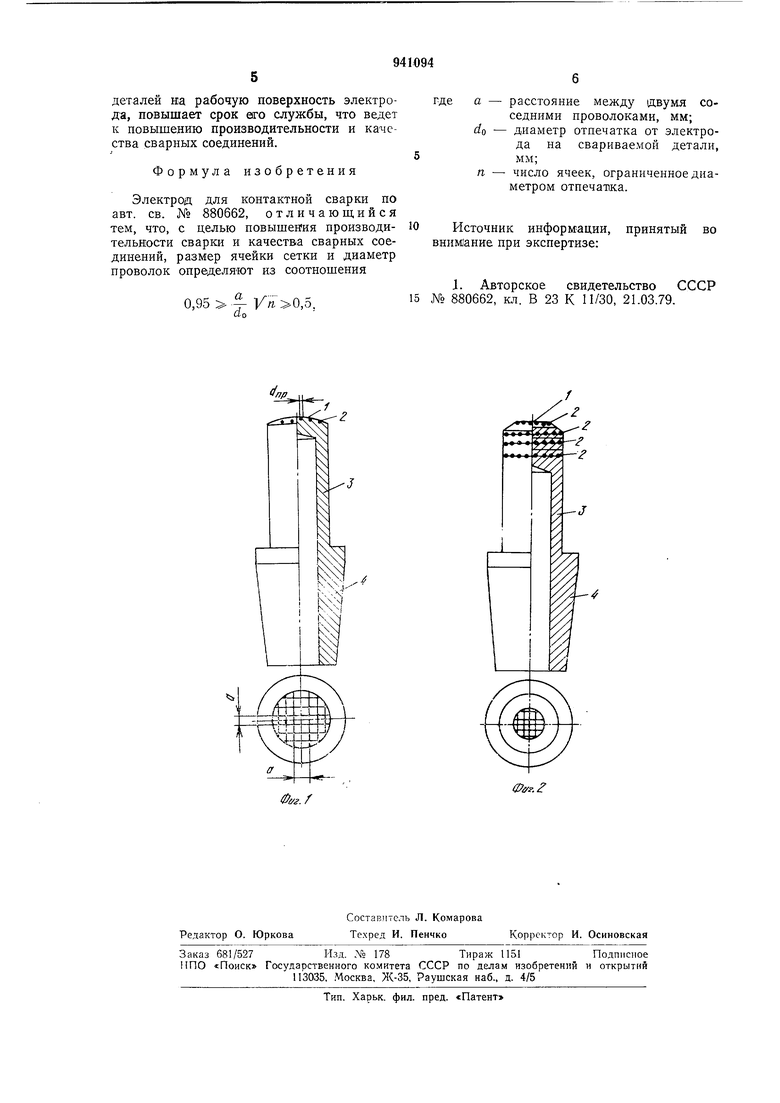

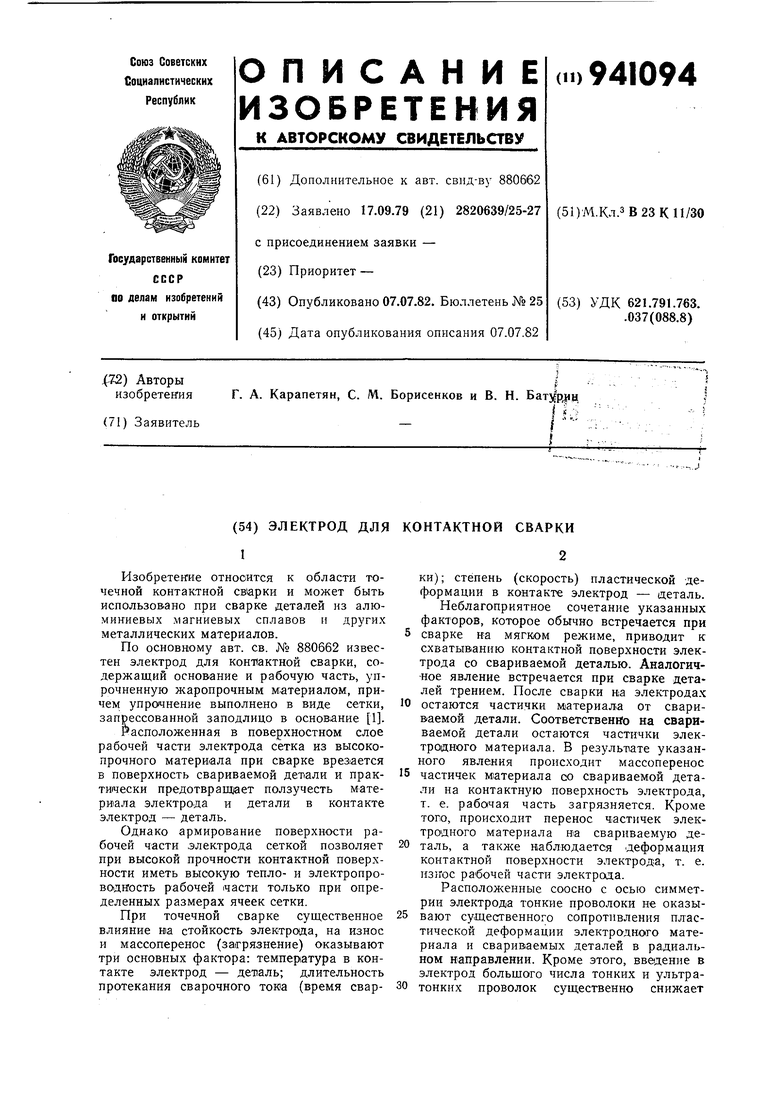

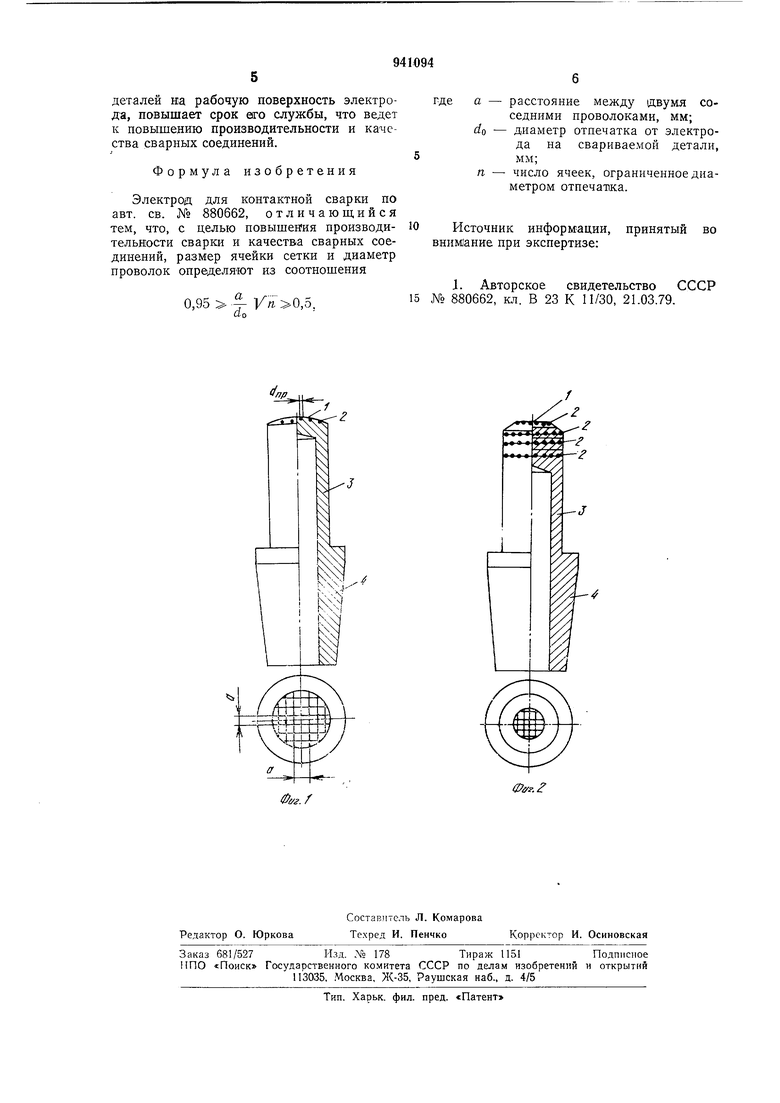

Расположенные соосно с осью симметрии электрода тонкие проволоки не оказы25вают существенного сопротивления пластической деформации электродного материала и свариваемых деталей в радиальном направлении. Кроме этого, введение в электрод больщого числа тонких и ультра30тонких проволок существенно снижает электрод и теплопроводность рабочей части электрода. Это способствует значительному повышению температуры в контакте электрод - деталь. Таким образом, указанные факторы снижают производительность сварки и качество CBiapnoro соединения. Целью изобретения является повышение производительности сварки и качества сварного соединения. Цель достигается тем, что по предлагаемому способу размер ячейки сетки и диаметр проволоки (иити) определяют из соотнйшений. 0,9Я (- 00 1 --0 I dn, а - расстояние между двумя соседними проволоками, мм; dg - средний диаметр отпечатка от электрода на свариваемой детали после сварки, мм; й„р - диаметр проволоки (нити), мм; л - число целых ячеек в пределах диаметра отпечатка. На фиг. 1 показан электрод с сеткой па рабочем торце; на .фит. 2 - электрод, у которого в рабочей части введено несколько слоев сеток. Электрод содержит рабочую часть 1 с сеткой 2, среднюю часть 3 и хвостовик 4. Сетка 2 может быть изготовлена, например, из высокопрочного электропроводного материала - молибдена или неэлектропроводного материала - сапфира (нити усов АиОз) и присоединена к контактной поверхности рабочей части при помош,и диффузионной сварки или пайки. При выборе расстояния между соседними проволоками (ячейки) сетки на рабочей части и диаметра проволоки необходимо учитывать, что для снижения температуры в контакте электрод - .Деталь при использовании электрода с сеткой с одной сторовы средняя плотность тока в этом контакте (jc) должна быть не больше средней величины плотности тока при использовании электрода без сетки (j),например обычного электрода по ГОСТ 14М1-69, с другой стороны плотность тока должна быть не менее 60% от /„. 1 о,б, где /о и /с - величины плотности тока в контакте электрод - деталь при использовании обычного электрода и электрода с сеткой. У1читывая, что /. - . - i FO d получим 0,95 - ,о, где fc и - фактическая площадь контакта электрод - деталь при использовании электрода с сеткой и без сетки; а - расстояние между соседними проволоками сетки, мм; do - диаметр отпечатка от электрода на свариваемой детали после сварки, мм. Диаметр проволоки рекомендуется определять из соотношения 100 - 10, d,,,, где d „у - диаметр проволоки, мм. Уменьшение диаметра проволоки больше установленного соотношения приводит к снижению эффективности применения сетки, как ограничиваюш,ей сопротивление пластической. деформации р1абочей части .электрода и свариваемой детали. Увеличение диаметра проволоки может привести к повышению плотности тока в ячейке сетки и снижению стойкости электрода по переносу частичек материала на контактной поверхности. Например, при сварке пластин из сплава АМгб толш.иной 1 + 1 мм янаметр отпечатка (do) составляет 6,5 мм (при якаметре ядра сварной точки, равном 5 мм). Выбирая проволоку диаметром (inn 0,15 мм из молибдена проверяют соотношение djdnp 6,5/0,15 43,3 на соответствие неравенству 100 43, и устанавливают, что оно выполняется. Число целых ячеек сетки в пределах do 6,5 мм при а 3 piaBHo 4 (если есть несколько ячеек, которые в пределах d,, имеют меньшую площадь, то площадки этих ячеек надо сложить и округлить до получения целых значений). Подставляя полученные данные в проверочную формулу0,95 УП Д- У 4 0,,5 do6,0 определяют, что они находятся в додустимых пределах: 0,,,5. Использование изобретения снижает перенос частичек материала свариваемых

деталей на рабочую поверхность электрода, повышает срок его службы, что ведет к повышению производительности и качества сварных соединений.

Формула изобретения

Электрод для контактной сварки по авт. св. № 880662, отличающийся тем, что, с целью повышения производительности сварки и качества сварных соединений, размер ячейки сетки и диаметр проволок определяют из соотношения

0,95 ,5.

flo

где а - расстояние между двумя соседними проволоками, мм; do - диаметр отпечатка от электрода на свариваемой детали, 5мм;

п - число ячеек, ограниченное диаметром отпечат1ка.

iO Источник информации, принятый во вним1ание при экспертизе:

1. Авторское свидетельство СССР 15 № 880662, кл. В 23 К П/30, 21.03.79.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ВЕЛИЧИНЫ ИЗНОСА РАБОЧИХ ПОВЕРХНОСТЕЙ ЭЛЕКТРОДОВ ПРИ СВАРКЕ ДИСТАНЦИОНИРУЮЩЕЙ РЕШЕТКИ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ ЯДЕРНОГО РЕАКТОРА ПОСЛЕ СМЕНЫ ЭЛЕКТРОДОВ ИЛИ ПЕРЕХОДА НА ДРУГОЙ ТИП ДИСТАНЦИОНИРУЮЩЕЙ РЕШЕТКИ | 2006 |

|

RU2323807C2 |

| Способ дуговой точечной сварки | 1990 |

|

SU1729712A1 |

| Способ электродуговой точечной сварки плавящимся электродом | 1984 |

|

SU1507548A1 |

| Способ подготовки деталей из алюминиевых сплавов к контактной точечной и шовной сварке | 1982 |

|

SU1138277A1 |

| СПОСОБ СВАРКИ ДИСТАНЦИОНИРУЮЩИХ РЕШЕТОК ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК ЯДЕРНЫХ РЕАКТОРОВ | 1998 |

|

RU2152085C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК ВАЛОВ | 1998 |

|

RU2133183C1 |

| Устройство для контактной точечной сварки | 1981 |

|

SU1098716A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СЕТОК | 2004 |

|

RU2270082C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ЭЛЕКТРОЛИЗА ВОДНОГО РАСТВОРА ХЛОРИДА НАТРИЯ | 1986 |

|

RU2054050C1 |

г. /

КУ.

Авторы

Даты

1982-07-07—Публикация

1979-09-17—Подача