(54) МАШИНА ДЛЯ СВАРКИ ТРЕНИЕМ 12

Изобретение касается сварки, а именно оборудования для сварки металлов трением, и может быть использовано для приварки деталей типа колец к валам, осям, трубам по их наружной поверхности в заданном по длине месте.

Известна машина для сварки трением деталей по сопрягаемым цилиндрическим поверхностям, одна из которых охватываемая, а другая - охватывающая, содержащая корпус с цанговым механизмом для зажатия охватываемой детали и гидроцилиндром, привод вращения охватываемой детали и механизм для обжатия охватывающей детали 1.

На известной мащине производится так называемая охватывающая сварка трением. По характеру контакта свариваемых поверхностей двух деталей момент трения в случае такой сварки должен быть значительно выще, так как плечо этого момента постоянно и равно радиусу цилиндрической детали, тогда как при стыковой сварке - плечо момента изменяется от нуля на оси детали до радиуса на периферии.

Вследствие этого требуется значительное увеличение зажимных усилий для удержания свариваемых деталей при схватывающей сварке. В известной машине в месте приварки кольца деталь имеет коническую форму для облегчения фиксации взаимного расположения свариваемых деталей и уменьшения усилий зажатия.

При сварке деталей по цилиндрическим 5 поверхностям для зажатия деталей требуются большие усилия, которые невозможно обеспечить на известной машине.

Целью изобретения является расширение технологических возможностей и улучшение качества сварки путем увеличения усилия зажатия деталей.

Поставленная цель достигается тем, что гидроцилиндр механизма для зажатия охватываемой детали связан с приводом вращения, снабжен соединенным с ним валом с отверстием для подачи рабочей среды ц выполнен с бесштоковым кольцевым поршнем, взаимодействующим с цангой, при этом в торце вала выполнено углубление

20 для размещения охватываемой детали, а механизм для обжатия охватывающей детали закреплен на корпусе механизма для зажатия охватываемой детали.

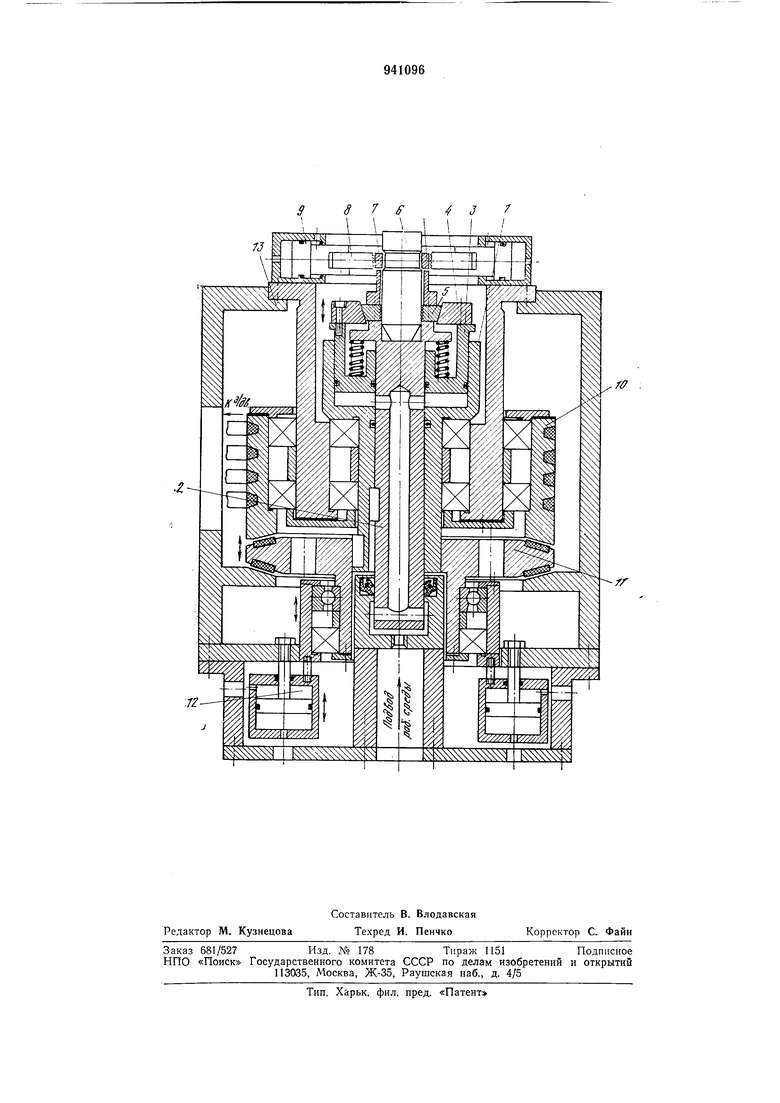

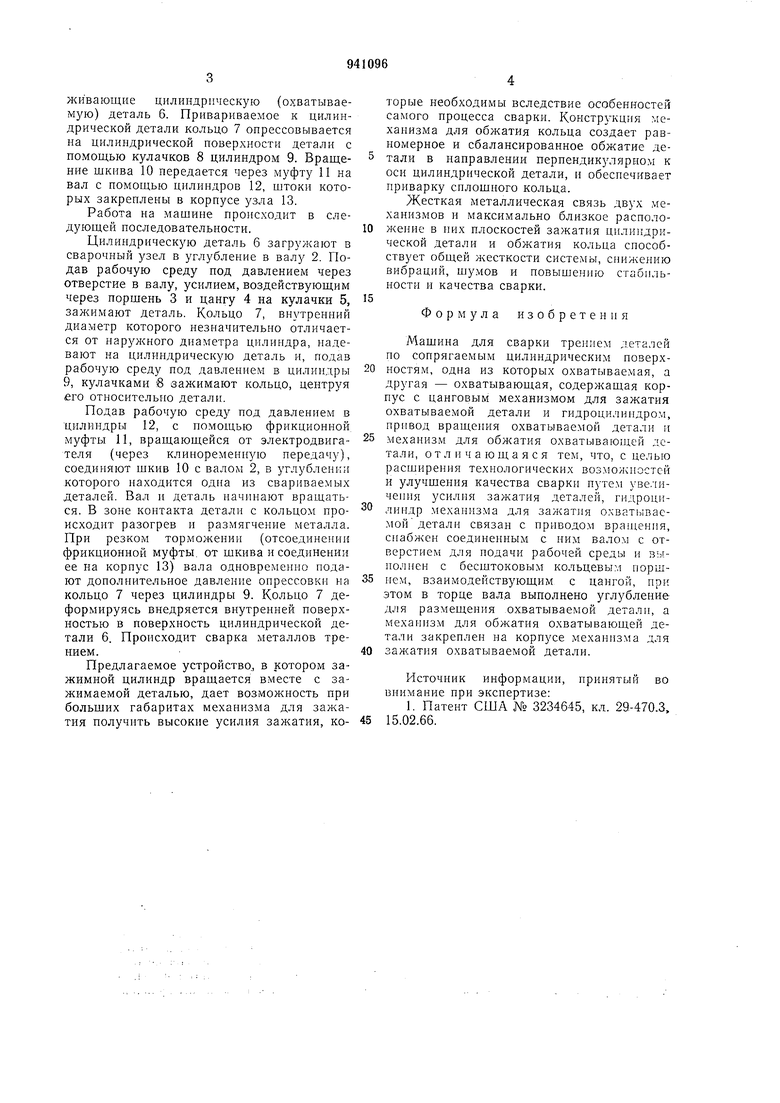

На чертеже изображена предлагаемая

25 мащина, разрез.

Машина для сварки трением состоит из цилиндра 1 и вала 2, между которыми закреплен бесщтоковый кольцевой поршень 3, скрепленный с цангой 4. На конусной

30 части цанги 4 размещены кулачки 5, удерл ивающие цилиндрическую (охватываемую) деталь 6. Привариваемое к цилиндрической детали кольцо 7 оирессовывается на цилиндрической иоверхности детали с цомощью кулачков 8 цилиндром 9. Вращение шкива 10 передается через муфту 11 на вал с помощью цилиндров 12, штоки которых закреплены в корпусе узла 13.

Работа на машине происходит в следующей последовательности.

Цилиндрическую деталь 6 загружают в сварочный ззел в углубление в валу 2. Подав рабочую среду под давлением через отверстие в валу, усилием, воздействующим через поршень 3 и цангу 4 на кулачки 5, зал имают деталь. Кольцо 7, внутренний диаметр которого незначительно отличается от нарул ного диаметра цилиндра, надевают на цилиндрическую деталь и, подав рабочую среду под давлением в цилиндры 9, кулачками 8 зажимают кольцо, центруя его относительно детали.

Подав рабочую среду под давлением в цилиндры 12, с цомощью фрикционной муфты 11, вращающейся от электродвигателя (через клиноременную передачу), соединяют шкив 10 с валом 2, в углублении которого находится одна из свариваемых деталей. Вал и деталь начинают вращаться. В зоне контакта детали с кольцом происходит разогрев и размягчение металла. При резком торможении (отсоединении фрикционной муфты, от шкива и соединении ее на корпус 13) вала одновременно подают дополнительное давление опрессовки на кольцо 7 через цилиндры 9. Кольцо 7 деформируясь внедряется внутренней поверхностью в поверхность цилиндрической детали 6. Происходит сварка металлов трением.

Предлагаемое устройство., в котором зажимной цилиндр вращается вместе с зажимаемой деталью, дает возможность при больших габаритах механизма для зажатия получить высокие усилия зажатия, которые необходимы вследствие особенностей самого процесса сварки. Конструкция механизма для обжатия кольца создает равномерное и сбалансированное обжатие детали в направлении перпендикулярном к оси цилиндрической детали, и обеспечивает приварку силощного кольца.

Жесткая металлическая связь двух .механизмов и максимально близкое расположение в них плоскостей зажатия цнли1 дрической детали и обжатия кольца способствует общей жесткости системы, снижению вибраций, шу.мов и повышению стабильности и качества сварки.

Формула изобретения

Машина для сварки трением деталей но сопрягаемым цилиндрическим поверхностя1М, одна из которых охватЕ гваемая, а другая - охватывающая, содержащая корпус с цанговым механизмом для зажатия охватываемой детали и гидроцилиндром, привод вращения охватываемой детали н

механизм для обжатия охватываюндей детали, отличающаяся тем, что, с целью расширения технологических возможностей и улучшения качества сварки путем увеличения усилия зажатия деталей, гидроц линдр механизма для зажатия охватываемойдетали связан с приводом вращения, снабжен соединенным с ним валом с отверстием для иодачи рабочей среды и вынолиен с бесштоковым кольцевым поршнем, взаимодействующим с цангой, при этом в торце вала выполнено углубление для размещения охватываемой детали, а механизм для обжатия охватывающей детали закреплен на корпусе механизма для

зажатия охватываемой детали.

Источник информации, принятый во внимание при экспертизе:

1. Патент США № 3234645, кл. 29-470.3. 15.02.66.

8 7 е j

UuLJ™,

г шНй

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ СВАРКИ ТРЕНИЕМ ТЕЛ ВРАЩЕНИЯ | 2011 |

|

RU2506146C2 |

| Пресс | 1983 |

|

SU1165545A1 |

| Автомат для ударной конденсаторной сварки | 1988 |

|

SU1549705A1 |

| Машина для инерционной сварки трением | 1986 |

|

SU1412913A1 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ ОБОЛОЧЕК ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ КОНТАКТНО-СТЫКОВОЙ СВАРКОЙ С ПОМОЩЬЮ ЗАГЛУШЕК | 2011 |

|

RU2480314C2 |

| Машина для сварки трением | 1978 |

|

SU730513A1 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

| Устройство для сварки трением | 1984 |

|

SU1326415A1 |

| Устройство для многоточечной контактной сварки | 1981 |

|

SU1006129A1 |

| Машина для сварки трением | 1984 |

|

SU1253754A1 |

Авторы

Даты

1982-07-07—Публикация

1977-12-19—Подача