(54) СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ

1

Изобретение относится к сварочным материалам, а именно к составу электродного покрытия для нанесения на конец неплавящегося электрода.

Известны различные электродные по- 5 крытия, например состав, содержащий двуокись циркония {.

Однако это покрытие возможно изготовить только в условиях специалированного производства. Так как до температуры Ю 1200° двуокись циркония является электроизолятором, то электродами с покрытием из двуокиси циркония с больщим объемом покрытия затруднен процесс возбуждения дуги, в начальный момент свар- 15 ки вольфрамовая нить подвергнута высоким токовым нагрузкам, что выводит ее из строя.

Наиболее близким к изобретению является покрытие, наносимое на подслой 20 молибдена и содержащее водный раствор жидкого стекла и одного или нескольких окислов циркония, бария, стронция или цезия 2.

Однако это покрытие имеет малый срок 25 службы и низкую стойкость к токовым нагрузкам. Возникают значительные трудности в обеспечении постоянства плотности покрытия на всей поверхности электрода как при нанесении пасты, из-за коле- 30

баний зернистости порощков в щираких диапазонах (10-500 мкм), так и при нанесении покрытия методом окунания и опрессовки, из-за появления эксцентричности распределения покрытия. Неравномерная плотность приводит к неравномерному распределению токовых нагрузок по сечению электрода, что сказывается на устойчивости горения дуги и стойкости покрытия к разрущению. Кроме того, такое покрытие обладает гигроскопическими свойствами, что связано с обязательной просущкой и прокалкой электродов перед эксплуатацией.

Заостренная часть рабочего конца неплавящегося электрода, как правило, подвергается шлифовке, а покрытие, наносимое на щлифованную поверхность, имеет низкую сцепляемость с основой, происходят сколы покрытия, что сказывается на качестве и стабильности горения дуги, стойкости рабочего стержня и разрущению.

Цель изобретения - повыщение стабильности горения дуги.

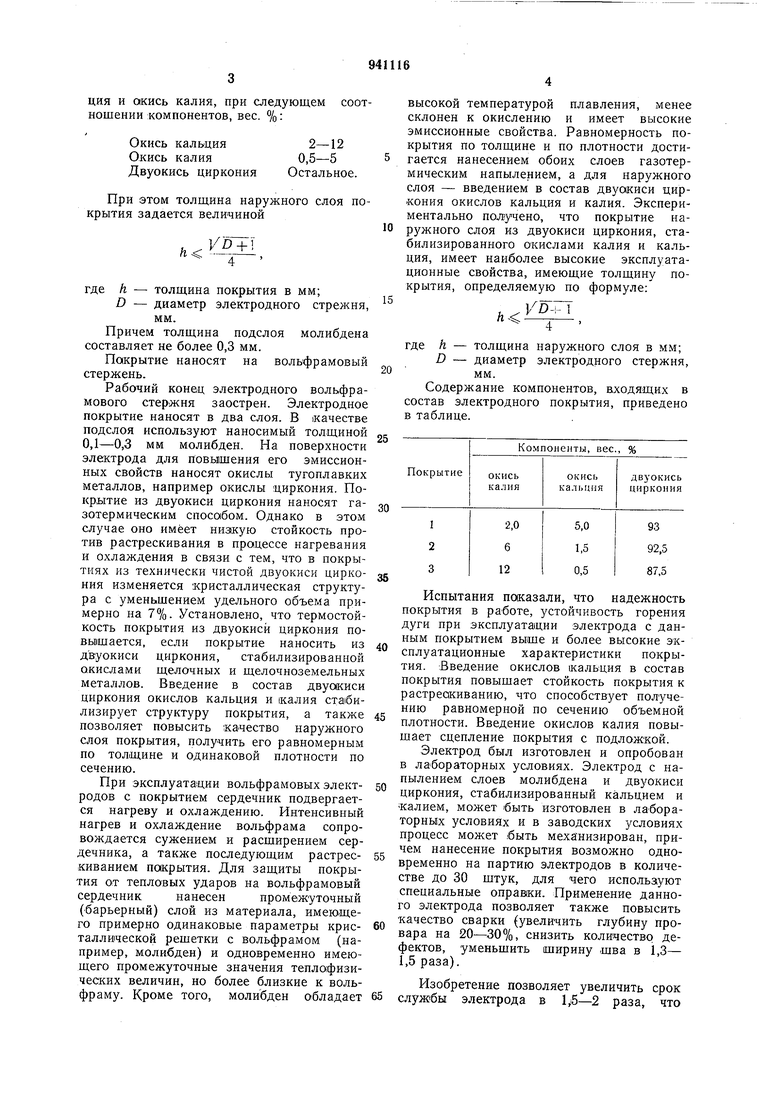

Цель достигается тем, что состав электродного покрытия для нанесения на конец неплавящегося электрода на подслой молибдена, содержащий двуокись циркония, дополнительно содержит окись кальция и окись калия, при следующем соотношении компонентов, вес. %: 2-12 Окись кальция 0,5-5 Окись калия Двуокись циркония Остальное. При этом толщина наружного слоя покрытия задается величиной ., где h - толщина покрытия в мм; D - диаметр электродного стрежня, мм. причем толщина подслоя молибдена составляет не более 0,3 мм. Покрытие наносят на вольфрамовый стержень. Рабочий конец электродного вольфрамового стержня заострен. Электродное покрытие наносят в два слоя. В качестве подслоя используют наносимый толщиной 0,1-0,3 мм молибден. На поверхности электрода для повышения его эмиссионных свойств наносят окислы тугоплавких металлов, например окислы циркония. Покрытие из двуокиси циркония наносят газотермическим способом. Однако в этом случае оно имеет низкую стойкость против растрескивания в процессе нагревания и охлаждения в связи с тем, что в покрытиях из технически чистой двуокиси циркония изменяется кристаллическая структура с уменьшением удельного объема примерно иа 7%. Установлено, что термостойкость покрытия из двуокиси циркония повышается, если покрытие наносить из двуокиси циркония, стабилизированной окислами щелочных и щелочноземельных металлов. Введение в состав двуокиси циркония окислов кальция и калия стабилизирует структуру покрытия, а также позволяет повысить качество наружного слоя покрытия, получить его равномерным по толщине и одинаковой плотности по сечению. При эксплуата1ции вольфрамовых электродов с покрытием сердечник подвергается нагреву и охлаждению. Интенсивный нагрев и охлаждение вольфрама сопровождается сужением и расширением сердечника, а также последующим растрескиванием покрытия. Для защиты покрытия от тепловых ударов на вольфрамовый сердечник нанесен промежуточный (барьерный) слой из материала, имеющего примерно одинаковые параметры кристаллической решетки с вольфрамом (например, молибден) и одновременно имеющего промежуточные значения теплофизических величин, но более близкие к вольфраму. Кроме того, молибден обладает высокой температурой плавления, менее склонен к окислению и имеет высокие эмиссионные свойства. Равномерность покрытия по толщине и по плотности достигается нанесением обоих слоев газотермическим напылением, а для наружного слоя - введением в состав двуокиси циркония окислов кальция и калия. Экспериментально получено, что покрытие наружного слоя из двуокиси циркония, стабилизированного окислами калия и кальция, имеет наиболее высокие эксплуатационные свойства, имеющие толщину покрытия, определяемую по формуле: т где h - толщина наружного слоя в мм; D - диаметр электродного стержня, Содержание компонентов, входящих в состав электродного покрытия, приведено в таблице. Компоненты, вес., Испытания показали, что надежность покрытия в ра-боте, устойчивость горения дуги при эксплуатации электрода с данным покрытием выше и более высокие эксплуатационные характеристики покрытия. Введение окислов кальция в состав покрытия повышает стойкость покрытия к растрескиванию, что способствует получению равномерной по сечению объемной плотности. Введение окислов калия повышает сцепление покрытия с подложкой. Электрод был изготовлен и опробован в лабораторных условиях. Электрод с напылением слоев молибдена и двуокиси циркония, стабилизированный кальцием и калием, может быть изготовлен в лабораторных условиях и в заводских условиях процесс может .быть механизирован, причем нанесение покрытия возможно одновременно на партию электродов в количестве до 30 штук, для чего используют специальные оправки. Применение данного электрода позволяет также повысить качество сварки (увеличить глубину провара на 20-30%, снизить количество дефектов, уменьшить ширину шва в 1,3- 1,5 раза). Изобретение позволяет увеличить срок службы электрода в раза, что

уменьшает расход дорогостоящего вольфрама на . Введение в состав покрытия окислов кальция и калия позволяет избежать расщепления конца электрода в процессе сварки, повыщает надежность работы электрода. Нанесение покрытия из двуокиси циркония, стабилизированой окислами кальция и калия, газотермическим напылением улучшает эксплуатационные качества покрытия (достигнута равномерная плотность и толщина покрытия), при этом исключается растрескивание покрытия, повыщается его стойкость против разрущения при нагреве. Улучшаются механические свойства покрытия.

Формула изо б р е т е н и я

Состав электродного покрытия для нанесения на конец неплавящегося электрода

на подслой молибдена, содержащий двуокись циркония, отличающийся тем, что, с целью повышения стабильности горения дуги, он дополнительно содержит окись кальция и окись калия, при следующем соотнощении компонентов, вес. %:

Окись кальция Окись калия Двуокись циркония

Источники информации, принятые во внимание при экспертизе:

СССР

1. Авторское свидетельство № 421458, кл. В 23 К 36/02, 1972.

2. Патент ФРГ № 1170760, кл. 49 h 36/01, 1968 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДНЫЙ УЗЕЛ ГАЗОРАЗРЯДНОЙ ЛАМПЫ | 1973 |

|

SU393781A1 |

| ЖАРОСТОЙКИЙ МАТЕРИАЛ | 2000 |

|

RU2178958C2 |

| НАНОСТРУКТУРИРОВАННЫЙ СВАРОЧНЫЙ МАТЕРИАЛ | 2013 |

|

RU2544317C2 |

| Флюс для механизированной сварки | 1973 |

|

SU598717A1 |

| Неплавящийся электрод | 1984 |

|

SU1224127A1 |

| Состав электродной проволоки | 1979 |

|

SU890650A1 |

| НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД | 1972 |

|

SU421458A1 |

| Электродное покрытие | 1978 |

|

SU685465A1 |

| Состав неплавящегося электрода | 1978 |

|

SU774870A1 |

| Состав сварочного материала для сварки стальных конструкций,металлизированных слоем алюминия | 1983 |

|

SU1113231A1 |

Авторы

Даты

1982-07-07—Публикация

1980-07-16—Подача