. Изобретение относится к сварочному оборудованию, в особенности к устройствам для подготовки труб под сварку, в частности в стесненных условиях, и найдет применение в химической, энергетической и других отраслях про1мышленности, где применяется сварка трубопроводов.

Известно устройство для временной фиксации двух параллельных трубопроводов ,1, содержащее корпус, размещенные в нем два зажима для труб и механизм их привода.

Основным недостатком этого устройства является то, что после обработки труб его невозможно быстро удалить из зоны сборки.

Известно устройство для центрирования труб при их стыковке 2, содержащее корпус с неподвижной призмой и направляющей, в которой смонтирована подвижная призма.

Однако таким устройством нельзя центрировать С-образные трубы с двумя трубами одновременно. Кроме того, это устройство нельзя дистанционно снять с изделия.

Целью изобретения является повыщекие качества при сборке С-образных труб с прямолинейными трубами, с отклонением в межцентровом расстоянии колен труб.

Для этого устройство, содержащее корпус с неподвижной призмой и направляющей, в которой смонтирована подвижная призма, снабжено дополнительной направляющей, смонтированной в корпусе параллельно первой направляющей, и узлом фиксации С-образных труб, выполненным в виде размещенных на дополнительной направляющей с возможностью поворота

10 двух подпружиненных к призмам упоров, а также установленного на первой направляющей, между упомянутыМИ упорами, с возможностью поворота и с возможностью перемещения перпендикулярно к продольной оси направляющих клина, при этом на корпусе закреплены плавающие опоры для корректировки полол ения всего устройства в плоскости, параллельной продольным осям направляющих.

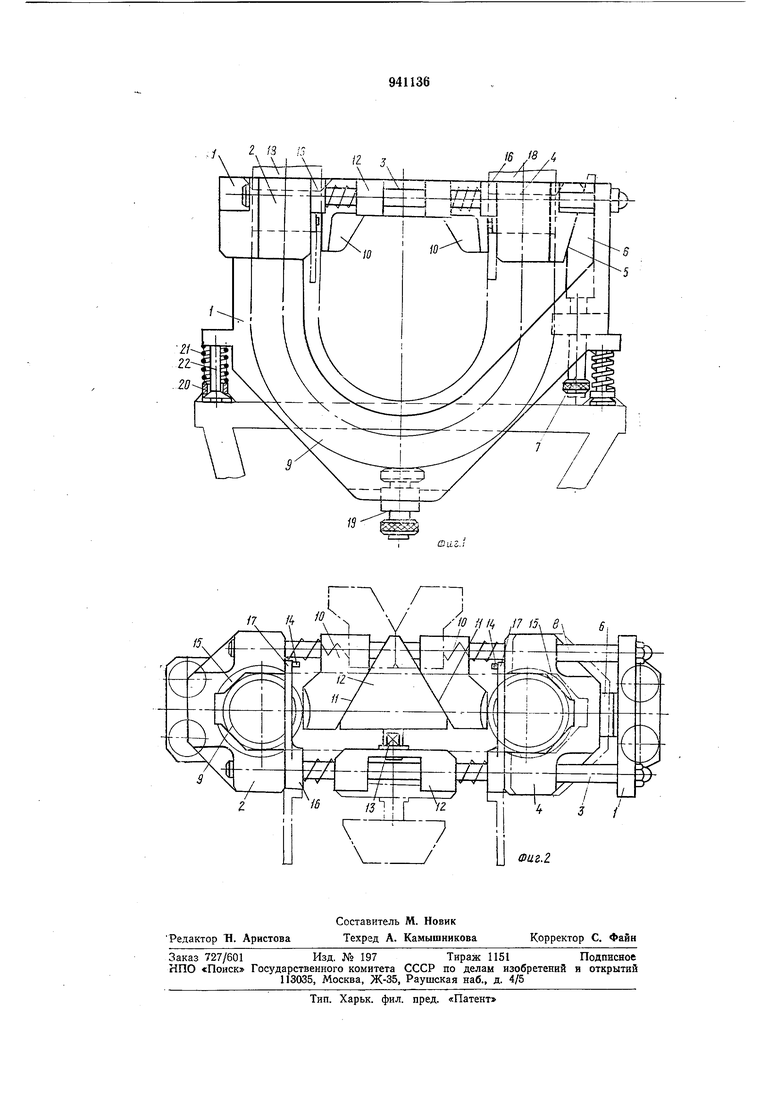

20 На фиг. 1 представлено предлагаемое устройство, общий вид; на фиг. 2 - то ж;е, в;1д сверху.

Устройство содержит С-образный корпус 1 и неподвижную призму 2, между которыми закреплена направляющая 3. На последней установлена с возможностью перемещения подвижная призма 4, имеющая поверхность 5, взаимодействующую с клином 6, установленным на винте 7, смон30 тированным в .корпусе 1, в котором между

призмами 2 и 4 размещена параллельно паправляющей 3 дополнительная направляющая 8. Устройство снабжено механизмом фиксации калача 9, выполненным в виде двух подпружиненных .к лризмам 2 и 4 упоров 10, имеющих клиновую поверхность 11, ответную поверхности клина 12. Упоры 10 установлены с возможностью поворота на направляющей 8, а клин 12 размещен -с возможностью поворота на направляющей 3, при этом клин 12 установлен с возможностью перемещения на винте 13. На направляющей 3 между призмам н 2 и 4, имеющими штыри 14 н заходные копуса 15, установлены подпружиненные к клину 12 откидные ограничители 16, имеющие на свободном конце защелку 17, взаимодействующую с штырями 14.

Для поджима калача 9 к трубам 18 корпус 1 снабжен подпружиненным винтом 19 и установлен на плавающих опорах, выполненных в виде гнезда 20 с размещенной в нем подпружиненной пружиной 21 пятой 22.

Устройство работает следующим образом.

Устройство перед доставкой в рабочую зону устанавливают и закрепляют па трапспортной кабине (на фигурах не позана). В призмы 2 и 4 заводят калач 9 и поджимают винтом 19 до соприкосновения с ограничителями 16. Вращением винта 13 перемещают клин 12 до соприкосновения упоров 10 с калачом 9. В подпружиненном состоянии калач 9 занимает среднее положеНИе, обеспечивая зазор мел-еду губками призм 2 и 4. Ограничители 16 снимают с защелок 17 и поворачивают относительно направляющей 3, тем самым освобождая торцы калача 9. В таком положении устройство доставляют с помощью транспортной кабины к стыкуемым трубам 18. При подаче устройства с калачом 9 вертикально вверх трубы 18, упираясь в заходные конуса 15 призм 2, 4 и упоры 10, сжимают пружины 21 и выводят пяты 22 из гнезд 20. Происходит смещение устройства в горизонтальной плоскости и трубы 18 попадают в отверСтия, ограниченные призмами 2, 4 и упорами 10. После поджима торцов калача 9 к трубам 18 вращением винта 7 перемещают клин 6 и призмой 4 поджимают калач 9 до упора в призму 2. При этом происходит самоцентрирование каждой трубы по трем точкам.

После прихватки труб 18 с калачом 9 производят снятие устройства. Вращая винт

7, перемещают клин 6 вниз и разжи.мают призмы 2 и 4. Вращая винт 19, перемещают корпус 1 вниз, при этом происходит поворот упоров 10 относительно направляющей 8 и клина 12 относительно направляющей 3 за счет сил трения или при соприкосновении с горизонтальной поверхностью калача 9. При дальпейшем опускании устройство легко снимается с изделия.

Предложенное устройство позволяет

сцентрировать калачи с трубками при различном межцентровом расстоянии, при этом, центрирование обеспечивается дистанционно с большой точностью.

Формула изобретения

ycTpoilcTBO для сборки труб под сварку, содержащее корпус с неподвижной призмой и направляющей, в которой смонтирована

подвижная лризма, отличающееся тем, что, с целью новышения качества при сборке С-образных трзб с отклонениями з межцентровом расстоянии колен труб с прямолинейными трубами, устройство снабжено

донолнительной направляющей, смонтированной в корпусе параллельно первой направляющей, и узлом фиксации С-образкых труб, выполненным в виде размещеннь х на дополнительной направляющей с возможностью поворота двух подпружиненных к призмам запоров, а также установленного на -первой направляющей, между упомянутыми упорами, с возможностью поворота и с возможностью перемещения перпендикулярно к продольной оси направляющих клина, при этом на корпусе закреплены плавающие опоры для корректировки положения всего устройства в плоскости, параллельной (Продольным осям направляющих.

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство СССР дгь 658349, кл. В 23 Р 19/02, 25.10.76.

2.Авторское свидетельство СССР № 659331, кл. В 23 К 37/04, 02.04.76 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для сварки неповоротных стыков труб | 1980 |

|

SU944842A1 |

| Устройство для резки цилиндрических изделий кумулятивной струей | 1979 |

|

SU893326A1 |

| Устройство для центрирования трубпРи СТыКОВКЕ пОд СВАРКу | 1979 |

|

SU846206A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ НЕПОВОРОТНЫХ СТЫКОВ ТРУБ | 1972 |

|

SU342745A1 |

| Устройство для слежения за стыком при сварке продольного шва свальцованной из ленты трубы | 1979 |

|

SU863270A1 |

| Устройство для сварки неповоротных стыков труб | 1985 |

|

SU1275852A1 |

| Зажимное устройство | 1984 |

|

SU1222475A1 |

| Устройство для сварки неповоротных стыков труб | 1980 |

|

SU959959A1 |

| Кантователь металлоконструкций под сварку | 1984 |

|

SU1234145A1 |

| Устройство для двухсторонней гибки профилей | 1990 |

|

SU1764739A1 |

Авторы

Даты

1982-07-07—Публикация

1980-12-08—Подача