(54) УСТРОЙСТВО ДЛЯ СЛЕЖЕНИЯ ЗА СТЫКОМ

ПРИ СВАРКЕ ПРОДОЛЬНОГО ШВА СВАЛЬЦОВАННОЙ Изобретение относится к сварочному производству, в частности к устройствам для слежения за стыком при сварке продольного шва свальцованной из ленты трубы. Известен автсматический регулятор направления электрода по стыку, содержащий усилитель, электромеханичес кое устройство перемещения, горелки, генератор высокочастотного тока, колебательный контур, а последовательно с генератором высокочастотного тока и сварочной горелкой включены кон денсатор и токосъемник 111 . Однако ввиду сложности данного устройства, требующего высококвалифицированного обслуживания и ремонта а также выхода из строя (сгорания) колебательного контура (расположенного на расстоянии 2-3 мм от зоны сварки) при непредвиденных остановка трубы, оно не находит своего применения в серийном производстве. Известно устройство для слежения за стыком при сварке продольного шва свальцованной из ленты трубы, содержащее смонтированные на основании ме ханизм перемещения трубы, соединенны между собой промежуточным механизме плавающие в плоскости, перпендикуИЗ ЛЕНТЫ ТРУБЫ лярной продольной.оси устройства, ползуны, несущие сварочную горелку и контактный датчик, взаимодействующий с кромкой стыка 2. Однако указанное устройство не обеспечивает требуемого качества сварных швов труб, так как недостаточна точность слежения за стыком свариваемых кромок. Целью изобретения является повышение качества сварных |Швов труб за счет улучшения точности слежения за стыком свариваемых кромок. Указанная цель достигается тем, что в устройстве для слежения за стыком при сварке продольного шва свальцованной из ленты трубы, содержгицем : смонтированные на основании механизм перемещения трубы, соединенные между собой промежуточным механизмом плавающие в плоскости, перпендикулярной пр9Дольной оси устройства, ползуны, несущие сварочную горелку и контактный датчик, взаимодействующий с кромкой стыка, промежуточный механизм выполнен в виде неподвижного зксцентрика поворотной оси индивидуального привода обоймы, несущей расположенные параллельно оси ее вращения плавающие

пгшьцы и подпружиненные относительно обоймы радиально расположенные толкатели для фиксации указанных пальцев, при этом поворотная обойма смонтировна на неподвижном эксцентрике с возможностью взаимодействия с его рабочей поверхностью, а торцы плавающих пальцев - с возможностью взаимодействия с торцами плавающих ползунов . I .

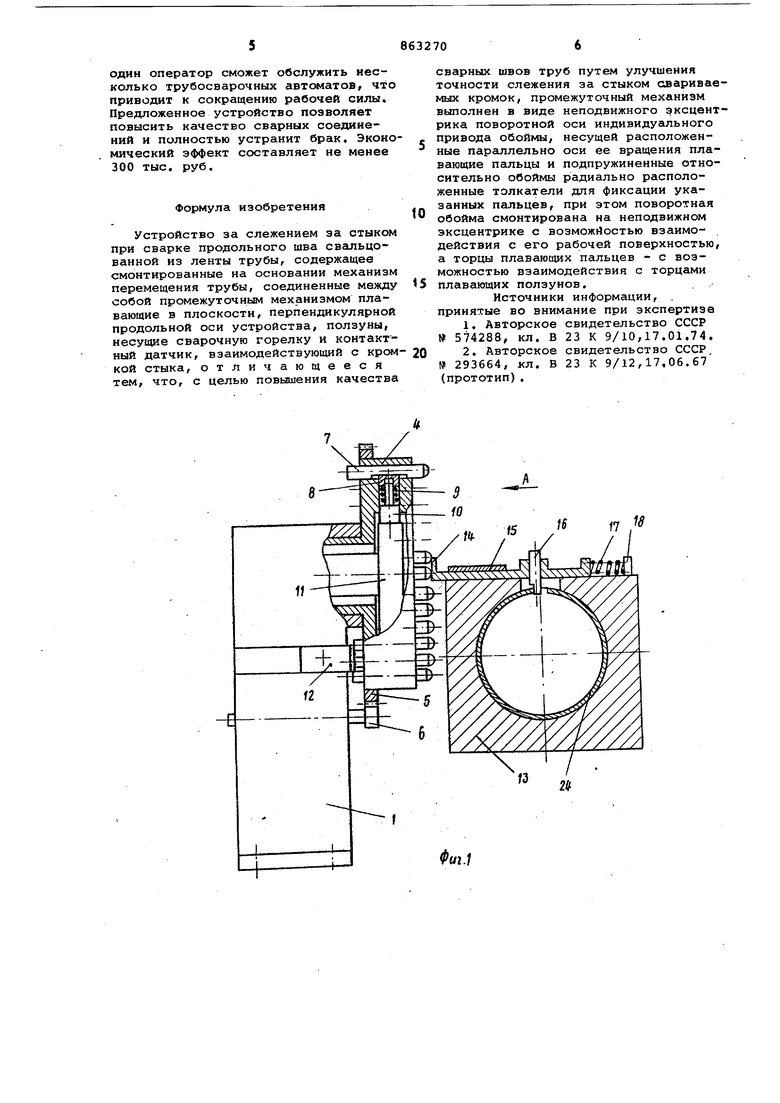

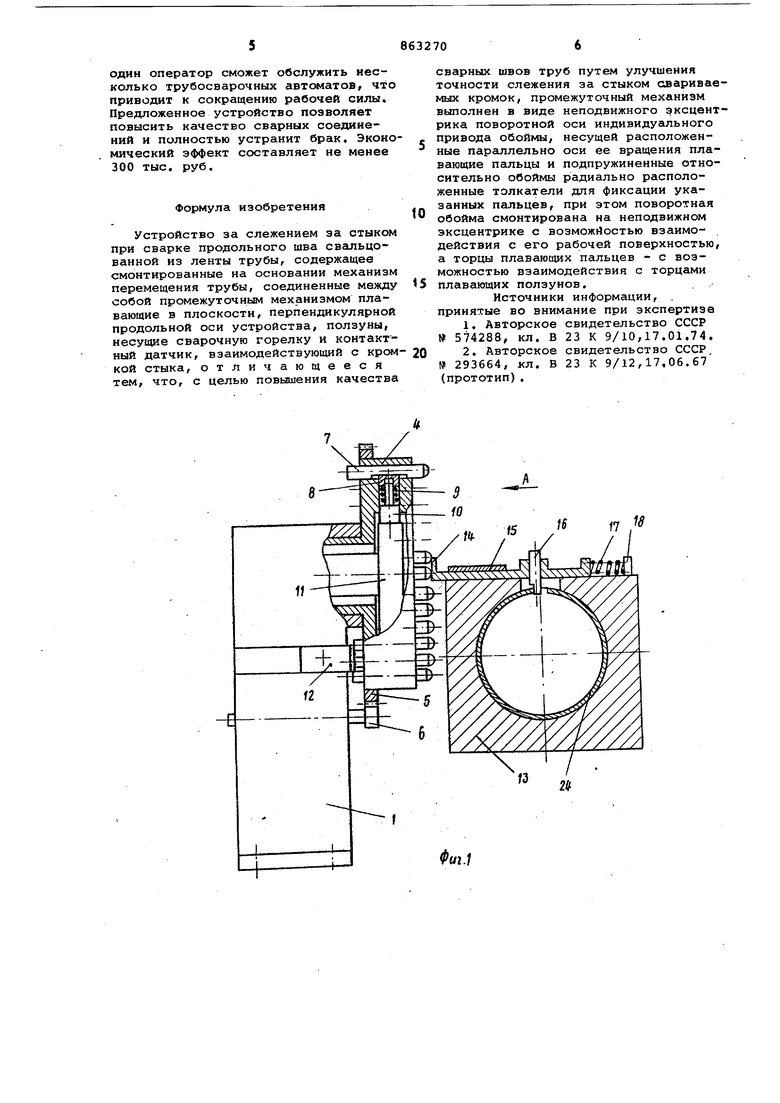

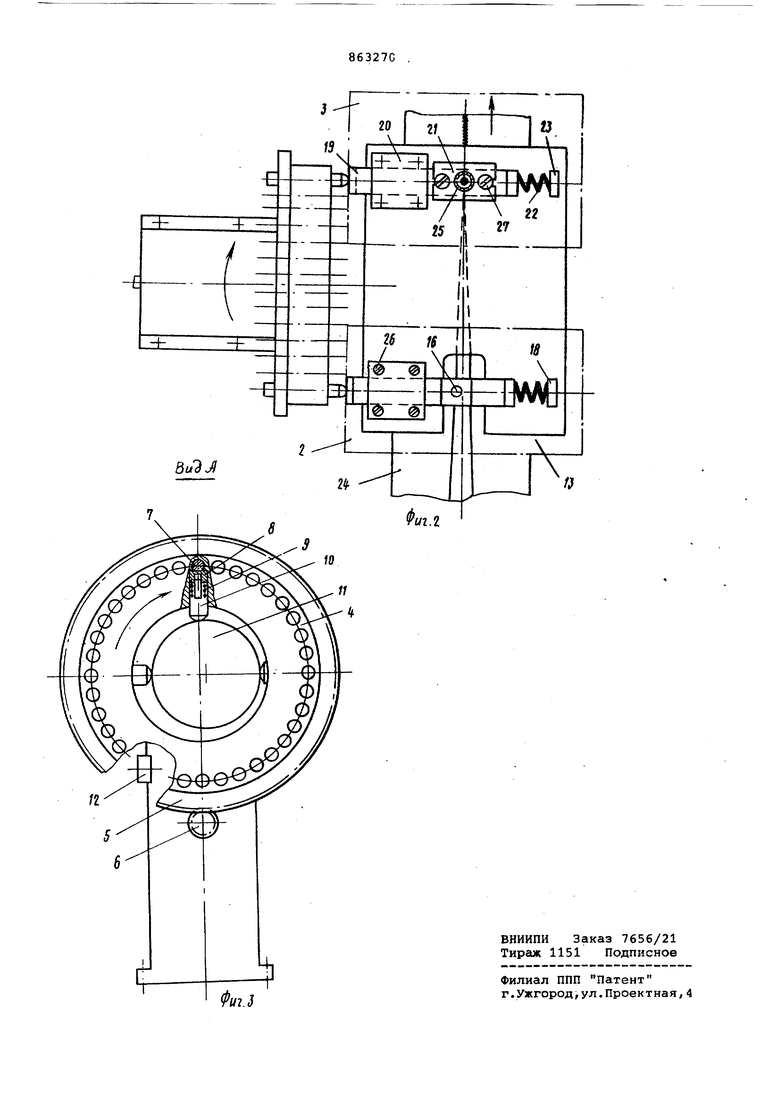

На фиг, 1 изображено устройство с частичным вырывом, общий вид; на фиг. 2 - тоже, вид сверху на фиг. 3 - вид А на фиг. 1.

Предлагаемое устройство содержит смонтированные на основании корпус 1 узел слежения 2, узел перемещения сварочной горелки в плоскости, перпендикулярной линии сварки, по стыку 3. Промежуточный механизм выполнен следующим образом. В корпусе 1 размещена вращающаяся обойма 4, кинематически связанная посредством шестерен 5 и 6 с приводом сварочного стыка; на торцовой поверхности обоймы 4 размещены подвижно установленные пальцы 7, имеющие индивидуальный прижим 8, пружину 9, толкатель 10, взаимодействующий с неподвижным круговым эксцентриком 11; на том же корпусе по ходу вращения обоймы 4 против пальцев 7 установлен упор 12. Узел слежения 2 и узел перемещения сварочной горелки по стыку 3 установлены на поверхности фильеры 13. Узел слежения 2 состоит из Г-образного ползуна 14, направляющей 15, контактного датчика 16, пружины 17, упора 18. Узел поперечного перемещения сварочной горелки по стыку 3 состоит из Г-образного ползуна 19, направляющей 20, горелкодержателя 21, пружины 22, упора 23. Соприкасающаяся с пальцами 7 поверхность Г-образного ползуна 19 выполнена достаточной для размещения двух пальцев 7, чтобы обеспечить их перекрыти в работе.

Устройство должно быть настроено на точность слежения в два этапа в следующей последовательности.

Первый этап. Время прохождения трубы 24 от контактного датчика 16 до сварочной горелки 25 должно быть равно времени прохождения пальца 7 от Г-образного ползуна 14 контактного датчика 16 до Г-образного ползуна 19 сварочной горелки 25, что достигается перемещением узла слежения 2 в нужную сторону вдоль оси свариваемой трубы 24, предварительно освободив винты 26.

Второй этап. Сварочная горелка 25 точно настраивается по центру стыка при освобожденных винтах 27,

Устройство работает следующим образом.

Металлическая лента сматывается с барабана, формируется, образовывая

трубу 24 системой формующих роликов (не показано), после чего вводится в фильеру 13, где одна кромка входит в соприкосновение с контактным датчиком 16. При дальнейшем перемещении трубы 24 происходит синхронное вращение обоймы 4 со свободно посаженными пальцами 7, которые, наталкивая на Г-образный ползун 14 контактного датчика 16, перемещаются, тем самым воспринимая от контактного датчика 1 геометрию профиля свариваемой кромки После выхода пальцев 7 из соприкосновения с Г-образным ползуном 14 контактного датчика 16 они постепенно начинают поджиматься посредством прижима 8 через пружину 9 толкателем 10, набегающего на равномерно увеличивающийся угол подъема неподвижно установленного кругового эксцентрика 11. Окончательно поджатые пальцы 7, поочередно входя в соприкосновение с Г-образным ползуном 19 сварочной горелки 25, производят коррекцию взаимного положения сварочной горелки и стыка в каждый момент прохождения пальцами профиля свариваемой кромки через сварочную горелку. После выхода пальцев 7 из соприкосновения с Г-образным ползуном 19 сварочной горелки. 25 они постепенно начинают освобождаться от поджатия и, набегая на неподвижный упор 12 (установленный на максимальную величину предполагаемой кривизны эквидистантных кромок стыка) перемещаются принимая исходное положение для Повторения цикла. Процесс слежения за свариваемой кромкой и наведения сварочной горелки на стык свариваемы кромок идет непрерывно.

Применение данного устройства позволяет изготавливать трубы из рулонной ленты с гарантированным совмещением сварочной горелки со стыком (несовмещенность не более + 0,01 мм) независимо от толщины ленты и диаметра трубы, это дает возможность получать сварные швы с минимально допустимой шириной, что повышает надежность и увеличивает ресурс более, чем в 3 раза по данным предварительных опытных работ. Простота конструкции, малая трудоемкость изготовления деталей, высокая точность наведения сварочной горелки на стык свариваемых кромок позволяют полностью заменить контактно-роликовую сварку внахлест, применяемую для изготовления рукавов и компенсаторов 0 70 мм и выше, на стыковую сварку с применением предложенного устройства. До применения предложенного устройства получение надежного сварного шва соединением кромок встык не представлялось возможным. Кроме того, простота и надежность конструкции повьваают стабильность процесса сварки, при этих условиях один оператор сможет обслужить несколько трубосварочных автоматов, что приводит к сокращению рабочей силы. Предложенное устройство позволяет повысить качество сварных соединений и полностью устранит брак. Эконо мический эффект составляет не менее 300 тыс. руб. Формула изобретения Устройство за слежением за стыком при сварке продольного шва свальцованной из ленты трубы, содержащее смонтированные на основании механизм перемещения трубы, соединенные между собой промежуточным механизмом плавающие в плоскости, перпендикулярной продольной оси устройства, ползуны, несущие сварочную горелку и контактный датчик, взаимодействующий с кром кой стыка, отличающееся тем, что, с целью повышения качества

W

Фиг.1 сварных швов труб путем улучшения точности слежения за стыком свариваемых кромок, промежуточный механизм выполнен в виде неподвижного эксцентрика поворотной оси индивидуального привода обоймы, несущей расположенные параллельно оси ее вращения плавающие пальцы и подпружиненные относительно обоймы радиально расположенные толкатели для фиксации указанных пальцев, при этом поворотная обойма смонтирована на неподвижном эксцентрике с возможйостью взаимодействия с его рабочей поверхностью, а торцы плавающих пальцев - с возможностью взаимодействия с торцами плавающих ползунов. Источники информации, . принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 574288, кл. В 23 К 9/10,17.01.74. 2.Авторское свидетельство СССР, W 293664, кл. В 23 К 9/12,17,06.67 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дуговой сварки | 1990 |

|

SU1780958A1 |

| Стан для сварки особотонкостенных спиральношовных труб | 1982 |

|

SU1097408A1 |

| Устройство для формирования обратной стороны шва сварного кольцевого стыка | 1977 |

|

SU749611A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЕРТИКАЛЬНОЙ СВАРКИ ПЛАВЛЕНИЕМ ПО ЩЕЛЕВОЙ РАЗДЕЛКЕ | 2015 |

|

RU2598746C1 |

| ГОЛОВКА ДЛЯ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2457089C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ ШВОВ ТРУБОПРОВОДОВ | 2021 |

|

RU2759350C1 |

| СПОСОБ СБОРКИ И СВАРКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2129940C1 |

| Устройство для сварки неплавящимся электродом с подачей присадочной проволоки | 1983 |

|

SU1146908A1 |

| Способ автоматического слежения за стыком | 1985 |

|

SU1230773A1 |

| Устройство для автоматической сварки криволинейных элементов | 1982 |

|

SU1041252A1 |

Авторы

Даты

1981-09-15—Публикация

1979-04-20—Подача