Изобретение относится к области машиностроения .и может быть применено в узлах и механизмах при демонтаже втулок гидропрессовым способом, преимущественно полумуфт.

По основному авт. св. 508604 известно соединение вала с втулкой, например с полумуфтой, в которой выполнены радиальные каналы для подачи масла под давлением при гидропрессовом демонтаже, при этом втулка выполнена в виде стакана, в дне которого имеется осевой канал для подачи масла под давлением 1. Между торцом вала и дном имеется зазор, образующий полость. Для демонтажа втулки стакана радиальный канал подсоединяют к насосу высокого давления, а осевое отверстие в днище втулки - к второму аналогичному насосу или к этому же через дополнительный штуцер. При создании давления масло от насоса поступает в радиальный канал и расширяет втулку и стакаН в осевой канал, в полость между торцом вала и днищем втулки, создавая осевое давление.

Недостатком данного соединения является необходимость, в дополнительномнасосе или в усложнении конструкции самого насоса, так как необходимо изготавливать более сложный выводной канал со штуцером для подсоединения второго шланга или трубки к осевому отверстию, требующего качественного изготовления и уплотнения. Усложнение оснастки снижает надежность насоса и требует увеличения, трудозатрат как в изготовлении, так и в подсоединении. Насосы высокого давления и арматура требуют повышенного внима10ния, высококачественных материалов, дополнительные сопротивления вызывают нагрев и износ деталей, снижают их КПД, уплотнения в резьбовых .соединениях изнашиваются и пропускают масло. Кроме того, предлагаемая конструкция требует достаточной толщины днища, которая увеличивает вес (даже в случае сотовой конструкции днища, которая ведет к усложнению), усложнения изготовления втулки и

20 не может быть применена в уже установленном оборудовании без реконструкции, а в новом удлиняет цепочку привода, т. е. его габариты. Так как в полумуфтах торцовый зазор между валами конструктивно

25 принимается (а на смонтированном оборудовании уже имеется) равным 5-10 мм, а толщина стенки днища на одной полумуфте в зависимости от диаметра вала 20- 50 мм, следовательно для двух полумуфт

30 необходим зазор 40-100 мм плюс нормировавный, монтажный зазор, учитывающий тепловые удлинения валов.

Целью изобретения является одновременное создание радиального « осевого давления.

Для этого в предлагаемом соединении вала со втулкой, преимущественно с полумуфтой, в которой вынолнены радиальные каналы для нодачи масла под давлением при гидропрессовом демонтаже, втулка выполнена в виде стакана, в дне которого имеется осевой канал для подачи масла под давлением, а на внутренней поверхности стакана выполнена канавка, сообщающая радиальный канал стакана с полостью между его дном и торцом вала.

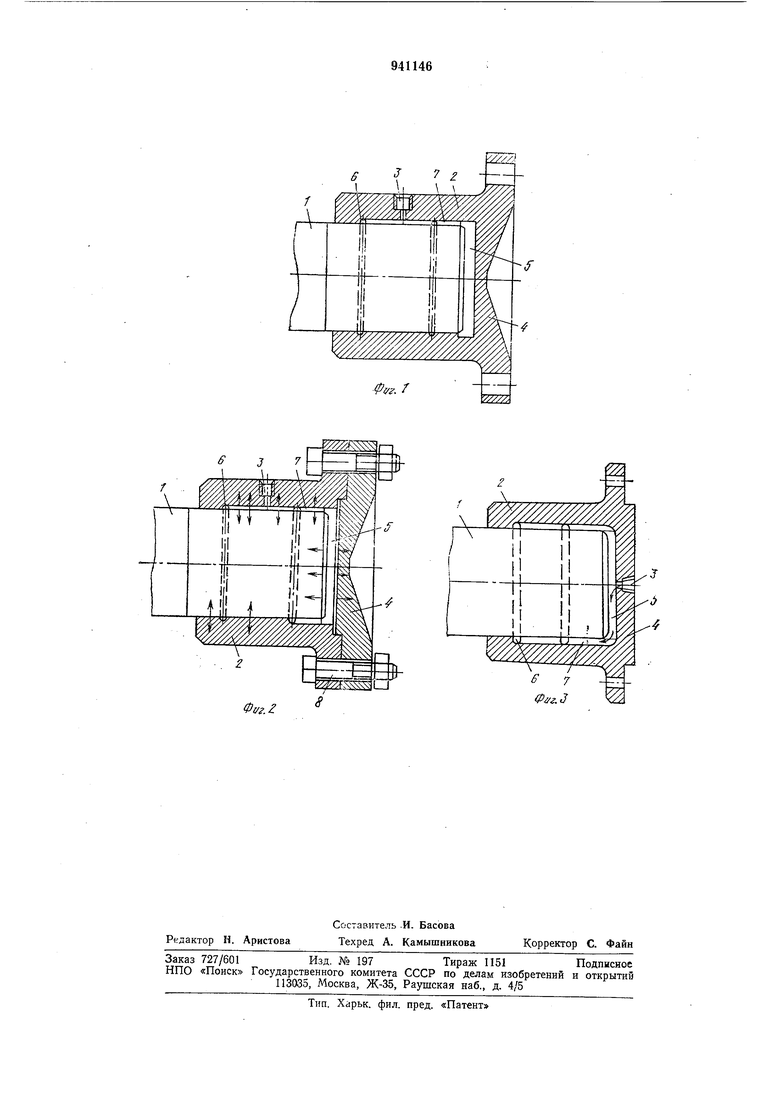

При этом дно стакана может быть выполнено съемным, а канал для подачи масла под давлением выполнен осевым в дне стакана или радиальным в его стенке.

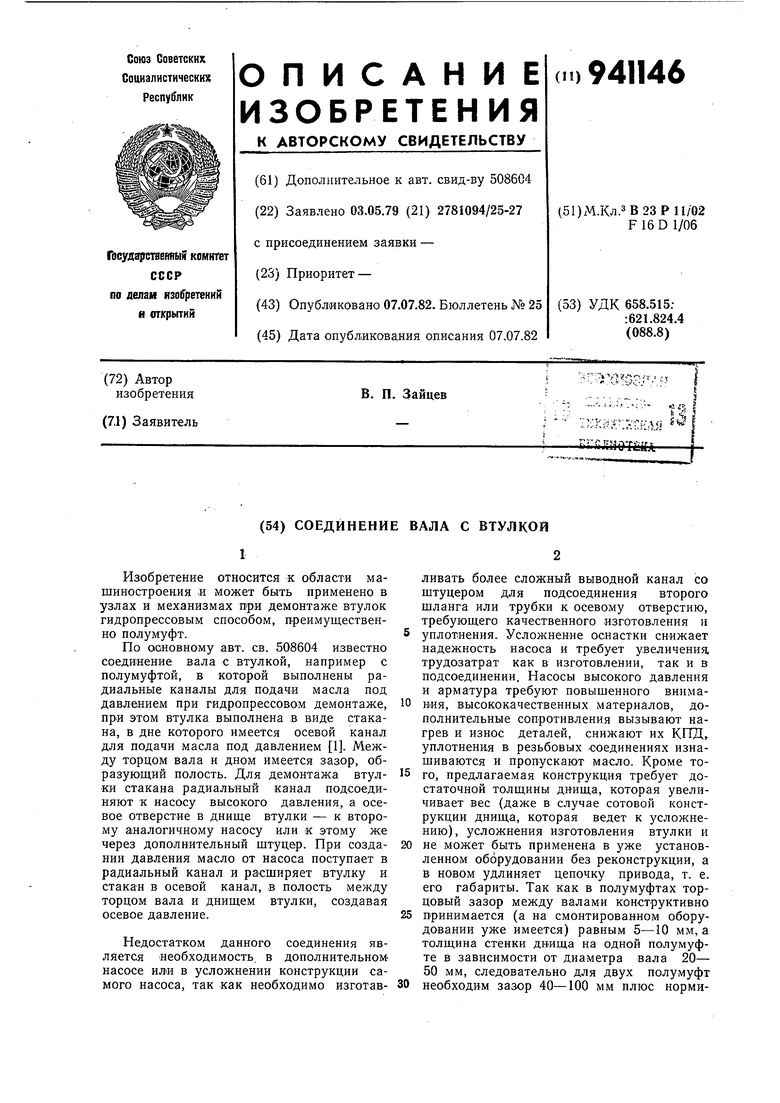

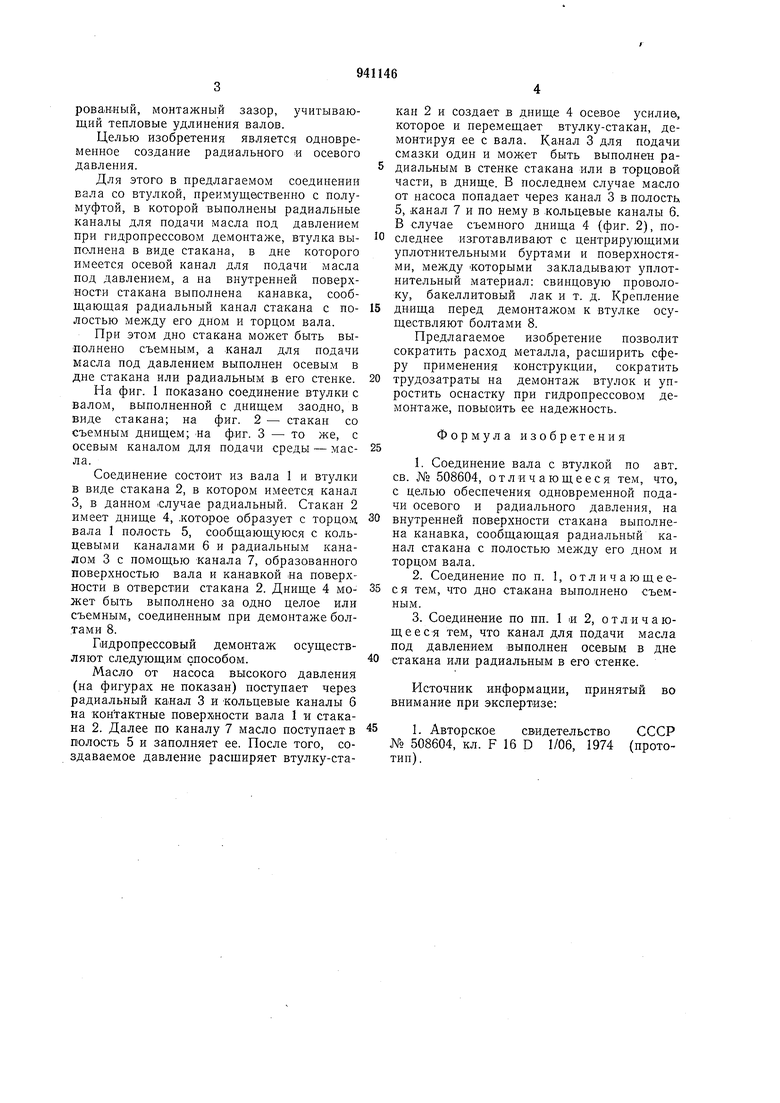

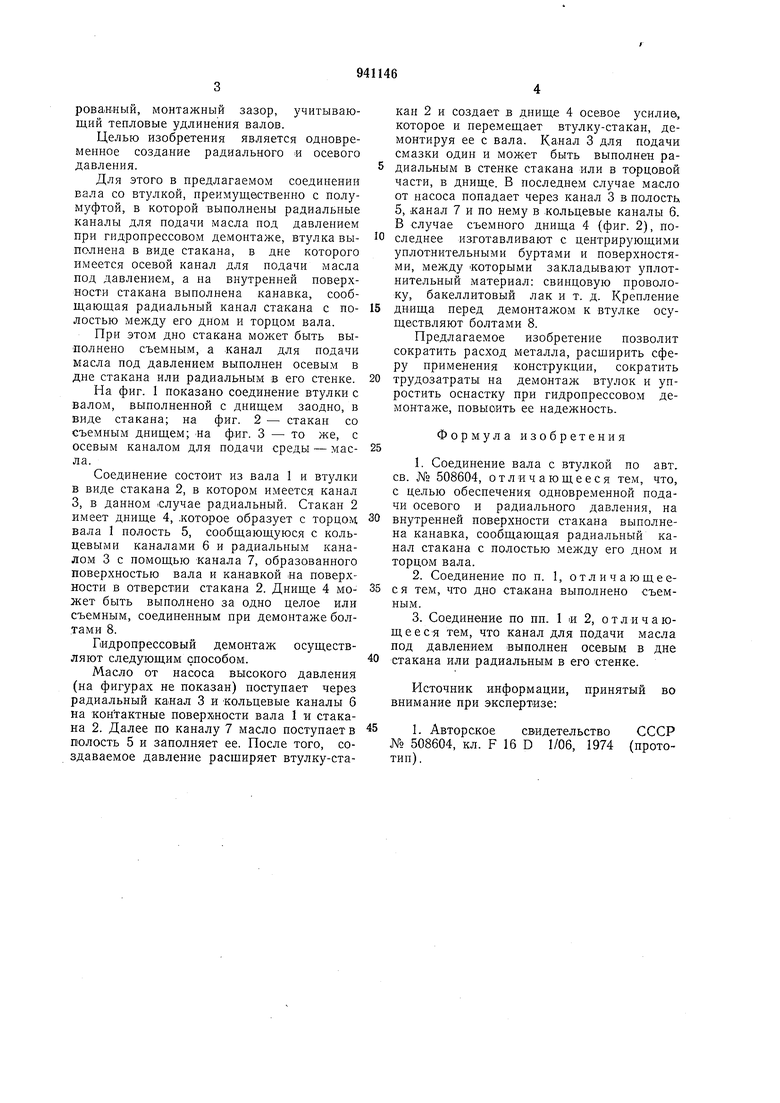

На фиг. 1 показано соединение втулки с валом, выполненной с днищем заодно, в виде стакана; на фиг. 2 - стакан со съемным днищем; на фиг. 3 - то же, с осевым каналом для нодачи среды - масла.

Соединение состоит из вала 1 и втзлки в виде стакана 2, в котором имеется канал 3, в данном случае радиальный. Стакан 2 имеет днище 4, .которое образует с торцом; вала 1 полость 5, сообщающуюся с кольцевыми каналами 6 и радиальным каналом 3 с помощью канала 7, образованного поверхностью вала и канавкой на поверхности в отверстии стакана 2. Днище 4 может быть выполнено за одно целое или съемным, соединенным при демонтаже болтами 8.

Гидропрессовый демонтаж осуществляют следующим способом.

Масло от насоса высокого давления (на фигурах не показан) поступает через радиальный канал 3 и кольцевые каналы 6 на контактные поверхности вала 1 и стакана 2. Далее по каналу 7 масло поступает в полость 5 и заполняет ее. После того, создаваемое давление расщиряет втулку-стакан 2 и создает в днище 4 осевое усилив, которое и перемещает втулку-стакан, демонтируя ее с вала. Калал 3 для подачи смазки один и может быть выполнен радиальным в стенке стакана или в торцовой части, в днище. В последнем случае масло от насоса попадает через канал 3 в полость 5, канал 7 и по нему в кольцевые каналы 6. В случае съемного днища 4 (фиг. 2), последнее изготавливают с центрирующими унлотнительными буртами и поверхностями, между Которыми закладывают уплотнительный материал: свинцовую проволоку, бакеллитовый лак и т. д. Крепление

днища перед демонтажом к втулке осуществляют болтами 8.

Предлагаемое изобретение позволит сократить расход металла, расширить сферу применения конструкции, сократить

трудозатраты на демолтаж втулок и упростить оснастку при гидропрессовом демонтаже, повысить ее надежность.

Формула изобретения

1.Соединение вала с втулкой по авт. св. № 508604, отличающееся тем, что, с целью обеспечения одновременной подачи осевого и радиального давления, на

внутренней поверхности стакана выполнена канавка, сообщающая радиальный канал стакана с полостью между его дном и торцом вала.

2.Соединение по п. 1, отличающеес я тем, что дно стакана выполнено съемным.

3.Соединение по пп. 1 я 2, о т л и ч а ющееся тем, что канал для подачи масла под давлением выполнен осевым в дне

стакана или радиальным в его стенке.

Источник информации, принятый во внимание при экспертизе:

1. Авторское свидетельство СССР № 508604, кл. F 16 D 1/06, 1974 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Соединение вала со втулкой | 1977 |

|

SU608998A2 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1988 |

|

SU1516295A1 |

| ПРИВОДНАЯ ЧАСТЬ НАСОСА | 2006 |

|

RU2324069C1 |

| РОТОРНАЯ ОБЪЕМНАЯ МАШИНА | 1998 |

|

RU2138650C1 |

| ЦЕНТРОБЕЖНОЕ УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ И ИЗМЕЛЬЧЕНИЯ | 2016 |

|

RU2636778C1 |

| УСТРОЙСТВО ДЛЯ ГИДРОРАСПРЕССОВКИ И ГИДРОНАПРЕССОВКИ ПЕРЕДНЕГО И ЗАДНЕГО КОЛЕЦ ПОДШИПНИКОВ С ШЕЙКОЙ ОСИ КОЛЕСНОЙ ПАРЫ | 2009 |

|

RU2429959C2 |

| Устройство для расспрессовки осей колес | 1990 |

|

SU1770112A2 |

| Устройство для сборки с натягом соединений деталей типа вал-втулка | 1991 |

|

SU1801726A1 |

| Предохранительная муфта | 1978 |

|

SU1058520A3 |

| СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЯ ДЕТАЛЕЙ ТИПА ВАЛ-ВТУЛКА | 2009 |

|

RU2450904C2 |

JФг/г.З

Авторы

Даты

1982-07-07—Публикация

1979-05-03—Подача