Изобретение относится к механосборочному производству, а именно к способам монтажа и демонтажа соединения вал-втулка, передающего нагрузку за счет силы трения на сопрягаемой поверхности.

Известен способ получения конического соединения с гарантированным натягом, при котором давление масла в зону сопряжения деталей подают до получения необходимого радиального натяга. При этом величина давления масла обеспечивает придание конической поверхности охватывающей детали бочкообразной формы, что позволяет получить эпюру давления на сопрягаемой поверхности, приближенную к эпюре распределения касательных напряжений, при условии упругого деформирования стыка, вследствие чего возрастает допустимая нагрузка, определяемая по критерию фреттингостойкости. (См. а.с. СССР №1229002, МПК B23P 11/02 от 16.06.82).

Для обеспечения монтажа известного соединения гидропрессовым способом масло подают под давлением по маслоподводящему каналу непосредственно в зону сопряжения деталей. Вследствие этого после монтажа соединения на сопрягаемой поверхности остается масляная пленка, что снижает коэффициент трения и величину передаваемой нагрузки. Кроме того, положение маслоподводящего канала относительно краев сопряжения изменяется в процессе монтажа, что существенно усложняет условия сборки по причине утечки масла по торцу со стороны короткий или менее плотной части сопряжения. При многократном монтаже-демонтаже соединения гидропрессовым способом вследствие отсутствия или недостаточной величины масляного клина возможно повреждение сопрягаемых поверхностей у торцов деталей.

Известен способ получения соединения деталей типа вал-втулка с гарантированным натягом для работы при переменных нагрузках, при котором на наружной поверхности втулки перед запрессовкой выполняют кольцевые канавки, диаметр которых определяют из условия равенства жесткостей на кручение вала и втулки. (См. а.с. СССР №1656805, МПК B23P 11/02 от 04.12.87.). Принято за аналог.

Указанный способ повышает несущую способность соединения. Однако наличие канавок на наружной поверхности втулки не позволяет располагать на ней уплотняющие (манжеты, сальники) и опорные элементы (подшипники качения и скольжения). Величина натяга в известном соединение при его монтаже гидропрессовым способом ограничивается концентрацией напряжений в канавках охватывающей детали.

Известен способ сборки с натягом охватывающей и полой охватываемой деталей, при котором в охватывающую деталь с зазором устанавливают охватываемую деталь, имеющую внутреннюю полость. Внутреннюю полость сообщают с источником давления, после чего в нее нагнетается рабочая жидкость, с помощью которой создается расчетное давление автофреттирования. После стабилизации напряженно-деформированного состояния деталей давление рабочей жидкости снимается. В результате автофретирования в деталях образуется остаточное напряженное состояние, что приводит к возникновению надежного соединения с натягом (См. а.с. СССР №1288012, МПК В23Р 11/02 от 25.03.85). Принят за прототип.

Указанный способ сборки снижает трудоемкость и повышает качество сборки. Однако этот способ сборки предполагает автофреттирование охватываемой детали, вследствие чего она не может быть использована повторно после демонтажа соединения. Таким образом получаемое соединение является неразъемным. Кроме того, наличие полости в охватываемой детали снижает ее жесткость на кручение. Это еще в большей степени увеличивает соотношение жесткостей охватывающей и полой охватываемой деталей, что ухудшает условие передачи соединением нагрузки (оптимальным условием является равенство жесткостей).

Сущность изобретения в следующем. Задача, на решение которой направлено заявляемое изобретение, заключается в упрощении монтажа-демонтажа деталей и повышении несущей способности полученного соединения.

Эта задача решается за счет достижения технического результата при осуществлении изобретения, который заключается в снижении монтажного давления до минимума и в обеспечении увеличения допустимой нагрузки на соединение.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе получения соединения деталей типа вал-втулка, заключающемся в запрессовке вала во втулку, перед сборкой в охватывающей детали выполняют продольные каналы, причем каналы выполняют соединенными между собой и разделяющими охватывающую деталь на бандажную и несущую части с одновременным образованием замкнутой полости, которую заполняют рабочим телом под давлением, необходимым для передачи нагрузки силами трения на сопрягаемые поверхности деталей, форма, размеры и расположение каналов определяют из условий обеспечения наперед заданных значений радиальной жесткости соединения вала и втулки и (или) значений соотношения жесткостей на кручение поперечного сечения вала и несущей части втулки, причем до нагнетания рабочего тела в каналы устанавливают стержни, герметизирующие полость «сваркой», по торцам, а после создания давления полость герметизируют запорным устройствам.

Радиальная жесткость соединения вал-втулка и жесткость на кручение несущей части втулки рассчитывается по известным зависимостям.

Нагрузка передается соединением за счет фрикционного взаимодействия по контакту сопряженных поверхностей деталей. Величина фрикционного взаимодействия определяется эпюрами давления и касательных контактных напряжений. Для соединений с гарантированным натягом эпюра давления зависит от отношения

k=D1/D,

где k - коэффициент толстостенности;

D1 - диаметр наружной поверхности охватывающей детали;

D - диаметр сопрягаемой поверхности,

а эпюра касательных контактных напряжений - от отношения К=k4-1,

где К - коэффициент относительной жесткости охватывающей и сплошной охватываемой детали.

При этом если при одинаковых натягах для увеличения давления на контакт сопрягаемых поверхностей деталей и увеличения несущей способности соединения необходимо увеличение k, то для повышения несущей способности соединения по условию фреттингостойкости необходимо, чтобы величина К=k4-1 стремилась к единице (т.е. k уменьшалось). Оптимальным является равенство жесткостей охватывающей и охватываемой детали (т.е. К=1, что справедливо при k4=2). Из конструктивных соображений передача нагрузки соединения вал-втулка за счет фрикционного взаимодействия по контакту сопряженных поверхностей деталей является целесообразной только при k>1,4. Очевидно, что даже при минимальных значениях k=1,4 k4>3,8, что существенно больше его оптимального значения по условию фреттингостойкости. Таким образом, одновременное выполнение условий k>1,4 и k4=2 невозможно без предложенного способа сборки.

Проведенный анализ уровня техники позволяет сделать вывод, что не обнаружено аналога с признаками, тождественными признакам заявляемого изобретения.

Определение прототипа как наиболее близкого по назначению и совокупности существенных признаков позволило выявить существенные отличительные признаки по отношению к достигаемому изобретением техническому результату, изложенные в формуле изобретения.

Следовательно, заявляемое изобретение соответствует условию «новизна».

Заявляемое изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из известного уровня техники не установлено влияние преобразований, предусматриваемых существенными признаками заявляемого изобретения, на достижение технического результата.

Следовательно, изобретение соответствует условию «изобретательский уровень».

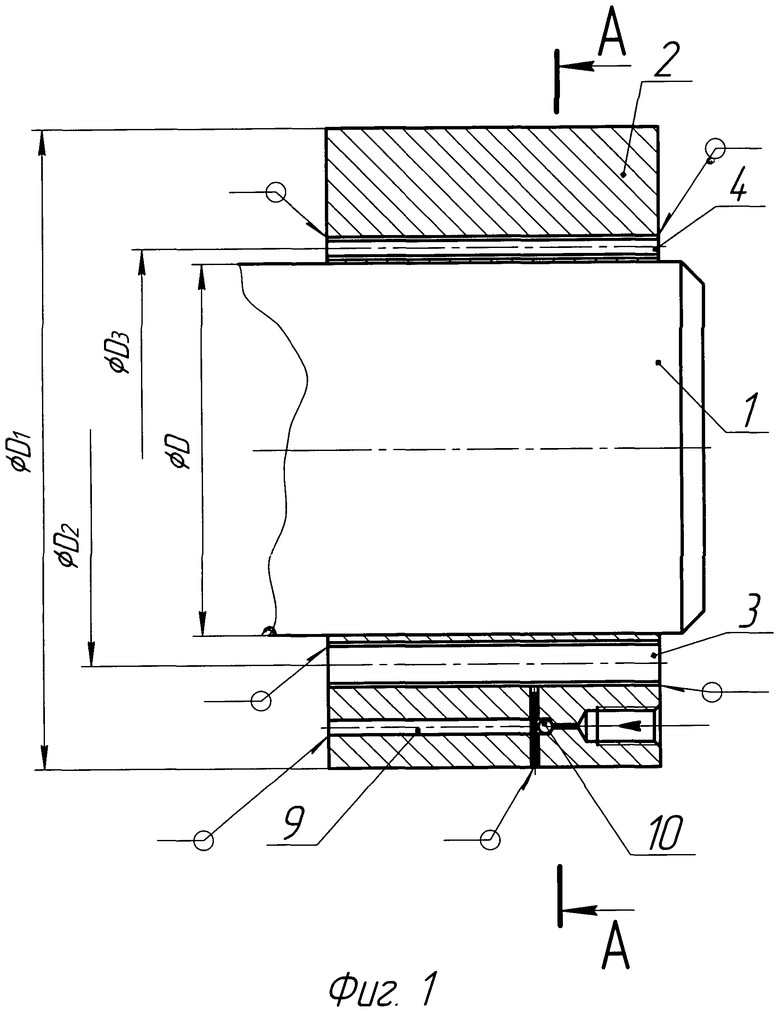

Описание изобретения поясняется чертежом.

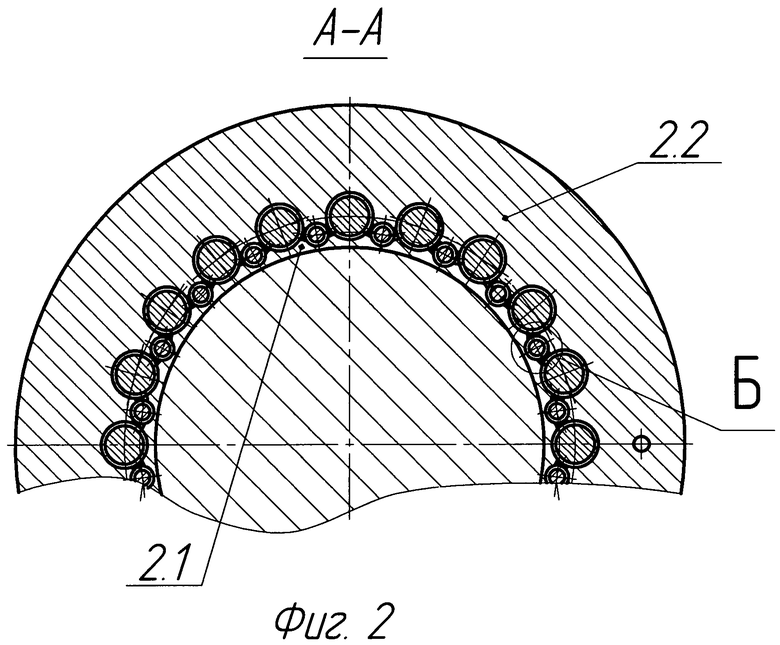

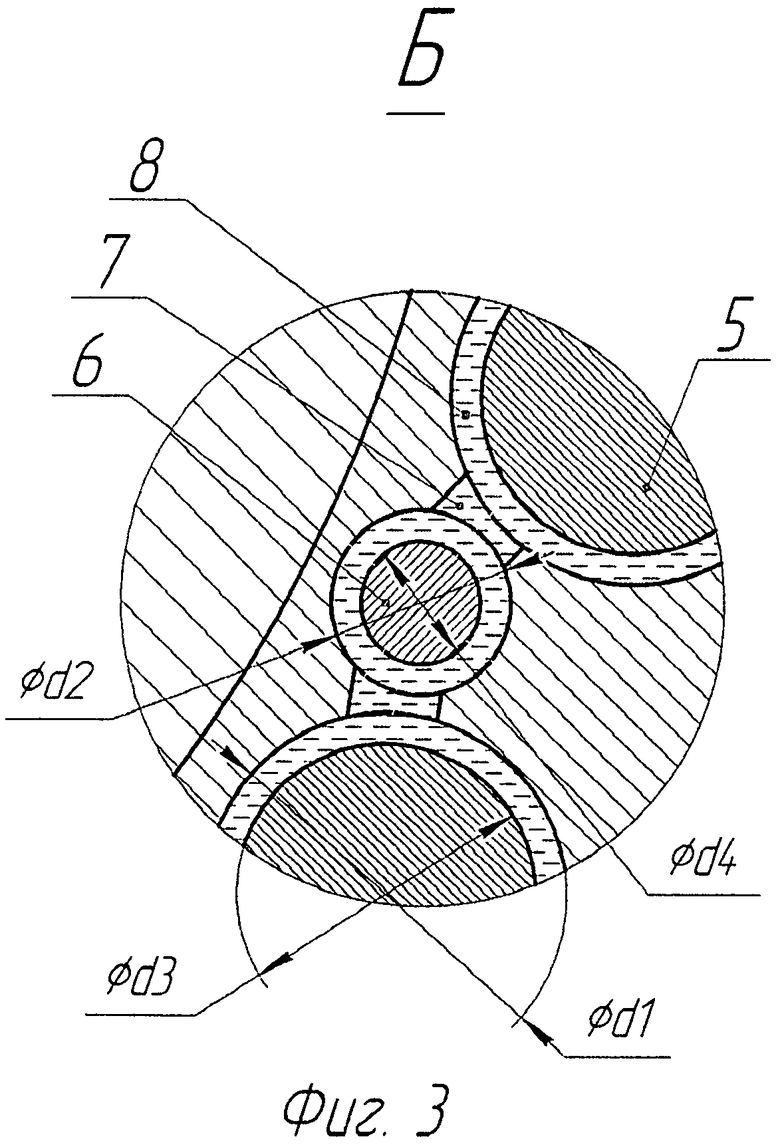

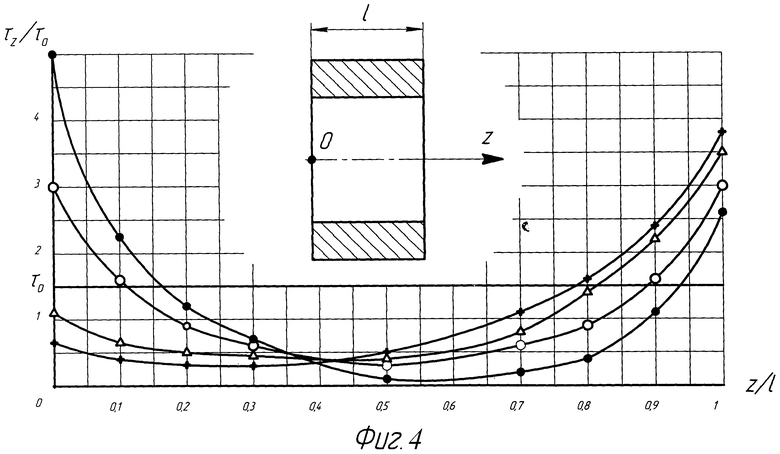

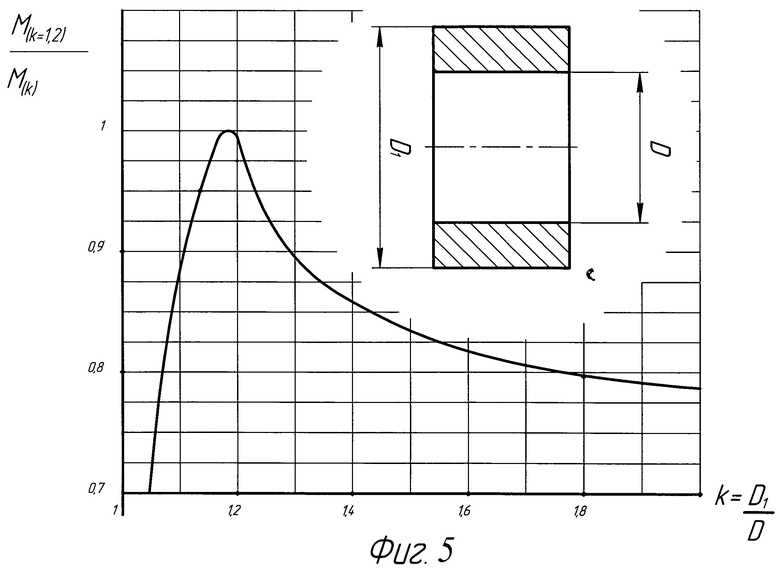

На фиг.1 - соединение вал-втулка в сборе; на фиг.2 - разрез вала-втулки по А-А; на фиг.3 - местный вид разреза; на фиг.4 - график распределения касательных контактных напряжений по длине контакта сопряженных поверхностей соединения для различных соотношений жесткости втулки и вала; на фиг.5 - график изменения несущей способности соединения по условию фреттингостойкости для различных соотношений жесткости втулки и вала.

Соединение состоит из охватываемой детали (вала) 1 с наружным диаметром D и охватывающей детали (втулки) 2 с внутренним диаметром D и наружным D1. Детали 1 и 2 по диаметру D образуют контакт сопрягаемых поверхностей. В охватывающей детали на диаметрах D2 и D3 равномерно по длинам их окружностей и продольно относительно оси охватывающей детали 2 расположены каналы 3, 4 диаметрами соответственно d1 и d2. Расположение каналов 3, 4 выполнено таким образом, что их проекции на сопрягаемую поверхность перекрываются. В каналы 3,4 установлены стержни 5, 6 диаметрами соответственно d3≤d1 и d4≤d2, образующие на торцах неразъемное соединение с охватывающей деталью. Каналы 3, 4 функционально, без расчленения разделяют охватывающую деталь 2 на несущую 2.1 и бандажную 2.2 части. Каждая из указанных частей исполняет различное функциональное назначение. Каналы 3, 4 соединены между собой каналами 7 и образуют внутри охватывающей детали замкнутую полость. Полость заполняется рабочим телом 8. Для подачи рабочего тела в замкнутую полость охватывающей детали в ее бандажной части 2.2 выполнены дополнительные каналы 9. В каналах устанавливается запорное устройство 10 в виде обратного клапана.

Предлагаемый способ получения соединения деталей типа вал-втулка заключается в следующем. Перед сборкой в охватывающей детали на диаметрах D1 и D2 равномерно по длинам их окружностей и продольно относительно оси охватывающей детали 2 выполняют каналы 3 диаметром d1 и каналы 4 диаметром d2. С целью объединения каналов 3, 4 в их смежных стенках выполняют каналы 7. При этом охватывающая деталь 2 расчленяется на несущую часть 2.1 и бандажную часть 2.2 с образованием замкнутой полости между ними. В бандажной части 2.2 охватывающей детали выполняют дополнительные каналы 9. Затем в каналы 3, 4 устанавливают соответственно стержни 5 диаметром d3≤d1 и 6 диаметром d4≥d2, после чего на их торцах формируют сваркой неразъемное с охватывающей деталью соединение. Внутри охватывающей детали образуется герметичная полость. В каналах 9 устанавливают запорное устройство 10 в виде обратного клапана. Полость внутри охватывающей детали позволяет обеспечить фиксацию соединения при его монтаже с охватываемой деталью в случаях равенства диаметров внутреннего охватывающей детали и внешнего охватываемой или их незначительной разницы. Если диаметр охватываемой детали чуть меньше внутреннего диаметра охватывающей детали, монтажное давление равно нулю и монтаж соединения особо легок. Легкий монтаж может быть осуществлен при равных диаметрах. При этом монтажное давление также равно нулю. Простой монтаж обеспечивается при диаметре охватываемой детали, чуть большем внутреннего диаметра охватывающей детали, небольшим геометрическим натягом при небольшом монтажном давлении. Охватывающую деталь 1 монтируют на охватываемую деталь 2 с обеспечением их заданного продольного расположения и через каналы 9 и запорное устройство 10 подают рабочее тело 8 в замкнутую полость охватывающей детали, образованную каналами 3, 4, 7. По достижении необходимого давления происходит фиксация соединения с давлением на всем контакте сопрягаемых поверхностей, обеспечивающим передачу нагрузки. Герметизация полости с целью поддержания давления на период эксплуатации соединения обеспечивается посредством запорного устройства 10.

Увеличение допустимой нагрузки на соединение типа вал-втулка обеспечивается тем, что бандажная часть 2.2 охватывающей детали 2 обеспечивает создание на контакте сопрягаемых поверхностей вала-втулки необходимого для передачи нагрузки давления, уровень которого определяется гидростатическим давлением в герметичной полости и ограничивается условиями прочности на внутренней и наружной поверхностях бандажной части. Размеры бандажной части не влияют на жесткость охватывающей детали при кручении. Несущая часть 2.1 охватывающей детали 2 обеспечивает фрикционное взаимодействие сопрягаемых поверхностей соединения вал-втулка. При этом величина давления на контакте сопрягаемых поверхностей определяется величиной давления рабочего тела в герметичной полости охватывающей детали. Разборку соединения осуществляют разгерметизацией полости посредством механического воздействия на запорное устройство в направлении стрелки (фиг.1).

График (фиг.4) показывает распределение касательных контактных напряжений по длине контакта сопряженных поверхностей соединения для различных соотношений жесткости втулки и вала, где:

z - текущая координата контакта сопрягаемых поверхностей;

l - длина контакта сопрягаемых поверхностей;

τz - касательные напряжения на контакте сопрягаемых поверхностей в точке с координатой z;

τ0 - среднее значение касательных напряжений на контакте сопрягаемых поверхностей;

- значения τz/τ0 при k4=1,5;

- значения τz/τ0 при k4=2;

- значения τz/τ0 при k4=4,2;

- значения τz/τ0 при k4=7,8.

График (фиг.5) показывает изменение несущей способности соединения по условию фреттингостойкости, для различных соотношений жесткости втулки и вала, где - M(k=1,2) - момент, передаваемый соединением при условии равенства жесткости втулки и вала, которое обеспечивается в соединении втулки с толстостенностью k=1,2 со сплошным валом;

- М(k) - момент, передаваемый соединением при условии различия жесткости втулки и вала, которое обеспечивается в соединении втулки с толстостенностью k≠1,2 со сплошным валом.

Величина передаваемой соединением нагрузки определяется величиной гидростатического давления, а также величиной наперед заданного соотношения жесткостей на кручение охватывающей и охватываемой деталей.

Жесткость на кручение охватывающей детали определяется жесткостью на кручение ее несущей части 2.1 с учетом размеров и расположения продольных каналов 3, 4. Указанные параметры определяются по известным зависимостям с обеспечением наперед заданного соотношения жесткости на кручение охватываемой детали несущей части 2.1 охватывающей детали.

Изложенные сведения показывают, что заявленный способ получения соединения деталей типа вал-втулка при его осуществлении предназначен для использования в промышленности и способен обеспечить требуемый технический результат.

Следовательно, заявленное изобретение соответствует критерию «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| Фрикционная сцепная гидростатическая муфта | 2022 |

|

RU2802704C2 |

| Способ получения конического соединения деталей с гарантированным натягом | 1982 |

|

SU1229002A1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ТРУБ | 2003 |

|

RU2232335C1 |

| Способ термического соединения с натягом охватываемой и охватывающей деталей | 1990 |

|

SU1773663A1 |

| Устройство для сборки с натягом соединений деталей типа вал-втулка | 1991 |

|

SU1808646A1 |

| Устройство для сборки с натягом деталей типа вал-втулка | 1986 |

|

SU1402419A1 |

| ВЕДУЩЕЕ КОЛЕСО ГУСЕНИЧНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1991 |

|

RU2031038C1 |

| Железнодорожный переезд | 2022 |

|

RU2807945C1 |

| Способ сборки запрессовкой деталей типа вал-втулка | 1989 |

|

SU1625652A1 |

| ОПОРА СКОЛЬЖЕНИЯ | 2001 |

|

RU2210684C2 |

Изобретение относится к области машиностроения, в частности к способам соединения металлических деталей путем запрессовки охватываемой детали (1) в охватывающую (2). В охватывающей детали (2) выполняют продольные каналы (3,4), разделяющие охватывающую деталь (2) на несущую (2.1) и бандажную (2.2) части, которые соединяются между собой с образованием замкнутой полости. В каналы (3, 4) устанавливают стержни (5) и формируют на их торцах сваркой неразъемное с охватывающей деталью соединение для герметизации замкнутой полости. Затем монтируют охватывающую деталь (2) на охватываемой (1) и заполняют замкнутую полость рабочим телом (8) под давлением, необходимым для передачи нагрузки силами трения на сопрягаемой поверхности охватывающей (2) и охватываемой (1) деталях. Обеспечивается повышение несущей способности полученного соединения и возможность многократного монтажа-демонтажа соединения вал-втулка. 2 з.п. ф-лы, 5 ил.

1. Способ получения соединения деталей типа вал-втулка, включающий запрессовку охватываемой детали в охватывающую, отличающийся тем, что в охватывающей детали выполняют продольные каналы, разделяющие охватывающую деталь на несущую и бандажную части, которые соединяются между собой с образованием замкнутой полости, в каналы устанавливают стержни и формируют на их торцах сваркой неразъемное с охватывающей деталью соединение для герметизации замкнутой полости, после чего монтируют охватывающую деталь на охватываемой и заполняют замкнутую полость рабочим телом под давлением, необходимым для передачи нагрузки силами трения на сопрягаемой поверхности охватывающей и охватываемой деталей.

2. Способ по п.1, отличающийся тем, что размеры каналов и их расположение определяют из условия обеспечения равенства жесткостей на кручение поперечного сечения охватываемой детали и поперечного сечения несущей части охватывающей детали.

3. Способ по п.1, отличающийся тем, что после заполнения замкнутой полости рабочим телом под необходимым давлением ее герметизируют запорным устройством.

| Способ сборки с натягом охватывающей и полой охватываемой деталей | 1985 |

|

SU1288012A1 |

| Способ получения конического соединения деталей с гарантированным натягом | 1982 |

|

SU1229002A1 |

| Способ сборки запрессовкой деталей типа вал-втулка | 1989 |

|

SU1625652A1 |

| GB 1082286 A, 26.05.1965. | |||

Авторы

Даты

2012-05-20—Публикация

2009-07-21—Подача