Изобретение относится к обработке материалов давлением, а именно к устройствам для резки материала, подаваемого с рулона, может быть использовано в копировально-множительной технике для резки светочувствительного материала.

По основному авт. ев. № 740495 известно устройство для резки рулонного материала, содержаш,ее режуш,ий элемент, подающие валики и привод, включающий планетарную передачу с валами и дополнительный вал е установленными на нем электромагнитной муфтой и шестерней, связанной с ведомой щестерней планетарной пере;1ачи однооборотной сцепной муф.той, установленной на выходном валу привода посредством щнонки, управляющим диском с профильными поверхностями, дисковым кулачком, установленным на валу планетарной передачи, и рычаг, закрепленный на шпонке и контактирующий с дисковым кулачком (1.

Недостатком известного устройства является то, что при различных скоростях транспортирования рулонного материала образовывается петля различного размера по высоте, что приводит к отклонению по длине определяемого материала.

Цель настоящего изобретения - повыщение точности резки.

С этой целью устройство для резки рулонного материала снабжено двумя рычагами, шарннрно смонтированными на раме и подпружиненными между собой, н роликами, установленными на рычагах с возможностью взаимодействия с профильными поверхностями управляющего диска планетарной передачи.

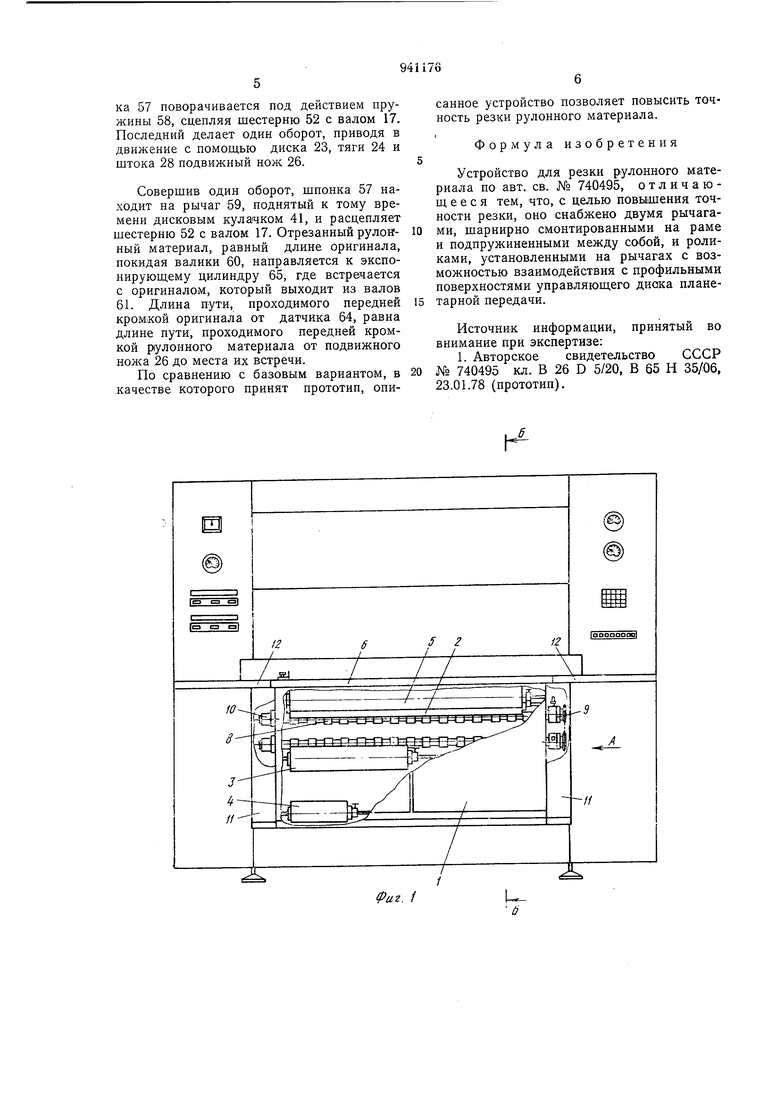

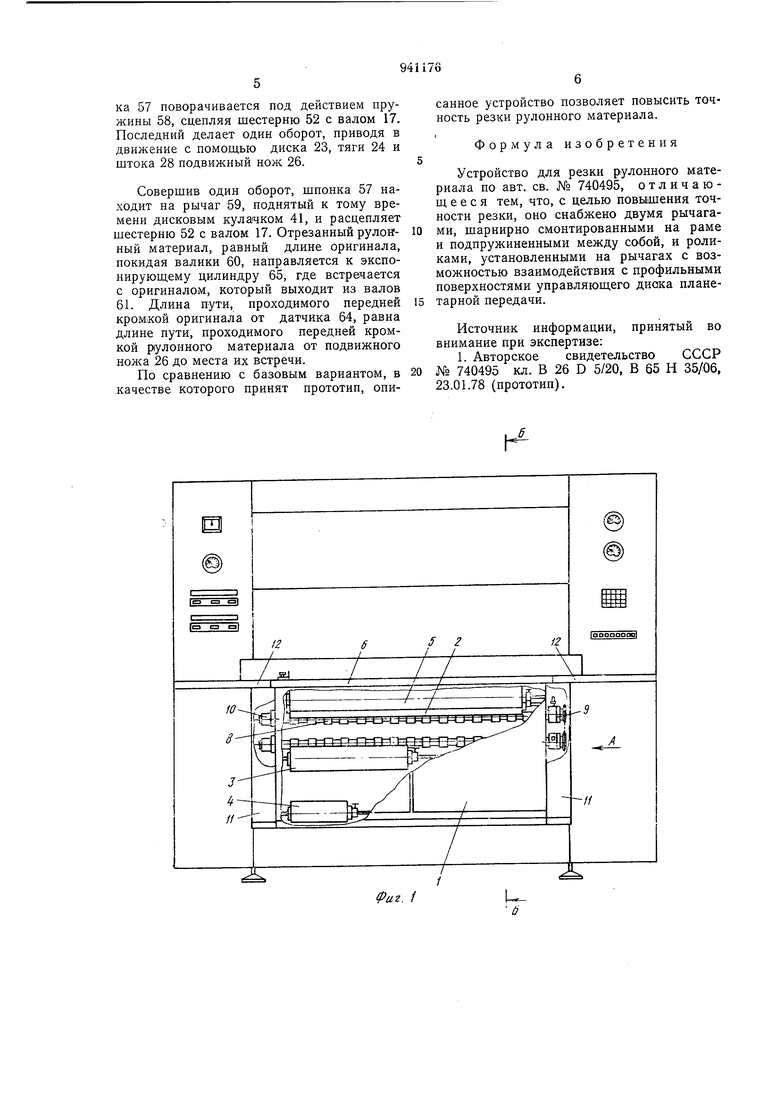

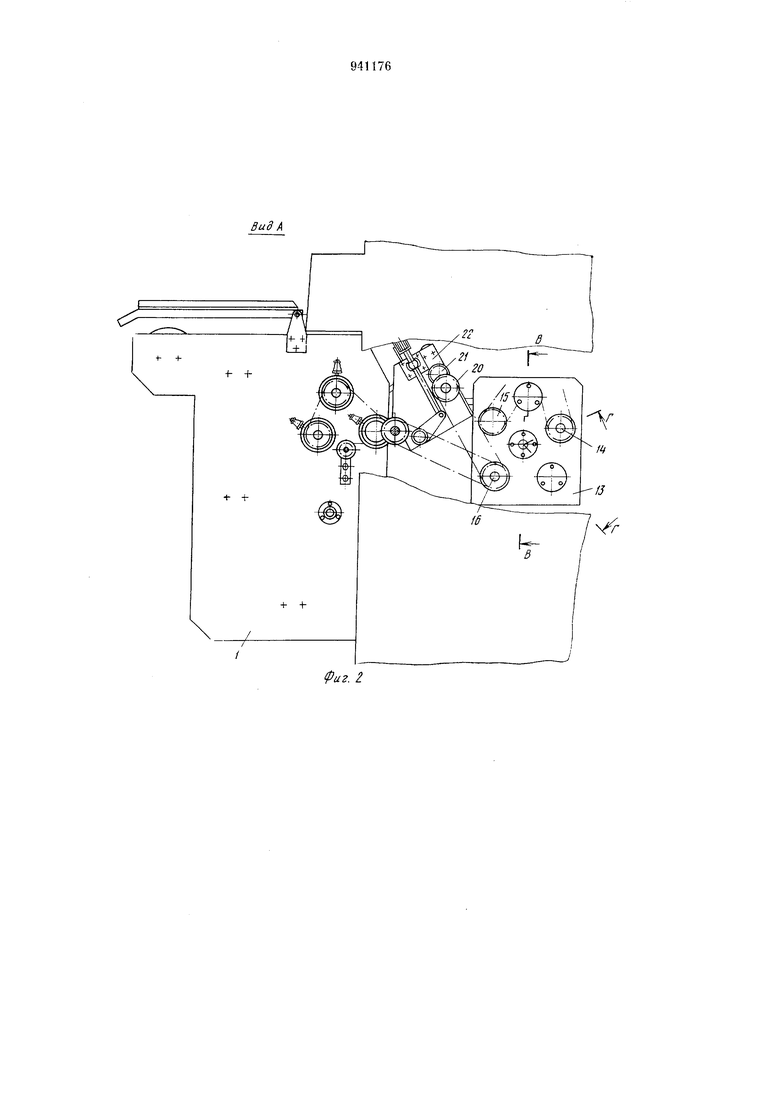

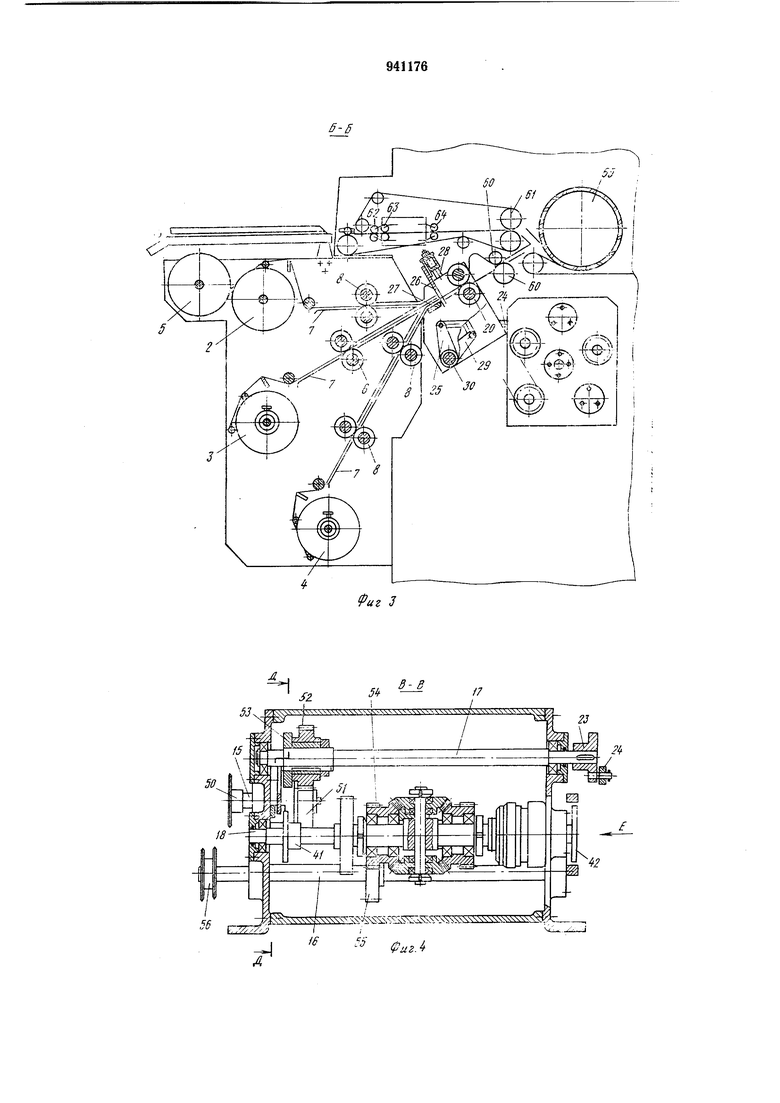

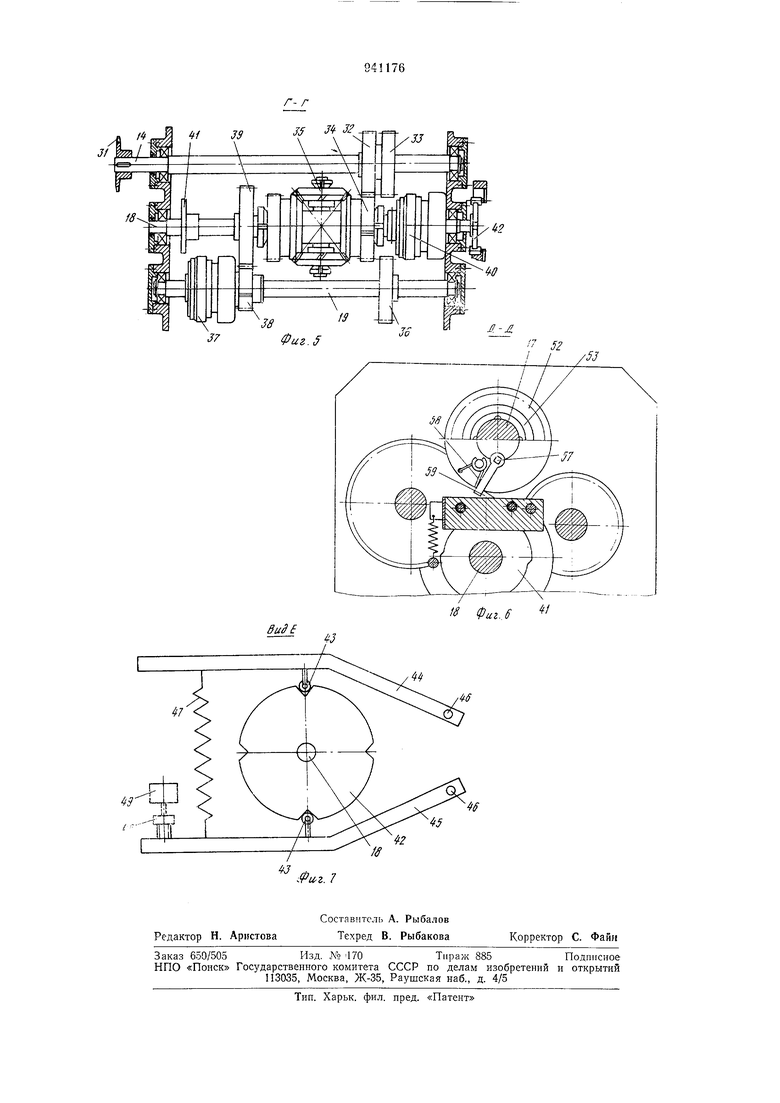

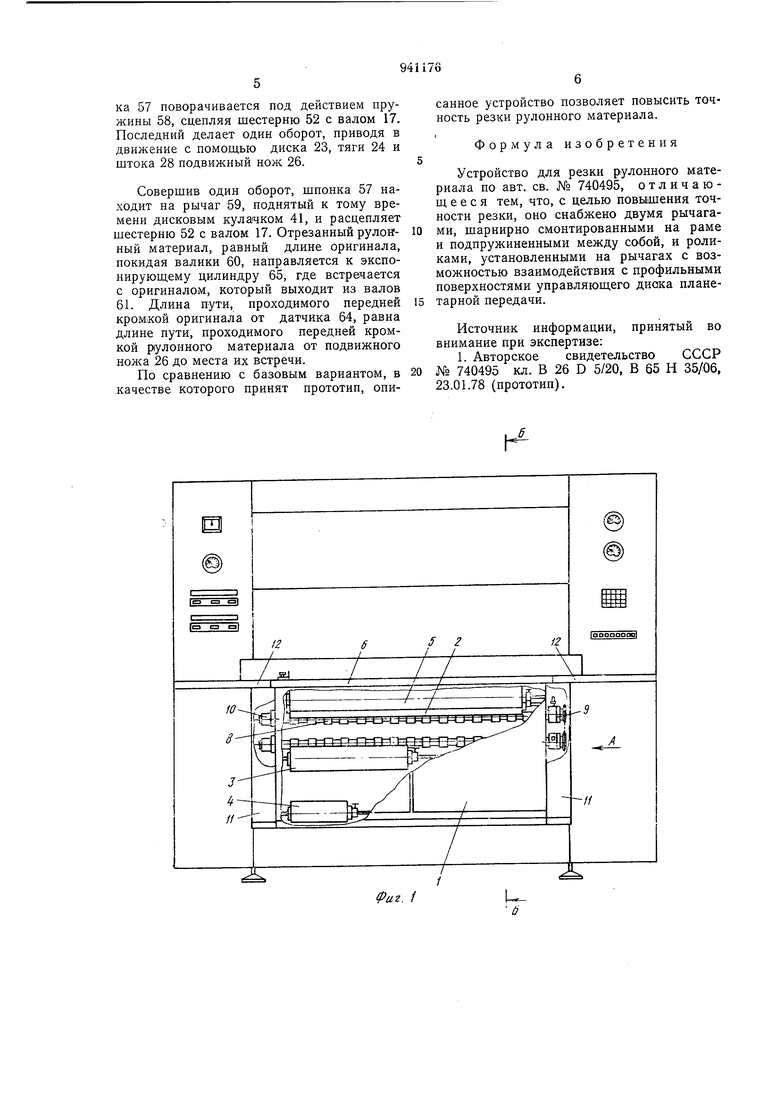

На фиг. 1 изображен общий вид устройства для резки рулонного материала; на фиг. 2 - вид А фиг. 1; на фиг. 3 - разрез Б-Б фиг. 1; на фиг. 4 - сечение В-(В фиг. 2; на фиг. 5 - сечение Г-Г фиг. 2; на фиг. 6 - сечение Д-Д фиг. 4; на фиг.

15 7 - вид Е фиг. 4.

Устройство для резки рулонного материала содержит подающее средство 1 с тремя различными по щирине рулонами 2, 3 и 4 для работы в автоматическом . Рулон 5 предусмотрен для работы в

20 неавтоматическом режиме. Стол подающего средства, по которому вводится оригинал, состоит из центральной части 6 п боковых панелей. Центральная часть 6 стола 25 имеет возможность подниматься при установке рулона 5 для ручной работы. Заправка рулонного материала осуществляется по направляющим 7 в подающие валики 8, привод которых осуществляется с по30мощью электромагнитных муфт 9. На другом конце подающих валиков 8 имеются тормозные муфты 10, закрытые боковыми ограждениями И.

На фиг. 2 показан вид А фиг. 1 с условно снятыми боковыми ограждениями 11 и боковой панелью 12.

Привод 13 (фиг. 2, 4, 5, 6) состоит из входных валов 14 и 15, выходных валов 16 и 17, вала 18 и дополнительного вала 19.

На входные валы 14 и 15 передается движение с обндего привода устройства (на фигурах не показано). С выходного вала 16 движение передается на передающее средство 1 и валики 20 и 21 режущего элемента 22 (см. фиг. 2). Выходным валом 17 с помощью рычал но-кривошинного механизма, состоящего из диска 23, тяги 24 и рычага 25 (см. фиг. 3 и 4), приводится в действие подвижный нож 26 режущего элемента 22.

Режущий элемент 22 содержит приводной валик 20, прижимной валик 21, подвижный нож 26, неподвижный нож 27, шток 28, связанный с рычагом 29, сидящим на оси 30. На последней жестко сидит рычаг 25, связанный тягой 24 с выходным валом 17 привода 13 (см. фиг. 3 и 4).

На входном валу 14 имеется приводная звездочка 31 и блок щестерен 32 и 33. С шестерни 32 передается вращение на шеетерню 34 планетарной передачи 35, а с шестерни 33 - на шестерню 36, установленную па дополнительном валу 19. На последнем имеется электромагнитная муфта 37 с шестерней 38 (см. фиг. 5). При отклюленной муфте 37 шестерня 38 не вращается, так как сидит свободно на дополнительном валу 19. Шестерня 38 находится в зацеплении с ведомой шестерней 39, неподвижно закрепленной на валу 18, на котором находится также тормозная электромагнитная муфта 40, дисковый кулачок 41 и управляющий диск 42, имеющий четыре выемки V-образной формы, равномерно расположенные по наружной окр ужности. С управляющим диском 4,2 взаимодействуют ролики 43, укрепленные на рычагах 44 и 45, имеющих оси поворота 46 и связанных между собой пружиной 47. На рычаге 45 имеется регулируемый упор 48, взаимодействующий с датчиком 49, который служит для включения тормозных муфт 10 и 40 и отключения электромагнитных муфт 9 и 37. На входном валу 15 имеется звездочка 50 и шестерня 51, которая находится в зацеплении с шестерней 52, находящейся на выходном валу 17. Шестерня 52 является частью однооборотной сцепной муфты 53. Шестерня 54 планетарной передачи 35 находится в зацеплении с шестерней 55 выходного вала 16, на конце которого имеется |блок звездочек 56, передающий движение на нодающне валики 8 н приводной г,алнк 20 {см. фиг. 4, 5). Однообор,отная сцепная муфта 53 со шпонкой 57 может

поворачиваться вокруг своей оси под действием пружины 58 н соединять шестерню 52 и вал 17. Рычаг 59 взаимодействует с поворотной шпюнкой 57 и управляется дисковым кулачком 41, который при повороте поднимает или опускает рычаг 59, останавливая или спуская поворотную шпонку 57 (см. фиг. 6).

За приводным и прижимным валиками 20 и 21 находятся валики 60 и 61 транспортирующего средства, которые приводятся от общего привода устройства. В транспортирующем средстве имеются датчики 62, 63 и 64, взаимодействующие с оригиналом (см. фиг. 3).

Устройство работает следующим образом.

Перед работой устройства в автоматическом режиме материал с рулонов 2-4 заправляют вручную через подающие валики 8 за линию неподвижного ножа 27 режущего элемента 22 и производят ручную отрезку конца рулонного материала. Тормозная муфта 40 при включенном устройстве находится в рабочем состоянии.

При нрохождении задней кромки оригинала датчика 63 подается команда на ускоренное вращение подающих валиков 8 и приводного валика 20 режущего элемента 22 с целью образования петли перед резкой рзлонного материала. При этом тормозная муфта 40, сидящая на валу 18, выключается, и одновременно с этим включается электромагнитная муфта 37, сцепляясь с шестерней 38, которая передает вращение на ведомую шестерню 39 со скоростью, вдвое меньщей общей скорости вращения. Ведомая щестерня 39 приводит во вращение вал 18 планетарной передачи 35, происходит двух скоростей враще.ння - шестерни 34 и вала 18. Скорость вращения шестерни 54 возрастает в 2 раза. С шестерни 54 вращение передается на шестерню 55 выходного вала 16, на конце которого находится блок звездочек 56, передающих вращение на приводной валик 20 и подающие валикн 8.

Через 1/4 оборота вала 18 в пазы управляющего диска 42 попадают роли1ки 43, при этом регулируемый упор 48 воздействует на микропереключатель 49, который выключает электромагнитную муфту 37 вала 19 и муфту 9 подающих валиков 8 и включает тормозные муфты 10 и 40. Вращение валов и нодача рулонного материала валиками 8 прекращаются. Скорость вращения выходного вала 16 становится равной скорости общего привода.

Прнводной валик 20 продолжает вращаться с первоначальной скоростью, натягивая рулонный материал за счет собственного веса валика 21.

Во время поворота вала 18 дисковый кулачок 41, сидящий на этом валу, осуществляет снуск шпонки 57, при этом шпонка 57 поворачивается под действием пружины 58, сцепляя шестерню 52 с валом 17. Последний делает один оборот, приводя в движение с помощью диска 23, тяги 24 и штока 28 подвижный нож 26.

Совершив один оборот, шпонка 57 находит на рычаг 59, поднятый к тому времени дисковым кулачком 41, и расцепляет шестерню 52 с валом 17. Отрезанный рулон:ный материал, равный длине оригинала, покидая валики 60, направляется к экспонирующему цилиндру 65, где встречается с оригиналом, который выходит из валов 61. Длина пути, проходимого передней кромкой оригинала от датчика 64, равна длине пути, проходимого передней кромкой рулонного материала от подвижного ножа 26 до места их встречи.

По сравнению с базовым вариантом, в качестве которого принят прототип, описанное устройство позволяет повысить точность резки рулонного материала.

Формула изобретения

Устройство для резки рулонного материала по авт. св. № 740495, отличающееся тем, что, с целью повышения точности резки, оно снабжено двумя рычагами, шарнирно смонтированными на раме и подпружиненными между собой, и роликами, установленными на рычагах с возможностью взаимодействия с профильными поверхностями управляющего диска планетарной передачи.

Источник информации, принятый во внимание при экспертизе:

1. Авторское свидетельство СССР №. 740495 кл. В 26 D 5/20, В 65 Н 35/06, 23.01.78 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для резки рулонного материала | 1978 |

|

SU740495A1 |

| Автомат для изготовления плетеной металлической сетки | 1971 |

|

SU444593A1 |

| Устройство для поперечной резки рулонных материалов | 1979 |

|

SU962382A1 |

| Устройство для производства теплоизоляционных изделий | 1986 |

|

SU1391896A1 |

| УСТРОЙСТВО ДЛЯ БЕЗОСТАНОВОЧНОЙ ПОПЕРЕЧНОЙ РЕЗКИ ГОФРОКАРТОНА | 2004 |

|

RU2257282C1 |

| Устройство для резки криволинейных листовых деталей | 1988 |

|

SU1579656A1 |

| Устройство для автоматической резки копий в копировальном аппарате | 1978 |

|

SU888061A2 |

| Устройство для настилания и раскраивания длинномерных материалов | 1983 |

|

SU1131675A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ, ПРЕИМУЩЕСТВЕННО ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК И ТРУБ | 1998 |

|

RU2207227C2 |

| Устройство для изготовления обрезиненногоКОРдНОгО пОлОТНА | 1978 |

|

SU804510A1 |

50,

56

В- 8

Авторы

Даты

1982-07-07—Публикация

1980-12-15—Подача