(54) УСТРОЙСТВО ДЛЯ СВАРКИ ТЕРМОПЛАСТОВ

1

Изобретение относится к области сварки пластмасс, а именно к устройствам для сварки термопластичных материалов расплавленным прутком.

Известно устройство для сварки термопластов 1, содержащее корпус с расположенным в нем нагревателем, механизм подачи присадочного прутка, выполненный в впде подающего и прижимного зубнатых колес, установленных на параллельно расположенных валах.

Недостаток устройства заклю1чается в том, что оно не обеспечивает сварку прутками различного диаметра.

Известно устройство для сварки термопластов 2, содержащее корпус с расположенными в нем нагревателем, механизм подачи присадочного прутка, выполненный в виде установленных на параллельно расположенных валах двух колес, одно из которых вынолнено в вкде подпружиненных конических щестерен, обращенных друг к другу меньщими основаниями.

Недостатком известного устройства является неравномерная подача прутков из термопластичных материалов повышенной жесткости (полипропилен, полиэтилен ВП) из-за недостаточной поверхности контакта подающего колеса с прутком. Кроме того, оно неудобно в эксплуатации, так как

конструкциия механизма подачп прутка не позволяет быстро вывести его со сварочного устройства после окончания процесса сварки.

Целью изобретения является обеспечение подачи прутков из материалов повышенной жесткости и повышение удобства обслуживания.

Указанная цель достигается тем, чго

10 в устройстве для сваркн термопластов, содержащем корпус с расположенным в нем нагревателем, механизм подачи присадочного прутка, выполненный в виде установленных на параллельно расположенных

15 валах двух колес, одно из которых выполнено в виде подпружиненных конических пюстерен, обращенных друг к другу меньшими основаниями, конические шестерни снабжены цилиндрическимп зубчатыми

20 венцами, установленнымисо стороны большего основания конической ше.стерни и взаимодействук)щими с вторым колесом, а также механизмом перемещения шестерен, выполненнь га в виде смон25 тпрованной в корпусе винтовой тяги с кареткой, жестко закрепленной на валу шестерен.

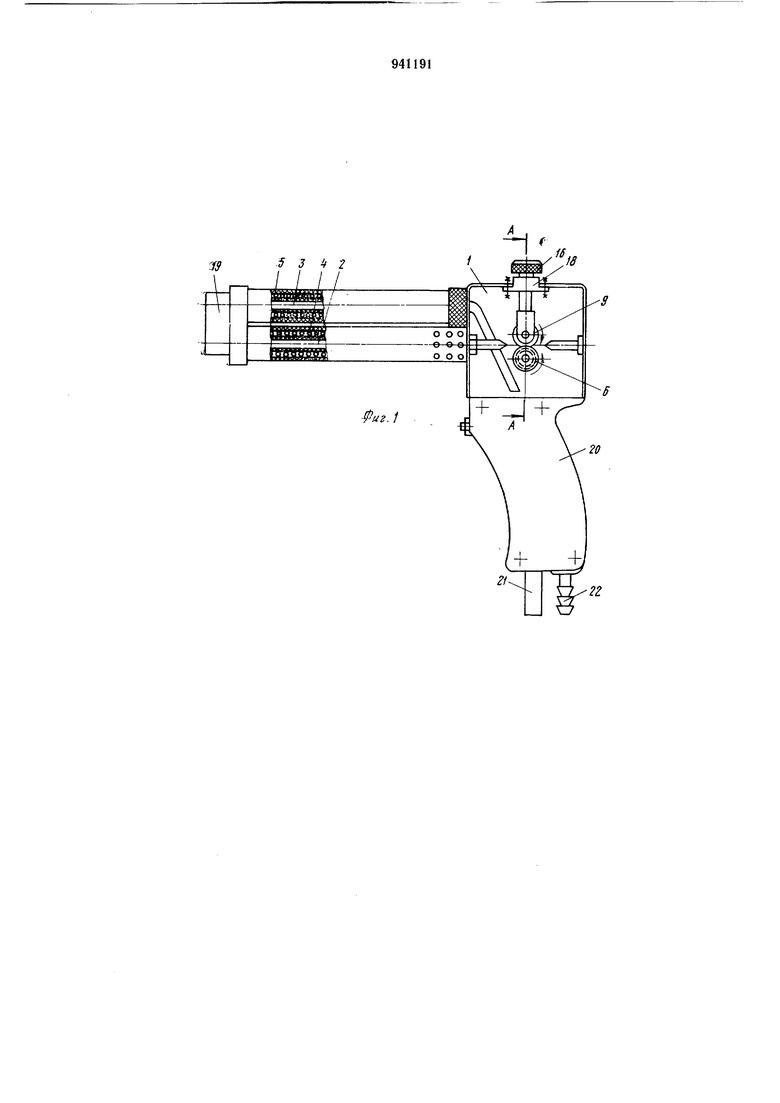

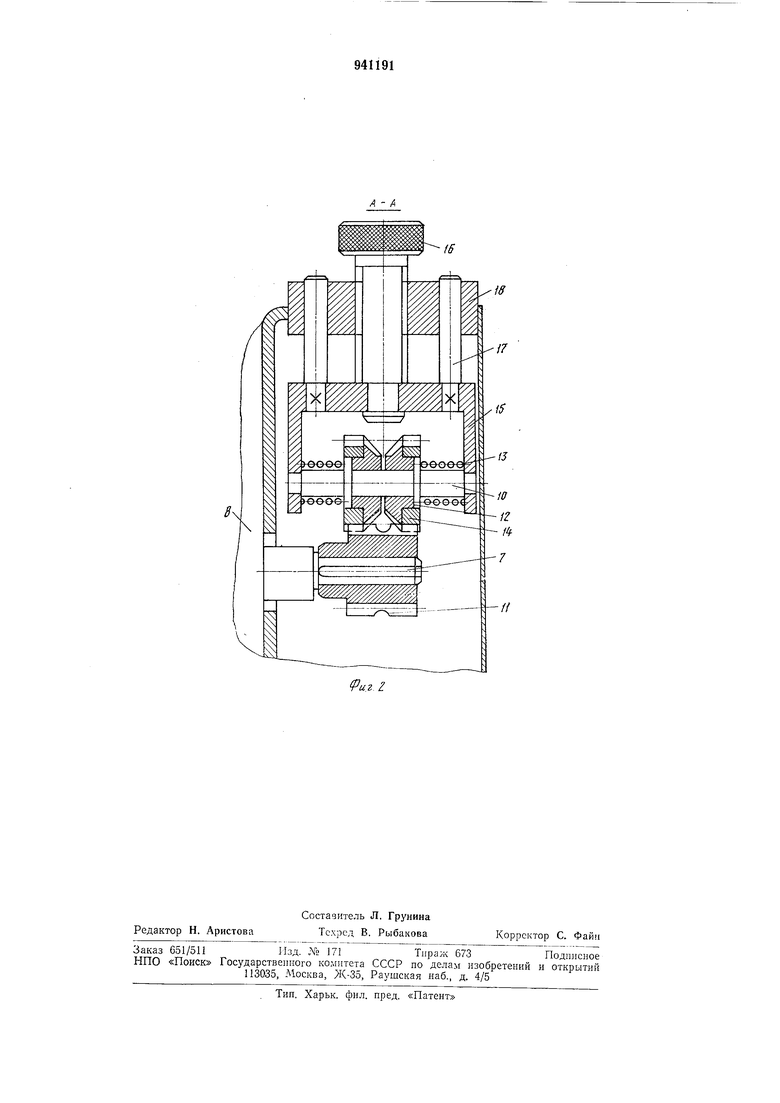

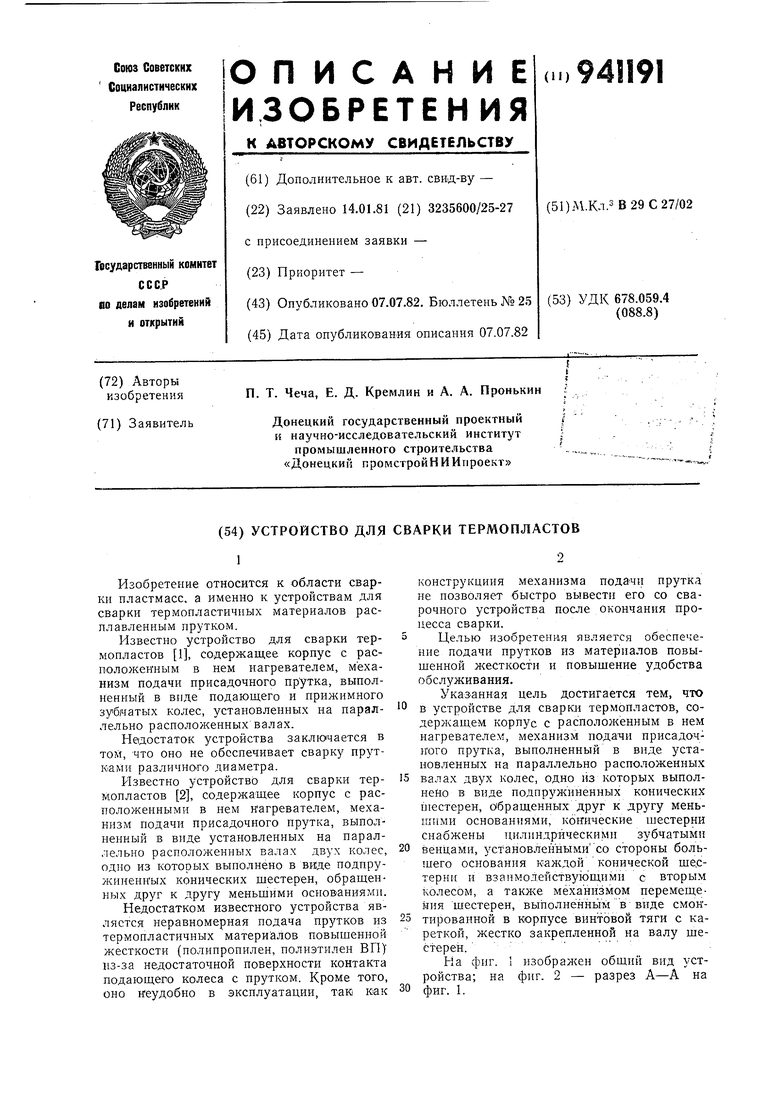

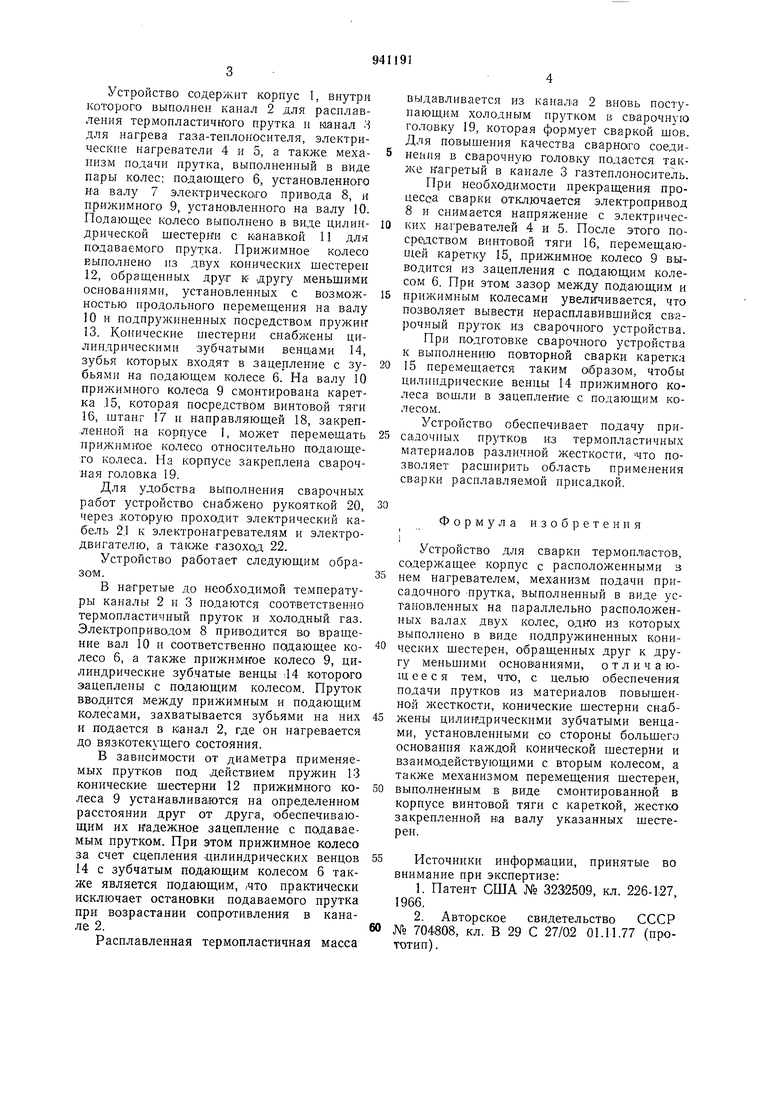

На фиг. I изобрал ен общий вид устройства; на фиг. 2 - разрез А-А на

30 фиг. 1.

Устройство содержит корпус 1, внутри которого выполнен канал 2 для расплавления термопластичкого прутка и ыанал для нагрева газа-теплоносителя, электрические нагреватели 4 и 5, а также механизм подачи прутка, выполненный в виде пары колес: подающего 6, установленного на валу 7 электрического привода 8, и прижимного 9, установленного на валу 10. Подающее колесо выполнено в виде цилиндрической шестерни с канавкой 11 для подаваемого прутка. Прижимное колесо выполнено из двух конических щестереп

12,обращенных друг К другу меньщими основаниями, установленных с возможностью продольного перемещения на валу 10 и подпружиненных посредством пружии

13.Конические Н1естерни снабжены цилиндрическими зубчатыми венцами 14, зубья которых входят в зацепление с зубьями на подающем колесе 6. На валу 10 прижимного колеса 9 смонтирована каретка .15, которая посредством винтовой тяги 16, щтанг 17 и направляющей 18, закрепленной на корпусе I, может перемещать прижимное колесо относительно подающего колеса. На корпусе закреплена сварочная головка 19.

Для удобства выполнения сварочных работ устройство снабжено рукояткой 20, через .которую проходит электрический кабель 2.1 к электронагревателям и электродвигателю, а таюке газоход 22.

Устрор1ство работает следующим образом.

В нагретые до необходимой температуры каналы 2 и 3 подаются соответственно термопластичный пруток и холодный газ. Электроприводом 8 приводится во вращение вал 10 и соответственно подающее колесо 6, а также прпжимиое колесо 9, цилиндрические зубчатые венцы iH которого 31ацеплены с подающим колесом. Пруток вводится между прижимным и подающим колесами, захватывается зубьями на них и подается з канал 2, где он нагревается до вязкотекущего состояния.

В зависимости от диаметра применяемых прутков под действием пружин 13 конически-е шестерни 12 прижимного колеса 9 устанавливаются на определенном расстоянии друг от друга, обеспечивающим их н адежно.е зацепление с подаваемым прутком. При этом прижимное колесо за счет сцепления .цилиндрических венцов 14 с зубчатым подающим колесом 6 также является подающим, /что практически исключает остановки подаваемого прутка при возрастании сопротивления в канале 2.

Расплавленная термопластичная масса

в.ыдавливается из канала 2 вновь поступающим холодным прутком в сварочную головку 19, которая формует сваркой шов. Для повышения качества сварного соединения в сварочную головку подается также нагретый в канале 3 газтеплоноситель. При необходимости прекращения процесса сварки откл.ючается электропривод 8 и снимается напряжение с электрических нагревателей 4 и 5. После этого посредством винтовой тяги 16, перемещающей каретку 15, прижимное колесо 9 выводится из зацепления с подающим колесом 6. При этом зазор между подающим и

прижимным колесами увеличивается, что

позволяет вывести нерасплавивщийся св арочпый пруток из сварочного устройства.

При подготовке сварочного устройства

к выполнению повторной сварки каретк.ч

15 перемещается таким образом, чтобы цилиндрические венцы 14 прижимного колеса вошли в зацепление с подающим колесом.

Устройство обеспечивает подачу присадочных прутков из термопластичных материалов различной жесткости, что позволяет расширить об.ласть применения сварки расплавляемой присадкой.

Формула изобретения

Устройство для сварки термопластов, содержащее корпус с расположенными з

нем нагревателем, механизм подачи присадочного Прутка, выполненный в виде установленных на параллельно расположенных валах двух колес, одно из которых выполнено в виде подпружиненных конических шестерен, обращенных друг к другу меньшими основаниями, отличающееся тем, что, с целью обеспечения подачи прутков из материалов повышенной л есткости, конические шестерни снабжены цилиндрическими зубчатыми венцами, установленными со стороны большего основания каждой конической шестерни и взаимодействующими с вторым колесом, а также механизмом перемещения шестерен,

выполненным в виде смонтированной в корпусе винтовой тяги с кареткой, жестко закрепленной на валу указанных шестерен.

Источники информ1ации, принятые во внимание при экспертизе:

1.Патент США № 3232509, кл. 226-127, 1966.

2.Авторское свидетельство СССР № 704808, кл. В 29 С 27/02 01.11.77 (прототип) .

if J 4 Г

ЗУ

/ /

Ш

iS

Г8

. /

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки термопластов | 1977 |

|

SU704808A1 |

| УСТРОЙСТВО для СВАРКИ ТЕРМОПЛАСТОВ | 1969 |

|

SU239537A1 |

| Пистолет для сварки термопластов расплавленным присадочным прутком | 1980 |

|

SU903156A1 |

| Пистолет для сварки термопластов расплавленным присадочным прутком | 1982 |

|

SU1054077A1 |

| Устройство для сварки термопластов | 1984 |

|

SU1214466A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ТЕРМОПЛАСТОВ | 1973 |

|

SU368050A1 |

| Устройство для электродуговой сварки | 1975 |

|

SU782975A1 |

| Устройство для сварки термопластов | 1981 |

|

SU939242A1 |

| Устройство для сварки термопластов | 1983 |

|

SU1110647A1 |

| Пистолет для сварки термопластов | 1980 |

|

SU919898A2 |

Авторы

Даты

1982-07-07—Публикация

1981-01-14—Подача