l-laoOpiiChMc )T()( к св;1)ке li/iaci масс, а имепко. к устройствам для сва;) ;-j)MOii,iticT{)ii jacrbiaBvieHHijiM TCpMoiuiacтичным прутком.

Известно устройство для сварки термопластов, содержащее корпус, в котором смонтированы нагреватель и механизм нодачи г|рисадочно1о нрутка, )щий два соосных кинематически связанных с приводом зубчатых колеса с размещенными в их инут)енних отверстиях резьбовыми втулками, причем резьба во втулках выпо.лнена во 15заимно иротивоположных на)авлениях, соответствующих направлению вращения зубчатых колес, а длина вто|)(й вту/iKii относится к д;1ине первой как l:(l,5 1,8) 1.

He;;i;cT,-i гком данного устройства яв; яется то, что (то рассчитано на исполь:и|иание TaKoio присадочного прутка, диаметр которого имеет ноле допуска, не нревьпнающее, по крайней мере, удвоенной высоты профиля резьбы во втулке. Пруток с ноложите;1ьны.м отклонением размера диа icrpa, превыщаю цим высоту профиля резьб|)1, в резьбовую втулку не входит, а пруток с таким же по величине, но отрицательным отклонением размера диаметра резьбовой втулкой не захватывается и пе подается в нагреватель. В результате устройство При использовании прутка со значительН1 ми отклонениями диаметра от номинального размера не обеспечивает стабильность сварки. Кроме того, в процессе введения присадочного нрутка в устройство сварН1ИК до.пжен вручную удерживать пруток от вран1ения, по крайней мере, до в.хода прутка во вторую резьбовую втулку. Наличие же свободного пространства (зазора) между резьбовыми втулками затрудняет попадание конца прутка во вторую втулку, что создает неудобства в работе с устройством, ухудп1ает эксплуатационные свойства устройства.

F aибoлee близким по технической сущности и достигаемому результату к изобрегению является устройство для сварки термопластов, содержащее корпус, в котором смонтированы нагреватель и механизм подачи присадочного прутка, включающий консольно закрепленный в корпусе полый ствол, свободный конец которого выполнен с прорезью и подпружинен относительно корпуса, и приводной диск, расположепный под углом к оси ствола и выполненный с винтовой парезкой на боковой поверхрюсти, частично размещенной в прорези ствола 2.

Недостатком указанного устройства является сложность изготовления продольной нарезки прие.мной части полого ствола. Кро.ме того, наличие в стволе продольной нарезки, на которой деформируется пруток, представляет собой дополнительмое согфотивле.чие прохождению прутка по стволу, что делает подачу прутка .менее стабильной и таким образо.м ухудщает эксплуатационные свойства устройства. Це;|ь изобретения - улучщение эксплуатационных возможностей устройства и упрощения конструкции.

Указанная цель достигается тем, что в устройстве для сварки термопластов, со0 держащем корпус, в которо.м с.монтированы нагреватель и механизм подачи присадочного прутка, включающий консольно закрепленный в корпусе полый ствол, свободный конец которого выполнен с прорезью и подпружинен относительно кор5 нуса, и приводной диск, расположенный под углом к оси ствола и выполненный с винтовой нарезкой на боковой поверхности, частично размещеной в прорези ствола, приводной диск смонтирован в корпусе с возможностью поворота относительно оси, перпендикулярной оси ствола и расположенной в плоскости диска, а внутренняя поверхность ствола выполнена гладкой, причем угол между плоскостью диска и осью ствола выбран в пределах 60-83°.

5Такое выполнение устройства дает возможность компенеировать закрутку прутK j от силы трения силой нормального давления и получить суммарную составляющую сил, направленную вдоль прутка, что позволяет отказаться от продольной нарезки внутри канала ствола, т. е. упростить конструкцию устройства.

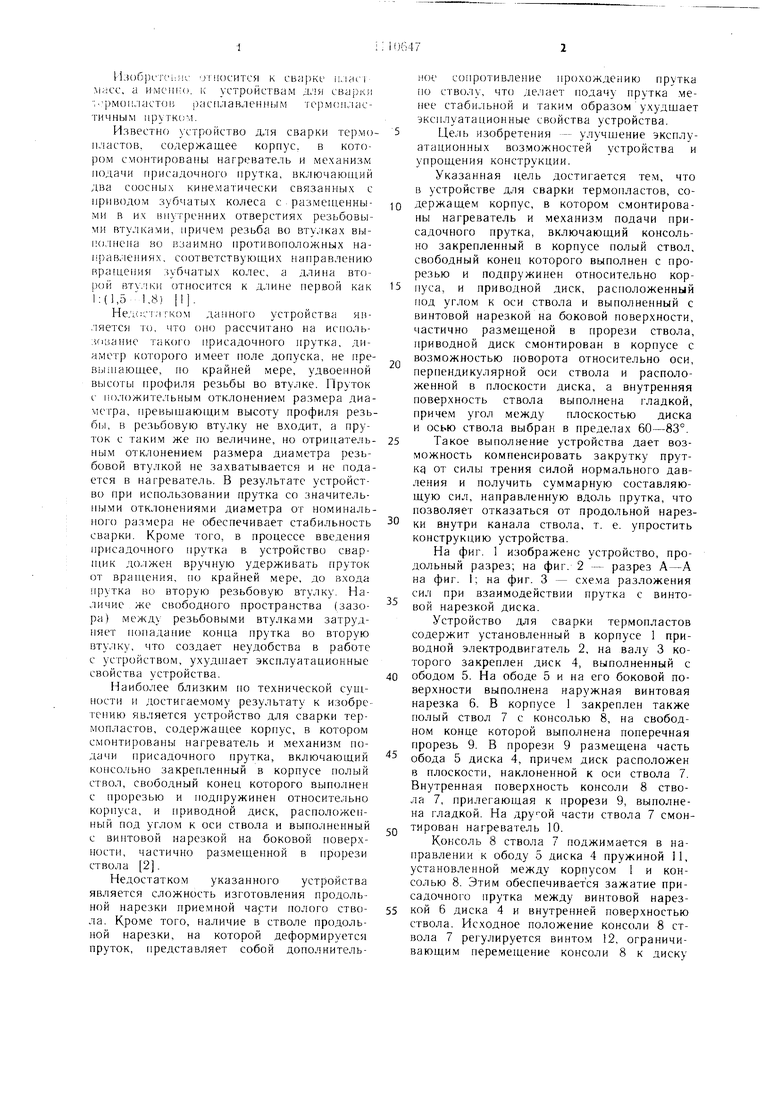

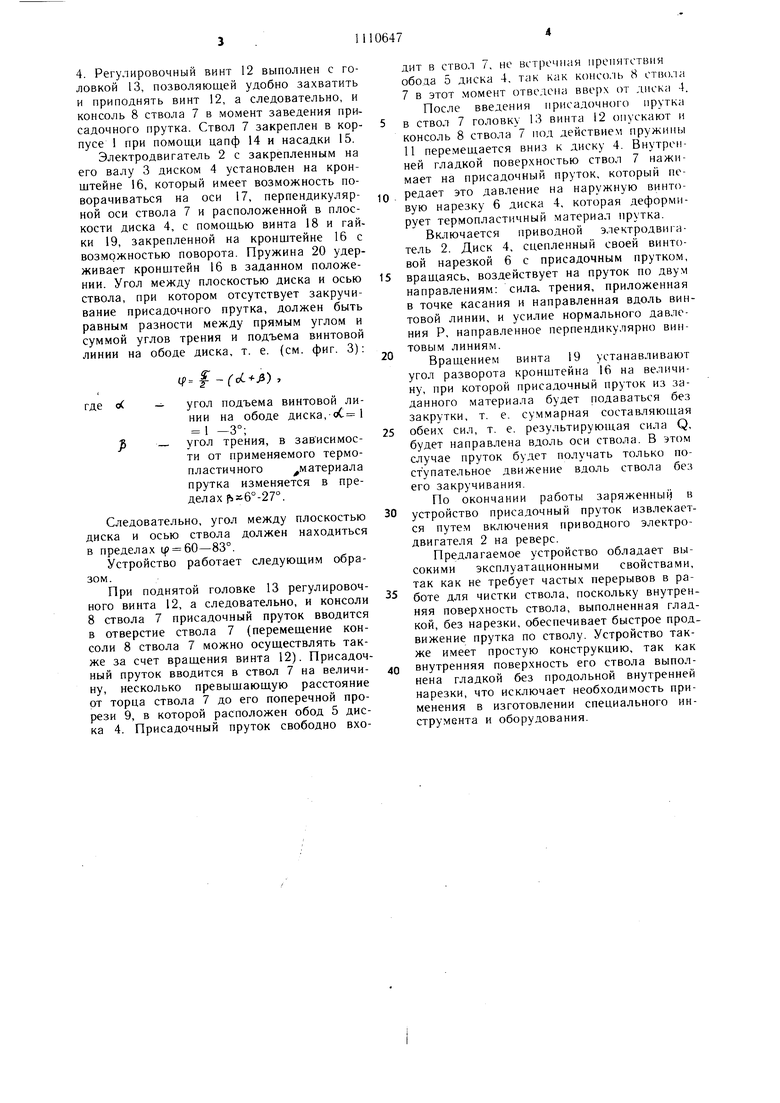

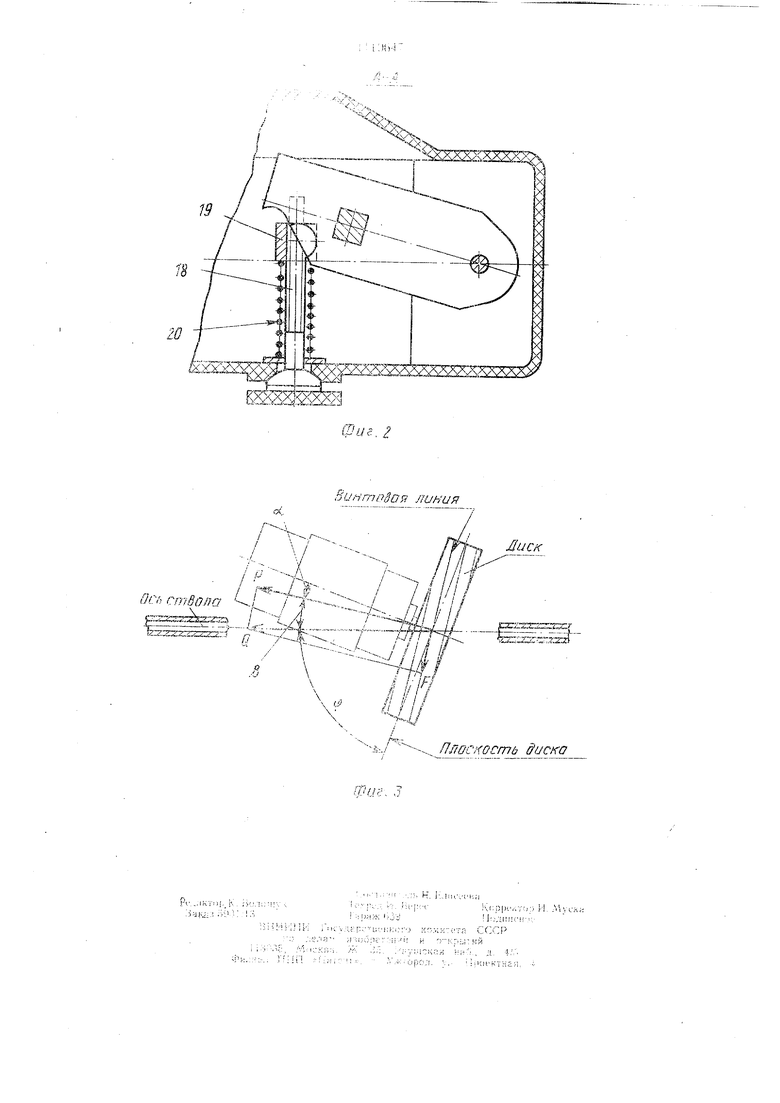

На фиг. 1 изображено устройство, продольный разрез; на фиг. 2 -- разрез А-А на фиг. 1; на фиг. 3 - схе.ма разложения сил при взаимодействии прутка с винтовой нарезкой диска.

Устройство для сварки термопластов содержит установленный в корпусе 1 приводной электродвигатель 2, на валу 3 которого закреплен диск 4, выполненный с

0 ободом 5. На ободе 5 и на его боковой поверхности выполнена наружная винтовая нарезка 6. В корпусе 1 закреплен также полый ствол 7 с консолью 8, на свободном конце которой выполнена поперечная прорезь 9. В прорези 9 размещена часть

5 обода 5 диска 4, причем диск расположен в плоскости, наклоненной к оси ствола 7. Внутренная поверхность консоли 8 ствола 7, прилегающая к прорези 9, выполнена гладкой. На друой части ствола 7 смонд тирован нагреватель 10.

Консоль 8 ствола 7 поджн.мается в направлении к ободу 5 диска 4 пружиной 11, установленной между корпусом 1 и консолью 8. Этим обеспечивается зажатие присадочного прутка между винтовой нарез5 кой 6 диска 4 и внутренней поверхностью ствола. Исходное положение консоли 8 ствола 7 регулируется винтом 12, ограничивающим перемещение консоли 8 к диску

4. Регулировочный винт 12 выполнен с головкой 13, позволяющей удобно захватить и приподнять винт 12, а следовательно, и консоль 8 ствола 7 в момент заведения присадочного прутка. Ствол 7 закреплен в корпусе 1 при помощи цапф 14 и насадки 15. Электродвигатель 2 с закрепленным на его валу 3 диском 4 установлен на кронщтейне 16, который имеет возможность поворачиваться на оси 17, перпендикулярной оси ствола 7 и расположенной в плоскости диска 4, с помощью винта 18 и гайки 19, закрепленной на кронштейне 16 с возможностью поворота. Пружина 20 удерживает кронщтейн 16 в заданном положении. Угол между плоскостью диска и осью ствола, при котором отсутствует закручивание присадочного прутка, должен быть равным разности между прямым углом и суммой углов трения и подъема винтовой линии на ободе диска, т. е. (см. фиг. 3):

i/ f-CcX jS),

где е

угол подъема винтовой линии на ободе диска, 1 -3°;

угол трения, в зависимости от применяемого термопластичного материала прутка изменяется в пределах р -6°-27°.

Следовательно, угол между плоскостью диска и осью ствола должен находиться в пределах ц 60-83°.

Устройство работает следующим образом.

При поднятой головке 13 регулировочного винта 12, а следовательно, и консоли 8 ствола 7 присадочный пруток вводится в отверстие ствола 7 (перемещение консоли 8 ствола 7 можно осуществлять также за счет вращения винта 12). Присадочный пруток вводится в ствол 7 на величину, несколько превыщающую расстояние от торца ствола 7 до его поперечной прорези 9, в которой расположен обод 5 диска 4. Присадочный пруток свободно входит в ствол /, не встречная препятствия обода 5 диска 4. так как консоль 8 еткола 7 в этот момент отведена вверх от диска 4.

После введения присадочного прутка в ствол 7 головку 13 винта 12 опускают и консоль 8 ствола 7 под действием пружины 11 перемещается вниз к диску 4. Внутренней гладкой поверхностью ствол 7 нажимает на присадочный пруток, который пе0 редает это давление на наружную винтовую нарезку 6 диска 4, которая деформирует термопластичный материал прутка.

Включается приводной электродвигатель 2. Диск 4, сцепленный своей винтовой нарезкой 6 с присадочным прутком, 5 вращаясь, воздействует на пруток по двум направлениям: сила, трения, приложенная в точке касания и направленная вдоль винтовой линии, и усилие нормального давления Р, направленное перпендикулярно винтовым линиям.

Вращением винта 19 устанавливают угол разворота кронштейна 16 на величину, при которой присадочный пруток из заданного материала будет подаваться без закрутки, т. е. суммарная составляющая 5 обеих сил, т. е. результирующая сила Q, будет направлена вдоль оси ствола. В этом случае пруток будет получать только поступательное движение вдоль ствола без его закручивания.

По окончании работы заряженный в

0 устройство присадочный пруток извлекается путем включения приводного электродвигателя 2 на реверс.

Предлагаемое устройство обладает высокими эксплуатационными свойствами, так как не требует частых перерывов в работе для чистки ствола, поскольку внутренняя поверхность ствола, выполненная гладкой, без нарезки, обеспечивает быстрое продвижение прутка по стволу. Устройство также имеет простую конструкцию, так как внутренняя поверхность его ствола выполнена гладкой без продольной внутренней нарезки, что исключает необходимость применения в изготовлении специального инструмента и оборудования.

19

S

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки термопластов | 1981 |

|

SU939242A1 |

| УСТРОЙСТВО для СВАРКИ ТЕРМОПЛАСТОВ | 1969 |

|

SU239537A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ТЕРМОПЛАСТОВ | 1973 |

|

SU368050A1 |

| Устройство для сварки термопластов | 1977 |

|

SU704808A1 |

| Устройство для сварки термопластов | 1980 |

|

SU870163A2 |

| Пистолет для сварки термопластов расплавленным присадочным прутком | 1980 |

|

SU903156A1 |

| Устройство для сварки термопластов газообразным теплоностителем | 1977 |

|

SU643359A1 |

| Устройство для сварки термопластов | 1978 |

|

SU749672A1 |

| Пистолет для сварки термопластов расплавленным присадочным прутком | 1982 |

|

SU1054077A1 |

| Устройство для сварки термопластов нагретым присадочным материалом | 1983 |

|

SU1177169A1 |

УСТРОЙСТВО ДЛЯ СВАРКИ ТЕРМОПЛАСТОВ, содержащее корпус, в котором смонтированы нагреватель и механизм подачи присадочного прутка, включающий консольно закрепленный в корпусе полый ствол, свободный конец которого выполнен с прорезью и подпружинен от носительно корпуса, и приводной диск, расположенный под углом к оси ствол; и вьполненный с винтовой нарезкой на боковой поверхности, частично размещенной в прорези ствола, отличающееся тем. что. с целью улучшения эксплуатационных возможностей устройства и упрощения конструкции, приводной диск смонтирован в корпусе с возможностью поворота относительно оси. перпендикулярной оси ствола и расположенной в плоскости диска, а вну тренняя поверхность ствола выполнена гладкой, причем угол между плоскостью диска и осью ствола выбран в пределах 60-83°.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ТЕРМОПЛАСТОВ | 0 |

|

SU368050A1 |

| кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1984-08-30—Публикация

1983-06-29—Подача