Изобретение относится к получению ронгалита, который нгисодит широкое . плжмеНение в текстильной прсжышпенности, производстве каучука.

Известен способ получения ронгалита, заключа1р11(ийся в том, что оксиметилсульфонат гидрируют в присутствии катализатора, такого как никель на кизельгуре при 120 атм и 50°С. Длительность процесса 40 ч 1.

Известен также способ получения роигалита, заключающийся втом, что юрмальдегид подвергают взаимодействию с цинком и двуокисью серы в воде с последующей обработкой реакционной смеси цинком и едким натром 2.

Известен также электрохимический способ получения ронгалита, заключа 4Ийся в том, что цинковую сЬль оксиэтилсульфиновой кислоты подвергают атодиому восстановлению при рН 5-6, .хпотиости тока 5-10 А/дм и концентрации не менее 2 моль/л при 85-100с н образующийся формальдегид-сульфоксилат цинка переводят в целевой продукт чэбработкой едким 3.

Недостатками зтих способов является длительность процесса и относителвно невысокий выход целевого продукта.

.. Наиболее близким к предлагаемому

является способ получения ронгалита, заключающийся в том, что фо1 1альдегид подвергают взаимодействию с бисульфитом натрия и цинком в воде, полученный раствор нейтрализуют содой или едким натром до рН 10,5-11,5, фильтруют от. гидроокиси цинка и упаривают при 70-80 С и 550-600 мм рт.ст.

10 с последующ кристгкллизгщией целевого продукта. Выход целевого продукта 82% 4.

Недостаток этого способа связан с

15 .нестабильностью водных растворов ронгалнта, степень разложения которого на стадии упаривания составляет 8-10%, что ведет к снижению выхода целевого продукта.

20

Цель изобретения - повьвление выхода целевого продукта.

Поставленная цепь достигается тем, что бисульфит натрия восстанавливают цинком в присутствии формальдегида

25 с последующей нейтрализацией, фильтрацией, упариванием раствора в присутствии сульфида натрия в количестве 0,6-1,5% от веса ронгалита и крис{Тгшлизацией целевого продукта.

30

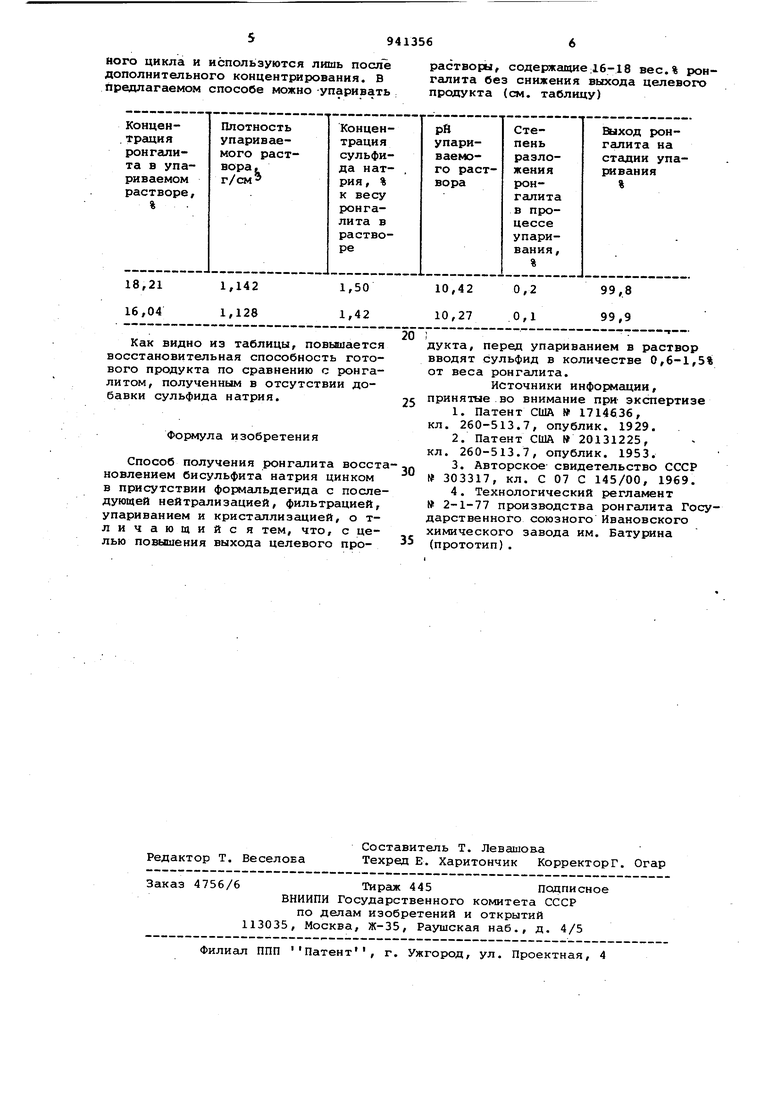

Выход целевого продукта 90%. Введение в раствор сульфида натрия меньше 0,6% от веса ронгалита н приводит к достаточной стабилизации степень разложения ронгалита в процессе упаривания составляет не менее б% Увеличение количества сульфида натрия свыше 1,5% от веса ронгалита {Нерентабельно, поскольку при водит к завышенному расходу реактив без увеличения выхода целевого продукта, Способ реализуется следующим оЬразом, В цинковую пульпу подают бисульфит натрия и при непрерывном переме шивании через 6-10 мин формальдегид По окончании реакции получают суспензию гидроокиси цинка в водном растворе ронгалита, имеющем рН 44,5. Затем проводят корректировку р добавлением карбоната натрия или едкого натра. Далее следует фильтрация, в процессе которой водный раствор ронгалита отделяют от гидрюокиси цинка. Затем к раствору добавляют сульфид натрия в количестве 0,61,5% от веса ронгалита. При этом вследстйие основных свойств добавки рН раствора увеличивается до 10,511, Полученный раствор подвергают Упариванию при 70-80 С и вакууме 550-600 мм рт.ст., после чего проводят заключительную операцию - криста ,лизацию ;ррнгалита. Пример. Получение водного раствора ронгалита проводят в стеклянном реакторе 0,5 л. В реактор загружают 160 мл промышленной воды, 90 г цинковой пыли с насыпным весом 2,1 г/см. Содержимое реактора перемешивают 15 мин, при этом получают однородную цинковую пульпу. Затем в раствор вводят 66 г бисульфита натрия (в пересчете на SOr) и через 5 мин 80 мл 37%-ного раствора формальдегида. По окончании загрузки ре актор пЬмещают в водяной термостат с температурой 90 ± 1°С, вьщерживают 40 мин, затем вынимают из термостата и охлаждают на воздухе. Получают сус пензию гидроокиси цинка вводном растворе ронггшита, имеющем рН 4,2. Добавляют 1н. раствор едкого натра до рН 7,2 и осуществляют фильтрацию на воронке Бюхнера. Получают 20,2%-ный раствор ронгашита, имеющий плотность 1,165 г/см. Отбирают 100 мл этого раствора в колбу для упаривания и добавляют 0,432 г технического Na,S 9H(jp{0,6% от веса ронгалита в расчете на ) . Колбу для упаривания соединяют с вакуумирующей системой, создают разряжение 600 мм рт.ст., нагревают до и упаривают в течение 80 мин. По окончании упаривания давление в системе выравнивают с атмосферныг, колбу оХлаЖцают до комнатной температуры и извлекают из нее закристаллизовавшийся продукт. Ансшизом на содержание ронгалита в продукте устанавливают степень его разложения в процессе упаривания, которая составляет 2,9%. . В реактор загружают 160 мл промышленной воды, 90 г цинковой пыли с насыпным весом . . 2,1 г/см . Содержимое реактора перемешив.ают 15 мин, при этом получают однородную цинковую пульпу. Затем в раствор вводят 66 г бисульфита натрйия (в пересчете на SO,2 рез 5 мин 80 мл-37%-ного раствора формальдегида. По окончании загрузки реактор помещают в водяной термостат с температурой , выдерживают в нем 40 мин, затем вынимают из термостата и охлаждают на воздухе. Получают суспензию гидроокиси цинка в водном растворе, имеющем рН 4,2. Добавлением 1н.раствора едкого натра доводят рН до-7,О и осуществляют фильтрацию на воронке Бюхнера. Получают 19,98 вес.% раствор ронгалита, имущий плотность 1,163 г/см. Отбирают 100 мл этого раствора в колбу для упаривания и добавляют 1,068 г технического препарата Na, 9Н,. (1,5% от веса ронгалита в расчете на Na-S). Колбу для упаривания соединяют с вакуумирующей системой, создают разряжение 600 мм рт.ст., нагревают до и упаривают раствор ронгалита в течение 80 мин. По окончании упаривания давление в системе (Выравнивают с атмосферным, колбу охлаждают до комнатной температурал и извлекают из нее закристаллизовавшийся продукт. Анализом на содержание ронгалита в продукте устанавливают степень его разложения в процессе упаривания, которая составляет 0,1%. Использование предлагаемого способа получения рюнггшита обеспечивает по ср авнению с известным еле- дующие преимущества: снижается степень разложения ронгалита в процессе упаривания его водных растворов с 7,8% до 0,1%; расширяется область концентраций растворов ронгалита, поступающих на упаривание и кристаллизацию. В известном способе из-за неустойчивости водных растворов ронгалита возникает необходимость строгого контроля за количественным соотношением между исходными реагентами. Даже небольшое отклонение в соотношении, порядка 2-4%, резко ухудшает ход процесса и нередко приводит к получению низкопроцентных растворов ронгалита, которые в дальнейшем не могут упариваться из-за большой их склонности к разложению. В известном способе растворы ронгалита, имеющие концентрацию ниже 19 вес.%, выводятся из производственного цикла и используются лишь после дополнительного концентрирования. В предлагаемом способе можно упаривать

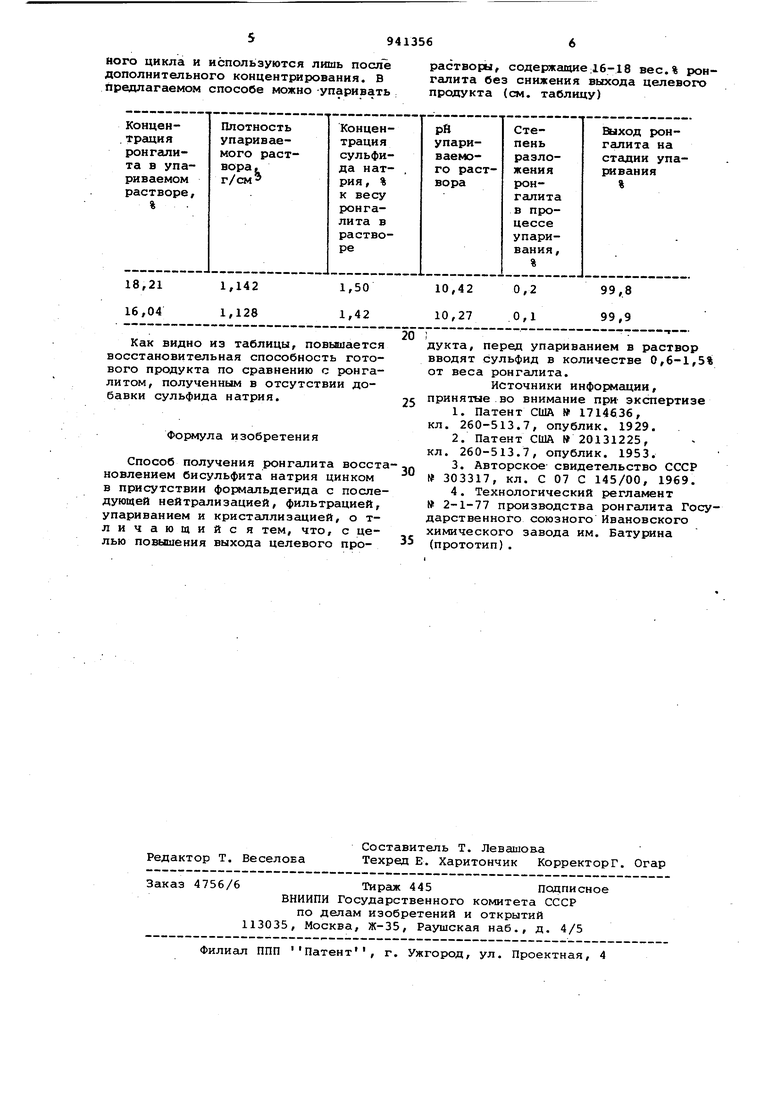

растворы, содержащие:16-18 вес.% ронгалита без снижения выхода целевого продукта (см. таблицу)

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ РОНГАЛИТА | 1971 |

|

SU303317A1 |

| Способ получения 2-(2-окси-5-метилфенил)- @ -бензтриазола | 1983 |

|

SU1159920A1 |

| СПОСОБ ПОЛУЧЕНИЯ 3,3'-ДИХЛОР-4,4'-ДИАМИНОДИФЕНИЛМЕТАНА | 2016 |

|

RU2633525C1 |

| Способ получения производных норборнана | 1973 |

|

SU497764A3 |

| Способ получения сульфида натрия | 1983 |

|

SU1159880A1 |

| Способ получения бромидов щелочных и щелочноземельных металлов | 1979 |

|

SU865776A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИДА ЦИНКА ИЛИ СУЛЬФОПОНА | 1991 |

|

RU2039010C1 |

| Способ получения пирокатехина | 1982 |

|

SU1104128A1 |

| Способ получения карбаматов | 1972 |

|

SU589922A3 |

| Способ получения октагидро- @ -пирроло- @ 2,3- @ -изохинолинов или их солей,рацематов или цис-,или транс-изомеров | 1981 |

|

SU1048985A3 |

1,142

1,50 1,128 1,42

Как видно из таблицы, повышается восстановительная способность готового продукта по сравнению с ронгалитом, полученным в отсутствии добавки сульфида натрия.

Формула изобретения

Способ получения ронгалита восстановлением бисульфита натрия цинком в присутствии формальдегида с последующей нейтрализацией, фильтрацией, упариванием и кристаллизацией, о тличающийся тем, что, с целью повышения выхода целевого про99,8

0,2 99,9 0,1

дукта, перед упариванием в раствор вводят сульфид в количестве 0,6-1,5% от веса ронгалита.

Источники информации, принятые.во внимание при экспертизе

2-1-77 производства ронгалита Государственного союзного Ивановского химического завода им. Батурина (прототип).

Авторы

Даты

1982-07-07—Публикация

1980-07-11—Подача