Изобретение относится к черной и цветной металлургии и может быть использовано при разливке металла в изложницы, либо в кристаллизаторы машин непрерывного или полунепрерывного литья.

Известен ряд конструкций ковшей для транспортировки жидкого металла от печей на участки разливки и осуществления самого процесса разливки, см.,например, Аридов Ф.Н., Бейнфест Б.Я. и др. Современные конструкции сталеразливочных ковшей в СССР и за рубежом. Москва, НИИИНФОРМТЯЖМАШ, 1971, 69 с.

Известен ковш, см. авторское свидетельство СССР N 1563840, МКИ B 22 D 11/10, в котором в днище имеется выступ кольцевой формы, выступающий над поверхностью днища на 0,07-0,09 его высоты, при этом в выступе расположена кольцевая газопроницаемая вставка. Недостатком устройства является низкая стойкость кольцевого выступа и то, что он препятствует полному сливу металла из ковша.

Ближайшим аналогом заявляемого устройства как по технической сущности, так и по достигаемому результату является устройство по патенту США N 5196051 МКИ B 22 D 41/02 от 1993 г. Устройство представляет собой ковш, на днище которого выполнены выступы, по крайней мере часть из которых расположена радиально к разливочным отверстиям. Это обеспечивает более хорошую связь остатков жидкого металла в конце процесса разливки с различными отверстиями.

Высота выступов равна 2% от среднего диаметра ковша.

Недостатком известного устройства является то, что указанные в нем выступы не обеспечивают разделение на отдельные части настыля, остающегося в ковше очень часто в случаях, когда в ковше остается некоторая часть жидкого металла и затвердевает в нем. Иногда этот настыль состоит частично из металла, а частично из шлака. Удаление настыля из ковша и его разделение на отдельные части, такие, которые можно было бы поместить в печь для переплавки, является очень трудной задачей. Кислородная резка настылей большой толщины, к тому же содержащих поры и шлаковые включения, является затруднительной, а разбивать ударами тоже связано с большими затратами.

Задачей изобретения является обеспечение возможности легко осуществлять разделку настыля после его удаления из ковша, а также уменьшить потери металла, оставшегося в ковше.

Указанная задача решается за счет того, что высота выступов, выполненных на днище ковша и расположенных, по крайней мере частично радиально к разливочным отверстиям, составляет 0,10 - 0,32 высоты ковша.

Общими признаками данного технического решения и прототипа является наличие на днище ковша выступов, расположенных, по крайней мере частично, радиально по отношению к разливочным отверстиям.

Отличительным признаком является то, что выступы выполнены высотой, равной 0,10 - 0,32 высоты ковша.

Указанный отличительный признак не следует непосредственно из современного уровня техники и соответствует уровню изобретения, поскольку обеспечивает разделение настыля на отдельные заготовки, которые легко затем отделять ударами или кислородной резкой.

Между отличительными признаками изобретения и достигаемым техническим результатом - существенным облегчением возможности разделки настыля, имеется причинно- следственная связь. Нарушение указанных пределов высоты выступов приводит либо к тому, что эта высота меньше высоты настыля и разделение настыля на отдельные заготовки не обеспечивается; либо к значительному и бесполезному увеличению стоимости ковша.

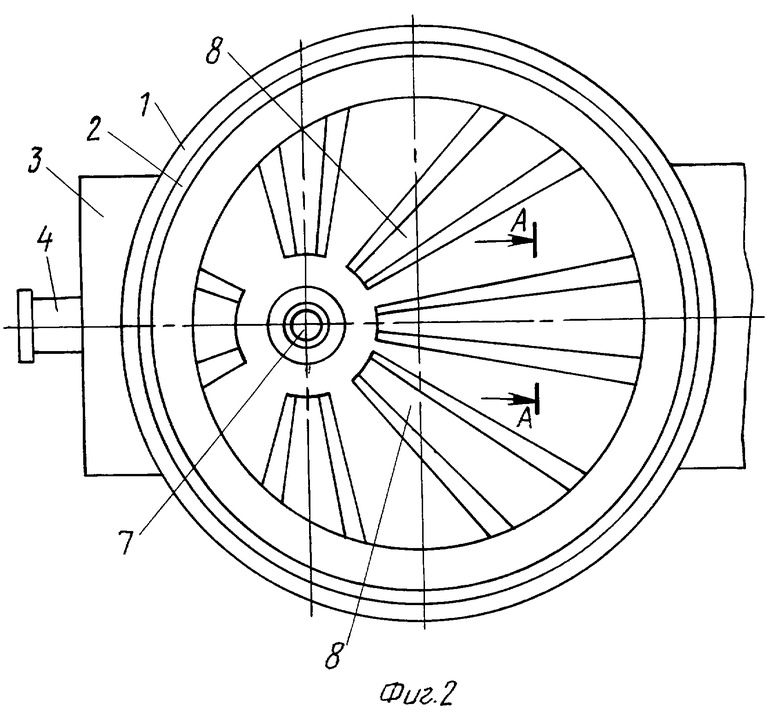

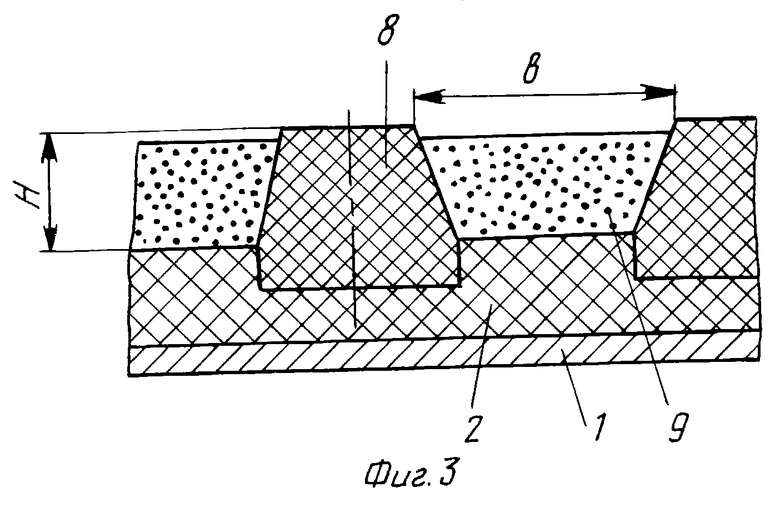

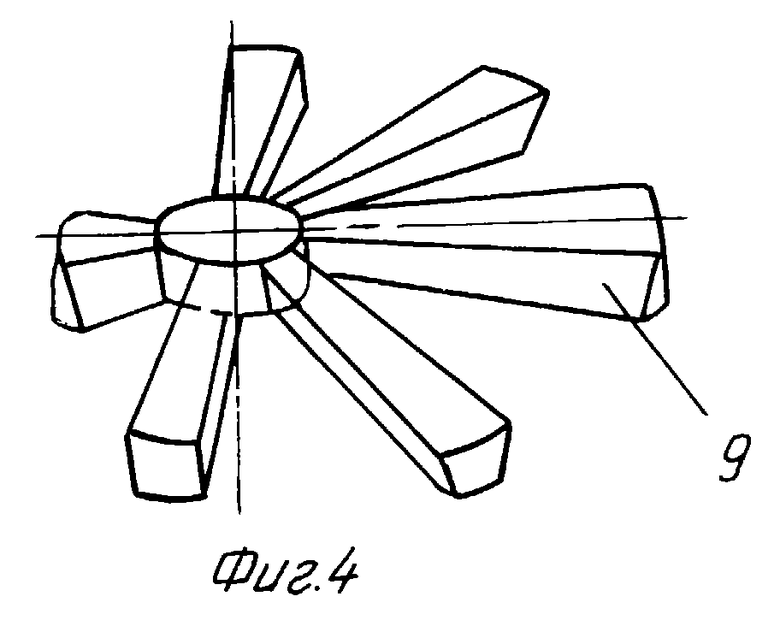

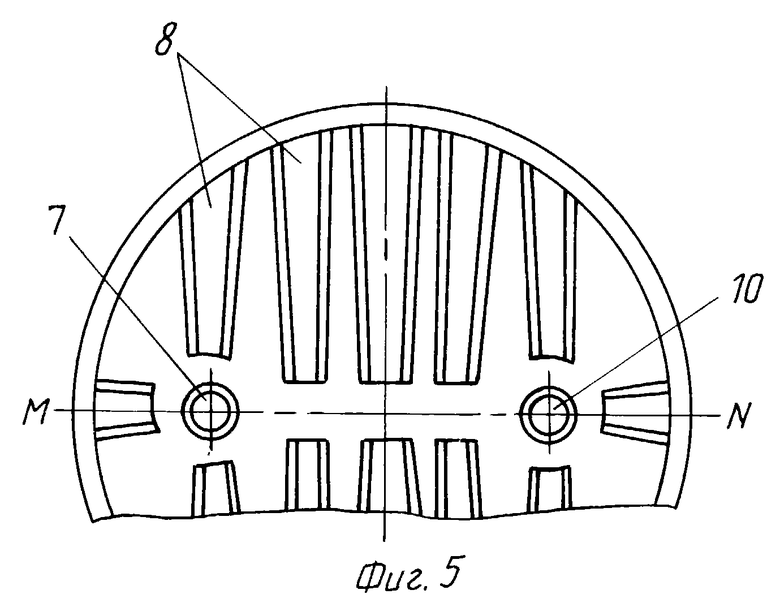

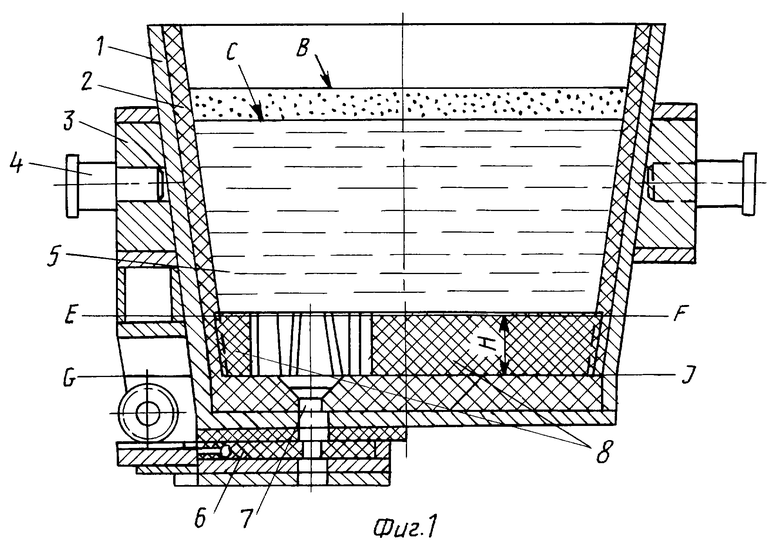

Устройство иллюстрируется фиг. 1-5, при этом на фиг. 1 показан общий вид ковша, на фиг. 2 - вид сверху, на фиг. 3 - разрез по А-А (фиг.2). На фиг. 4 показана конфигурация настыля, оставшегося после разливки плавки, на фиг. 5 - вид сверху для ковша с двумя разливочными отверстиями.

Корпус ковша 1 покрыт изнутри огнеупорной футеровкой 2. В плитах 3 запрессованы цапфы 4. Внутри ковша расположена плавка 5. Шиберное устройство 6 обеспечивает выпуск плавки через разливочное отверстие 7. На днище ковша, радиально по отношению к разливочному отверстию расположены выступы 8. Образующийся в конце разливки настыль 9 формируется в полости между указанными выступами. В некоторых ковшах в днище может быть выполнено дополнительное разливочное отверстие 10. Высота выступов составляет 0,10 - 0,32 высоты ковша.

Устройство работает следующим образом.

В ковш, установленный на стенде (или удерживаемый краном), заливают плавку жидкого металла. Корпус 1 футеруют огнеупорным слоем 2, который перед разливкой нагревают, например, горелками. В плитах 3 имеются цапфы 4, за которые ковш поднимают крюками, транспортируют с плавкой 5 на участок разливки, где шиберным устройством 6 открывают отверстие 7 для выпуска жидкого металла и осуществляют разливку плавки в изложницы, либо в кристаллизаторы машин непрерывного литья металлов (или полунепрерывного литья). В объеме плавки 5 находится жидкий металл с мениском соответственно плоскости С, фиг. 1, а над ней - жидкий шлак, ограниченный плоскостью B. Шлак попадает при разливке в ковш из печи, а иногда специально подается в ковш для обработки жидкого металла.

По мере разливки металла уровень шлака и металла понижается и плоскости B и C опускаются, приближаясь к плоскости EF, проходящей через верхние торцы поверхности выступов 8. Когда уровень плоскости B опустится ниже уровня EF (высотой H), то объем металла и шлака в ковше окажется разделенным на отдельные секции. В начале разливки можно защитить футеровку (в том числе и на поверхности выступов) от воздействия падающей струи металла (при его заливке в ковш).

Можно в данной конструкции использовать изоляционные плиты, укладываемые на дно ковша (на ребра), в местах возможного падения струи металла для защиты футеровки от динамического воздействия струи (см. патент Польской Республики N 150515, МКИ C 04 B 35/68, B 22 D 7/06, 1990 г.).

В конце разливки отверстие 7 закрывают шибером и в ковше остается некоторый объем шлака 9, иногда с остатками металла, затвердевшего на днище ковша. Ковш можно использовать для машин непрерывного литья как в качестве основного, так и в качестве промежуточного ковша.

Разумеется, можно выполнить ковш не с шиберным устройством, а со стопорами для перекрытия и открывания отверстий 7.

Приведенный на фиг. 1, 2 пример не исчерпывает всех возможностей и вариантов исполнения конструкции.

Можно выполнить днище ковша с уклоном по отношению к отверстию для выпуска металла (например, так как предусмотрено в патенте Японии N 63-42541 (56-4350, МКИ B 22 D, 11/10, 41/08, 1988), для улучшения стекания металла и шлака.

Шлак в ряде случаев сливают в специальную емкость. Очень часто значительная часть шлака остается в ковше и совместно с остатками металла затвердевает в виде так называемого настыля 9 и имеет форму нижней части ковша. В данной конструкции "настыль" имеет форму, показанную на фиг. 3, 4, - он состоит из отдельных стержней трапецеидального сечения, формируемых между выступами 8. Размеры сечения соответствуют величине b = 100-300 мм, а угол наклона трапеции к вертикальной плоскости 15-30o. Обычно в ковше объем шлака составляет 0,08 - 0,18 объема полости ковша и с некоторым запасом надо принять объем той части ковша, в которой формируется "настыль", равной 0,10 - 0,20 объема ковша. Часть объема займут сами выступы 9, которые можно изготовлять шириной (по плоскости EF), равной (в наибольшем сечении - у стенок ковша) (0,3 - 0,5)b, поэтому величину H, определяющую объем той части ковша, в которой формируется настыль 9, надо увеличить в 1,3 - 1,5 раза, приняв при полной высоте ковша h (и заполнении его металлом до расстояния 300-40 мм от верхнего торца), H = (0,10 - 0,32)h, т.е. величина высоты выступов на днище ковша должна составлять до 0,10 - 0,32 его полной высоты. Это обосновывает оптимальность предложенного интервала, поскольку при H < 0,10h высота настыля будет больше высоты выступов и возникнут трудности при разделке настыля 9. Если же выполнить H > 0,32 h, то возникнут сложности изготовления выступов без какого-либо выигрыша в облегчении разделения настыля на отдельные части. Вариант конструкции, приведенный на фиг. 1-3, не является единственно возможным, т. к. допустимо приварить к днищу стальные листы в радиальном относительно отверстия 7 направлении, а потом футеровать эти листы (на фиг. 3 показаны в разрезе выступы 8, образованные только из огнеупорных кирпичей без стального каркаса).

Здесь возможно применение различных вариантов конструкции ковша. На фиг. 4 показан ковш с двумя отверстиями для выпуска металла 7 и 10. Здесь для обеспечения возможности стекания металла и шлака к обоим этим отверстиям три выступа 8 расположены радиально по отношению к отверстию 7, три радиально по отношению отверстия 10, а 6 выступов перпендикулярно плоскости MN, проходящей через оси отверстий 7 и 10. Это обеспечивает форму настыля аналогичную показанному на фиг. 9, но с двумя цилиндрическими участками, соединенными призматическим участком, вдоль MN (фиг. 5) и боковыми отростками.

В ковшах известных конструкций настыль (слиток, состоящий из шлака и частиц металла) имеет форму монолита. Его легко разбить, если металлической примеси мало, но металла в шлаке много (т.е. он как бы армирован металлом), то разбить настыль очень трудно.

Газокислородную резку настылей можно осуществить, если в них много стали (углеродистой). Если же стали в шлаке мало (или она есть, но нержавеющая с хромом и никелем), то газокислородная резка очень затруднительна, особенно если в металле и шлаке имеются поры. Разделка настылей является очень трудно решаемой проблемой и вблизи некоторых металлургических заводов скапливается большое количество настылей.

Предлагаемое устройство обеспечивает получение такой формы настылей, при которой они образованы из участков малого сечения (фиг. 4) и их легко разделить, например, ударом либо газокислородной резкой (разделить сечения размерами 100 х 300 х 100 х 300 мм намного легче, чем, например, 200 х 300 мм, во втором случае площадь 6 • 105 мм2, а в первом случае до 9 • 104, т.е. почти в 7 раз меньше). Таким образом, за счет некоторого усложнения процесса изготовления ковша для разливки металла обеспечивается не только разливка плавки, но и формирование остатков металла и шлака, затвердевших в ковше, в форме слитка сечения, удобного для разделки и дальнейшего использования (дробления, гранулирования, переплава и т.д.). Поэтому данное устройство может найти широкое применение на заводах черной и цветной металлургии, как в основных ковшах, так и в промежуточных, а также в ковшах, используемых в качестве аварийных емкостей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕТАЛЛОВ | 2007 |

|

RU2368456C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ | 2013 |

|

RU2554247C2 |

| ПРОМЕЖУТОЧНЫЙ КОВШ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2001 |

|

RU2185261C1 |

| СПОСОБ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПОЛУЧЕНИЯ СТАЛИ | 2005 |

|

RU2285050C1 |

| Устройство для выпуска металла из ковша | 1977 |

|

SU727326A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2109593C1 |

| СПОСОБ КОНТРОЛЯ УРОВНЯ ЖИДКОГО МЕТАЛЛА | 2004 |

|

RU2280844C1 |

| Поворотный шиберный затвор для металлургических емкостей | 1989 |

|

SU1673264A1 |

| Устройство для измерения уровня металла в кристаллизаторе | 1980 |

|

SU942868A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 2002 |

|

RU2210457C1 |

Ковш может быть использован при разливке металлов в изложницы либо в кристаллизаторы машин непрерывного литья. На днище ковша выполнены выступы, которые, по крайней мере, частично расположены радиально по отношению к разливочному отверстию. Высота выступов составляет 0,10-0,32 высоты ковша. В конце разливки оставшийся в ковше объем металла и шлака оказывается разделенным выступами на отдельные секции. Затвердевшая настыль легко извлекается из ковша. Высота выступов является оптимальной для получения разделенной настыли. 5 ил.

Ковш для разливки металлов, содержащий корпус с футеровкой и разливочными отверстиями в днище, на котором выполнены выступы, по крайней мере, часть из которых расположена радиально к разливочным отверстиям, отличающийся тем, что высота выступов составляет 0,10 - 0,32 высоты ковша.

| US 5196051 A, 23.03.1993 | |||

| US 5160480 A, 03.11.1992 | |||

| СТАЛЕРАЗЛИВОЧНЫЙ КОВШ | 1995 |

|

RU2092279C1 |

Авторы

Даты

2000-04-20—Публикация

1998-09-21—Подача