1

Изобретение относится к металлургии, а именно к установкам полунепрерывного литья слитков преимущественно крупного сечения.

Наиболее близкой по технической сущности к предлагаемой является машина для непрерывной разливки стали, содержащая составные секционные кристаллизаторы 1.

Недостатками устройства являются невозможность осуществления разливки металла под уровень, подача металла с большой высоты приводит к разбрызгиванию и попаданию капель металла на сопрягаемые поверхности стенок кристаллизатора.

Цель изобретения - повышение качества слитков.

Указанная цель достигается тем, что устройство для литья крупных слитков содержит кристаллизатор с охлаждаемыми стенками и затравку с механизмом выдачи слитка, причем одна из стенок кристаллизатора установлена с возможностью перемещения в горизонтальной плоскости и выполнена ступенчатой формы, а ширина каждой из ступеней стенки равна 0,10,3 их высоты.

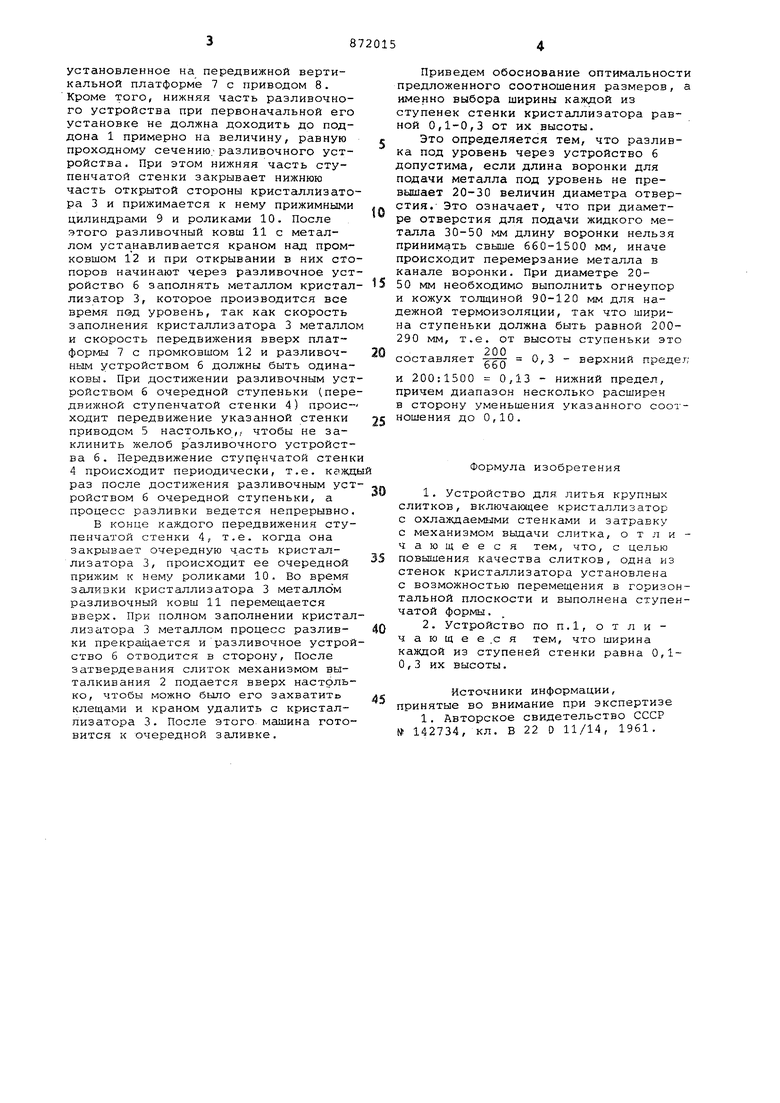

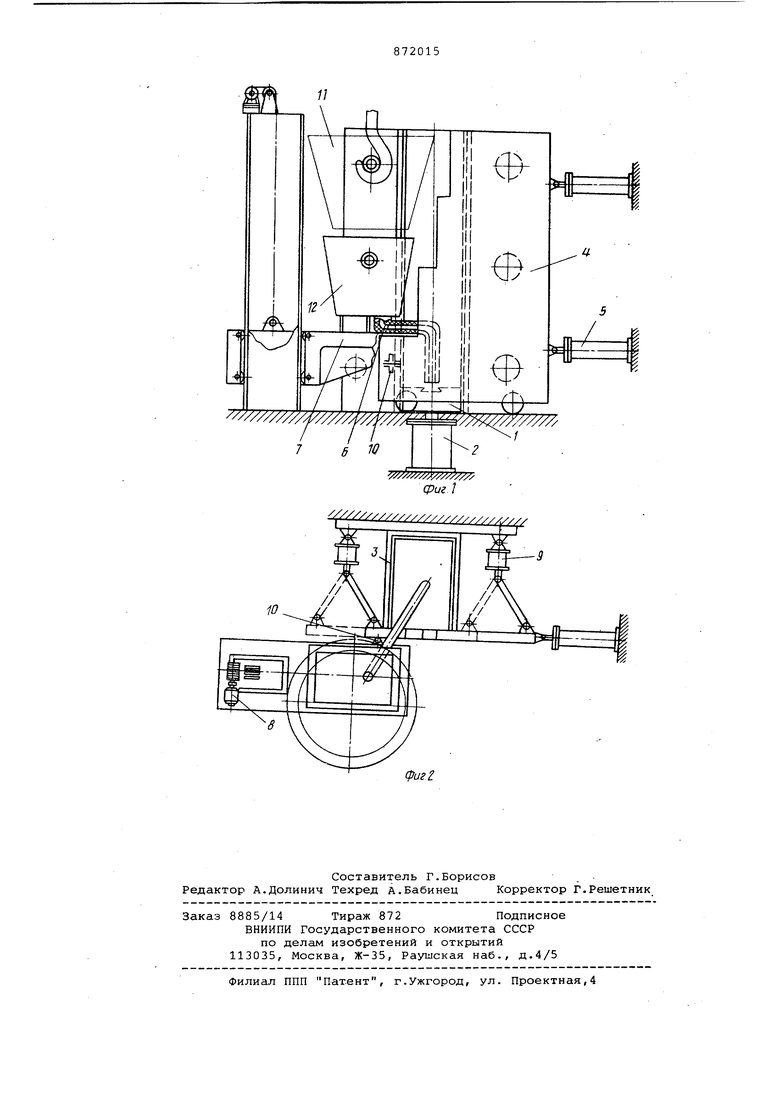

На фиг.1 изображена машина для литья крупных слитков, общий вид, на фиг.2 - то же/ вид сверху.

Машина для литья крупных слитков содержит поддон 1, взаимосвязанный со штоком механизма выталкивания слитка 2, кристаллизатор 3, имеющий стационарные неподвижные стенки и одну передвижную ступенчатую стенку

10 4 с приводом 5 ее перемещения, автономное разливочное устройство 6, содержащее передвижную платформу 7 с приводом 8 перемещения платформы, прижимные цилиндры 9, ролики 10,

15 взаимодействующие с передвижной стенкой, разливочный ковш 11, обеспечивающий подачу металла в промежуточный ковш 12, установленный на платформе.

20

Машина работает следующим .образом.

Поддон 1 механизьюм выталкивания 2 вводится в нижнюю часть кристаллизатора 3. Передвижная ступенчатая

25 стенка 4, предназначенная для закрывания открытой стороны крис тащили затора 3, первоначально устанавливается приводом 5 так, чтобы над нижней ступенькой стенки 4 можно было установить разливочное устройство 6,

30 установленное на передвижной вертикальной платформе 7 с приводом 8. Кроме того, нижняя часть разливочного устройства при первоначальной его установке не должна доходить до поддона 1 примерно на величину, равную проходному сечению;разливочного устройства . При этом нижняя часть ступенчатой стенки закрывает нижнюю часть открытой стороны кристаллизато ра 3 и прижимается к нему прижимными цилиндрами 9 и роликами 10. После этого разливочный ковш 11 с металлом уста навливается краном над промковшом 12 и при открывании в них сто поров начинают через разливочное уст ройство б заполнять металлом кристал лизатор 3, которое производится все время под уровень, так как скорость заполнения кристаллизатора 3 металло и скорость передвижения вверх платформы 7 с промковшом 12 и разливочным устройством 6 должны быть одинаковы. При достижении разливочным уст ройством 6 очередной ступеньки (пере движной ступенчатой стенки 4) происходит передвижение указанной стенки приводом 5 настолько,, чтобы не заклинить желоб разливочного устройства б. Передвижение ступенчатой стенк 4 происходит периодически, т.е. кажд раз после достижения разливочным уст ройством б очередной ступеньки, а процесс разЛивки ведется непрерывно В конце каждого передвижения ступенчатой стенки 4, т.е. когда она закрывает очередную часть кристаллизатора 3, происходит ее очередной прижим к нему роликами 10. Во время заливки кристаллизатора 3 метзьллом разливочный ковш 11 перемещается вверх. При полном заполнении кристал лизатора 3 металлом процесс разливки прекращается и разливочное устрой ство 6 отводится в сторону, После затвердевания слиток механизмом выталкивания 2 подается вверх настолько, чтобы можно было его захватить клещами и краном удалить с кристаллизатора 3. После этого машина гото вится к очередной заливке. Приведем обоснование оптимальности предложенного соотношения размеров, а именно выбора ширины каждой из ступенек стенки кристаллизатора равной 0,1-0,3 от их высоты. Это определяется тем, что разливка под уровень через устройство б допустима, если длина воронки для подачи металла под уровень не превышает 20-30 величин диаметра отверстия. Это означает, что при диаметре отверстия для подачи жидкого металла 30-50 мм длину воронки нельзя принимать свыше 660-1500 мм, иначе происходит перемерзание металла в канале воронки. При диаметре 2050 мм необходимо выполнить огнеупор и кожух толщиной 90-120 мм для надежной термоизоляции, так что ширина ступеньки должна быть равной 200290 мм, т.е. от высоты ступеньки это составляет g,- 0,3- верхний предел и 200:1500 0,13 - нижний предел, причем диапазон несколько расширен в сторону уменьшения указанного cooiношения до 0,10. Формула изобретения 1. Устройство для литья крупных слитков, включающее кристаллизатор с охлаждаемыми стенками и затравку с механизмом вьздачи слитка, отличающееся тем, что, с целью повышения качества слитков, одна из стенок кристаллизатора установлена с возможностью перемещения в горизонтальной плоскости и выполнена ступенчатой формы. 2. Устройство по п.1, отличающее,с я тем, что ширина каждой из ступеней стенки равна 0,10,3 их высоты. Источники информации, принятые во внимание при экспертизе 1 Авторское свидетельство СССР 142734, кл. В 22 О 11/14, 1961.

л

v vwJ JiJS vx.vv

сриг /

(fufZ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи металла в кристаллизатор | 1990 |

|

SU1770049A1 |

| Устройство для подачи металла в кристаллизатор машины непрерывного литья заготовок | 1975 |

|

SU614883A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 2002 |

|

RU2210457C1 |

| Автоматическое устройство для определения массы металла в разливочном ковше установки непрерывной разливки металла | 1984 |

|

SU1168323A1 |

| Устройство для подвода металла при непрерывной разливке | 1981 |

|

SU1066729A1 |

| Способ непрерывного литья заготовок в сквозной наклонно-прямолинейный кристаллизатор | 1985 |

|

SU1324750A1 |

| Устройство для перемещения промежуточного ковша | 1987 |

|

SU1482754A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2397043C2 |

| Способ получения мерных заготовок на многоручьевой машине непрерывного литья заготовок | 1989 |

|

SU1696119A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2263561C1 |

Авторы

Даты

1981-10-15—Публикация

1979-09-28—Подача