(54) ПРЕСС-ФОРМА ДЛЯ КАЛИБРОВАНИЯ КОЛЬЦЕВЫХ

ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Устройство для формирования функциональных покрытий из порошкового материала на торцевой поверхности металлической детали двухсторонним прессованием | 2020 |

|

RU2761060C1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| Устройство для калибровки полых деталей | 1983 |

|

SU1207550A1 |

| Устройство для обработки полых деталей | 1987 |

|

SU1484399A1 |

| Устройство для изготовления деталей типа стаканов | 1977 |

|

SU660753A1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ НАРУЖНЫХ ЩЛИЦЕВ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2479408C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ НАРУЖНЫХ ШЛИЦЕВ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2469834C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МЕТОДОМ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2142354C1 |

1

Изобретение относится к порошковой , метаплургии, в частности к пресс-формам для калибрования спеченных деталей.

Известна пресс-форма для калибрования кольцевых деталей, включающая мат рипу, установленную с возможностью перемещения, пуансон, опорную шайбу и механизм нагружения матрицы З

К недостаткам данной пресс-формы относится низкая производительность про- ,Q цесса калибрования, обусловленная необходимостью ручной сборки и разборки пресс-формы после каждого цикла калибрования.

Наиболее близким к изобретению по 5 технической сущности и достигаемому результату, является пресс-форма для калибрования кольцевых деталей, включающая плиту, матрицу, установленную с возможностью осевого перемещения, и 20 пуансон. При этом пуансон размещен на калибровочном стерзкне, а пресс- }кэрма снабжена накопительным бунке . ханизмом перемещения матрицы L 2 j .

К недостаткам данной пресс-формы oiw носится низкое качество откалиброванных деталей, обусловленное возможностью напрессовки детали на пуансон и высокой шероховатостью поверхности после обработки .

Целью изобретения является повышение качества деталей.

Указанная цепь достигается тем, что в пресс-форме для калибрования кольце вых деталей, включающей плиту, матрицу, установленную с возможностью осевого перемещения, и пуансон, последней снабжен направляющей втулкой и механизмом осевого перемещения, а матрица снабжена деформирующими кольцами, причем на рабочей части пуансона выполнены кольцевые выступы, механизм осевого переме, щения пуансона выполнен в виде штока, установленного в направляющей втулке,

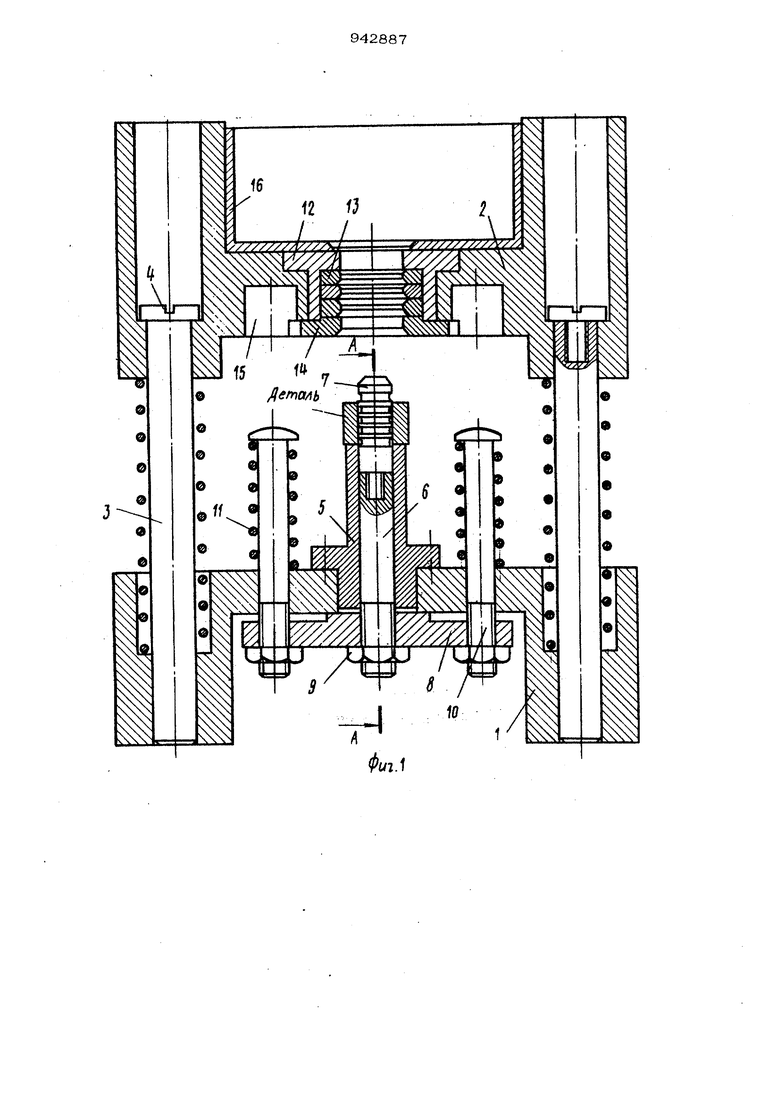

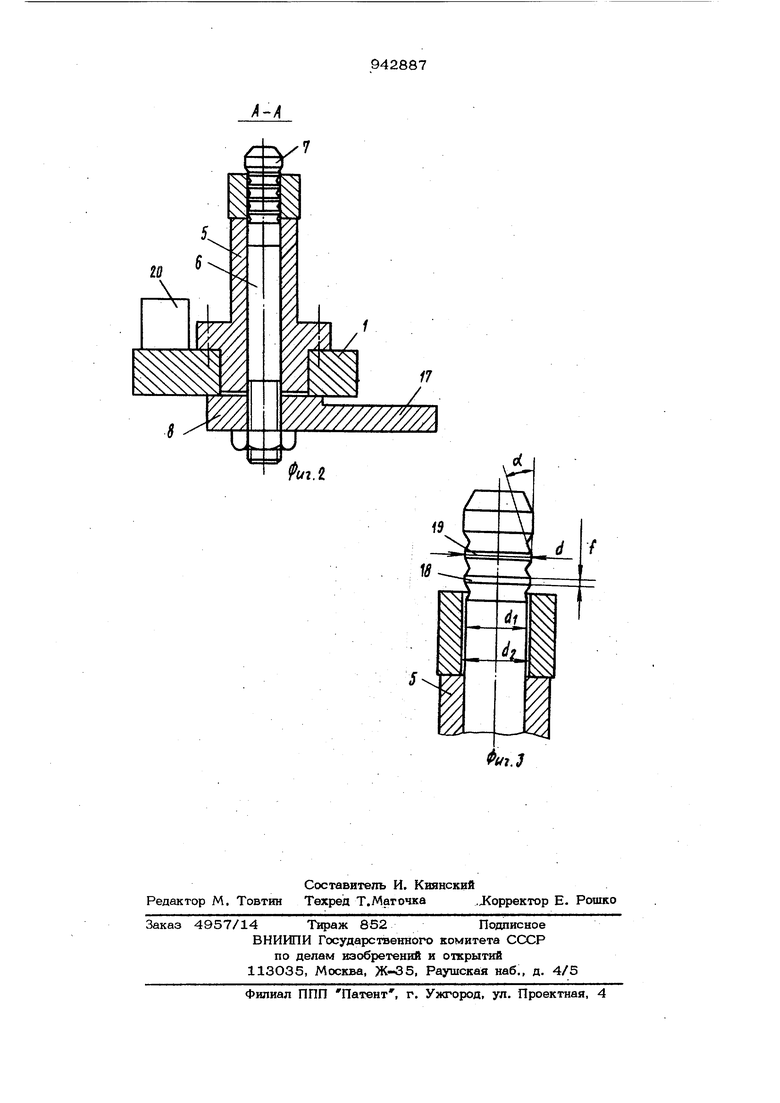

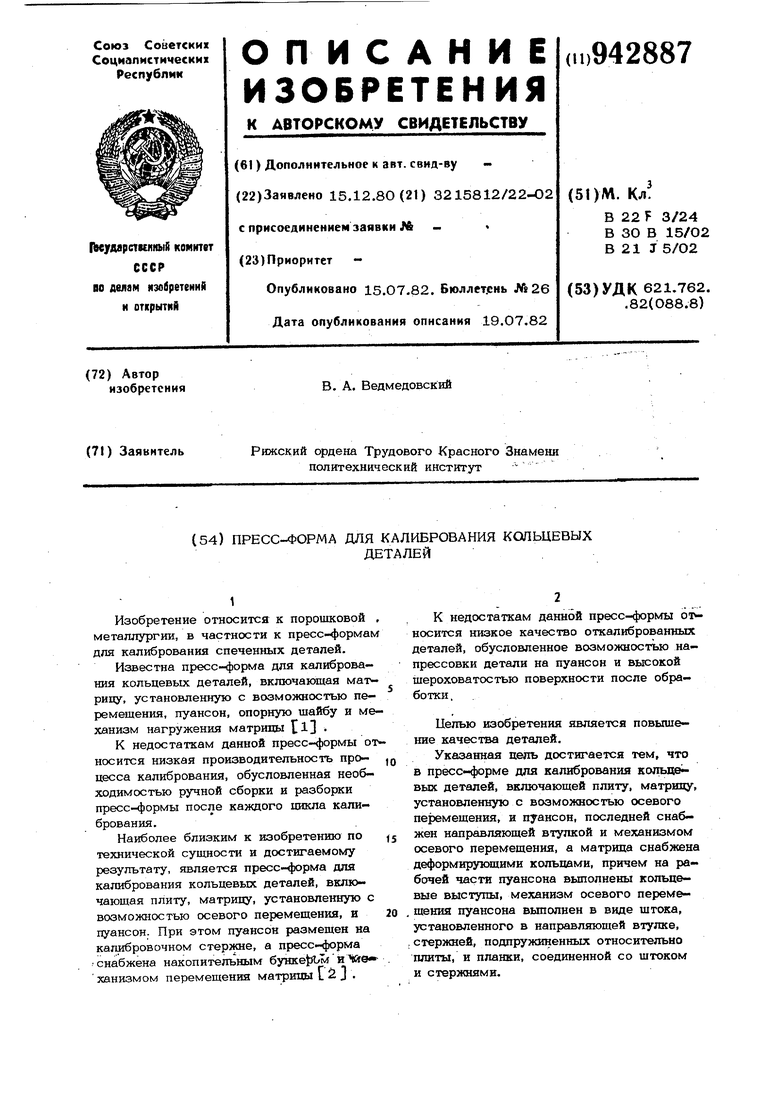

, стержней, подпружиненных относительно плиты, и планки, соединенной со штоком и стержнями. 394 По dim. 1 показан обший вид пресс- Фрмь1; на фиг. 2 - сечение А-А на фиг. 1 ил фиг . 3 - рабочая часть пуансона. Л росс-форма состоит из нижней плиТ1зт 1 и корпуса 2 матрицы, соединенных между собой направляющими колонками 3, в которые для ограничения перемещения корпуса матрицы установлены винты 4. В нижней плите 1 выполнена/фасточка (не обозначена) и в ней закреплена направляюшая втулка 5, в отверстие которой помешен шток 6, в верхней своей части связанный с пуансоном 7, а в нижней - с подвижной планкой 8 . При этом шток 6 дополнительно крепится контргайкой 9. В отверстия нижней плиты 1 пропущены стержни 1О, между головками стержней и нижней плитой 1 помещены пружины 11 Нижней резьбовой частью стержни 10 кре пятся к подвижной планке 8 с возможностью их регулирования. .В корпусе 2 матрицы выполнена расточка. В нее встав лена обойма 12, в которую помещены деформирующие кольца 13. Последние крепятся передней направл5пощей 14, связанной с обоймой 12 винтами (не показаны). Под стержни 10 в корпусе 2 матрицы выполнены глухие отверстия 15, позволяющие при работе пресс-формы обес печивать нормальнью условия сжатия пружин 11. На корпусе 2 матрицьг установлен накопительный бункер 16 в виде корыта. Подвижная планка 8 снабжена выступающей частью 17 (фиг. 2), располагаемой со стороны оператора и предназначенной для утапливания пуансона 7 в направляющую втулку 5 с целью уменьшения рабочего хода устройства. Пуансон 7 может иметь различное конструктивное оформление своей рабочей поверхности. На ней могут могут быть выполнены кольцевые выступы, поперечные размеры которых равны между собой (фиг. 1 и 2) или возрастают при переходе к каждому последующему выступу в направлении, про- .тивоположном направлению рабочего хода (фиг. 3). Так, диаметр кольцевого выступа 18 меньше диаметра кольцевого высту па 19. Кольцевой выступ вьтолняется радиусным или ограниченным двумя усеченными конусами, между которыми расположена цилиндрическая часть шириной 0,5 - 2,0 мм. Угол наклона образующих усеченных конусов к оси пуансона составляет 3 - 10 . Диаметр последнего кольцевого выступа выбирается несколько мен шим (на 0,02 - 0,05 мм) внутреннего диаметра обрабатьгоаемой детали. Разност указанных диаметров выбирается исходя 7 из величины возможного уменьшения внутренней поверхности детали при обработее ее наружной поверхности и обеспечения минимального обжатия внутренней поверхности и составляет 0,02 - 0,05 мм. Располагающиеся в обойме 12 деформирующие кольца 13 выполняются с геометрией рабочей части, подобной геометрии кольцевых выступов пуансона 7. Поперечный размер рабочей поверхности каждого последующего кольца, рассматриваемого в направлении, противоположном рабочему ходу, больше, чем у предыдущего кольца. Матрица вьшолнена с упором 2О. Пресс-ч{)0рма работает следующим образом. Нажатием на выступ 17 подвижной планки 8 утапливают пуансон 7 в направляющей втулке 5, устанавливают обрабатьтаемую деталь, а затем пуансон 7 возвращают в исходное положение. Воздействием подвижной части пресса (не показан) на корпус матрицы перемещают его совместно с установленными в нем да})ормирующими кольцами 13, обжимая (обрабаты рая) ими последовательно наружную поверхность детали. При обработке уменъдиают диаметр внутренней поверхности и обжимают ее рабочей поверхностью пуансона. Корпус 2 матрицы взаимодействует с головками стержней 1О, перемещая последние и сжимая пружины 11. Стержни 10 воздействуют на подвижную планку 8 и перемещают ее совместно со штоком 6 и пуансоном 7 вдоль направ- лжпощей втулки 5. При перемещении пуансона 7 его кольцевые выступы последовательно протягивают (обрабатьгоают) внутреннюю поверхность отверстия детали. Корпус матрицы перемещают до упора 20 и вьшолняют обратный ход. Деформирующими кольцами 13 снимают деталь, а при помощи пружин 11 возвращают пуансон 7 в исходное положение. Перемещение корпуса 2 матрицы ограничивают винтами 4. При последующем рабочем ходе деталь проталкивается в бункер 16, который снимают по мере его заполнения и вновь устанавливают. В ряде случаев установка детали может осуществляться без утапливания пуансона 7. Но при этом увеличивают рабочий ход устройства. Обработка осуществляется на прессах одностороннего действия. Рекомендуемая скорость перемещения корпуса матрицы и пуансона выбирается в пределах 3 - 15 м/ /мин.

Полезность данного предложения доказьтается на примере обработки бронзо- графитовых втулок, применяемых в узле стиральных машин. Размеры втулки: внутренний диаметр - 10:О,03 мм, наружный16 мм, длина - 12 мм. Известное устройство для калибрования поверхностей втулки не обеспечивало требуемое качество ее поверхностей. Поэтому вместо калибрования применяли развертывание твердосплавной разверткой. Но и при разве1 тьшании долговечность втулок была небольшой (200 - 250 ч). При использовании предлагаемого устройства степень упрочнения поверхностного слоя возросла на 35%, глубина упрочненного слоя по внутренней поверхности увеличилась в 1,6 - 1,8 раза, шероховатость снизилась с 2,5 - 2 мкм до 0,8 - 0,6 мкм. Долговечность втулки возросла до 35О ч. Пресс форма может также применяться (помимо обработки спеченных деталей) для обработки деталей из материалов, обладаюших небольшой прочностью и повышенной упругостью.

Применение данной пресс- рмы позволяет получить ряд преимуществ, в част ности, исключаются случаи напрессовки детали на пуансон и случаи разрушения

детали (нагрузка на матрице распределяется более равномерно).

Формула изобретения

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-07-15—Публикация

1980-12-15—Подача