1

Изобретение относится к обработке металлов давлением, в частности к калибровке полых деталей, преимущественно тонкостенных и со средней толщиной стенки.

Цель изобретения - расширение технологических возможностей и повышение качества обработки.

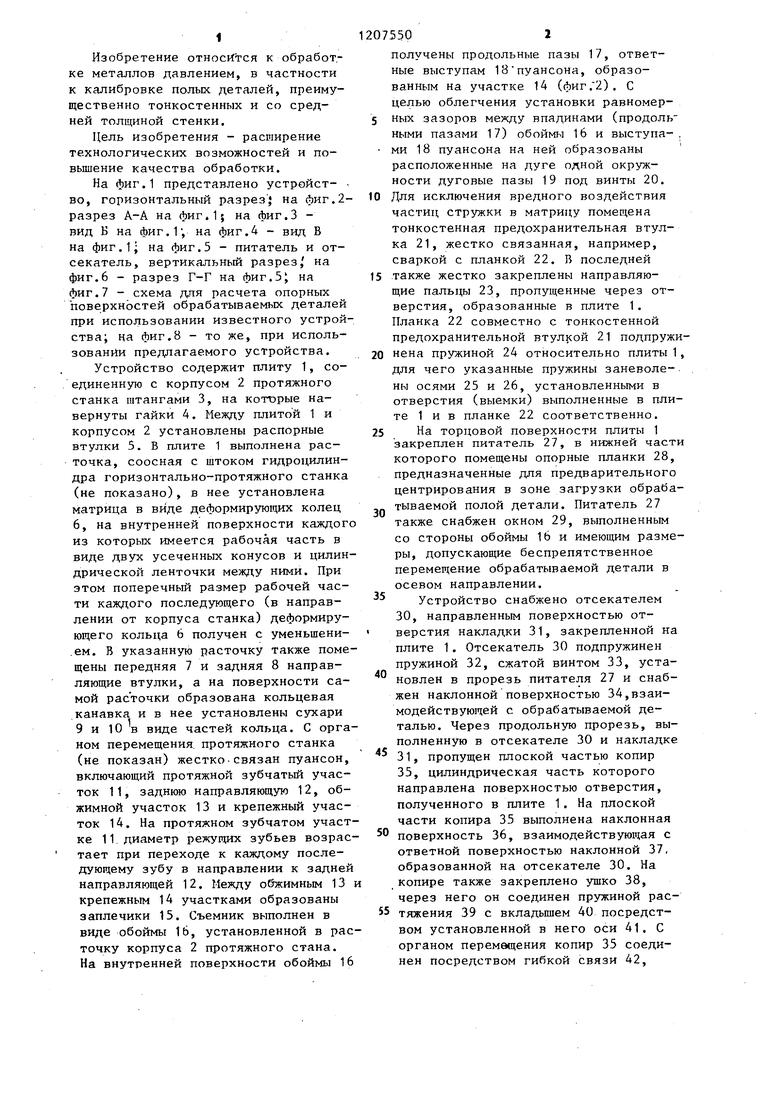

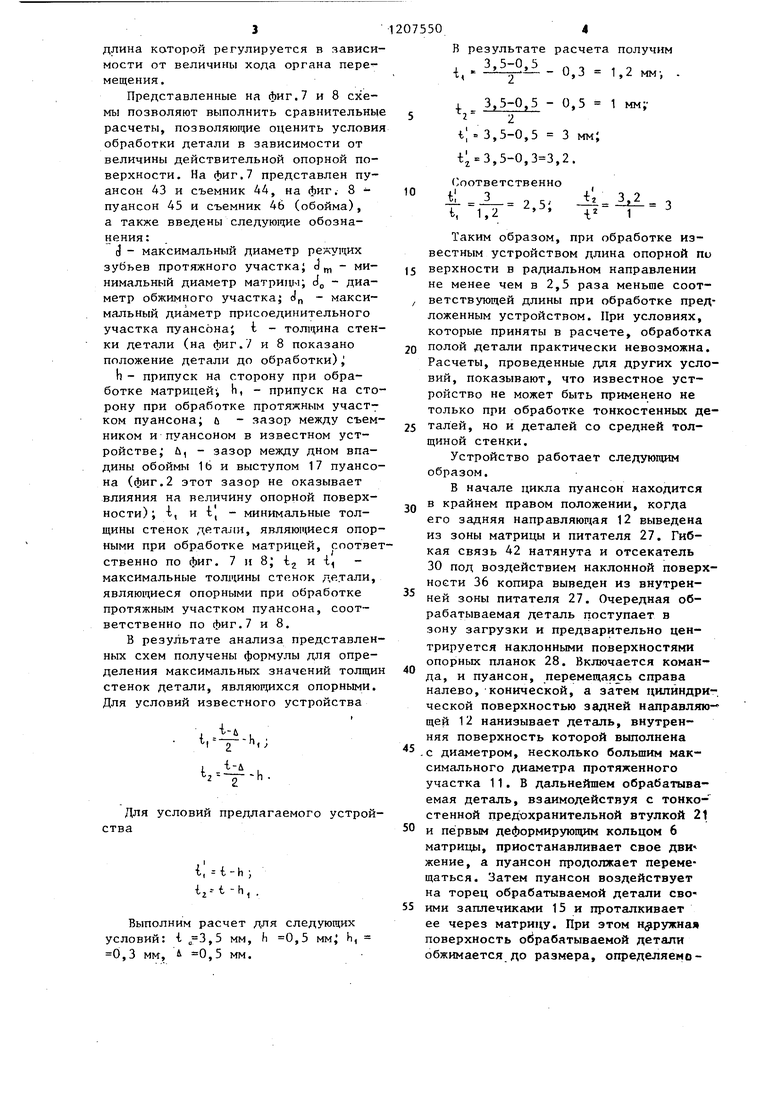

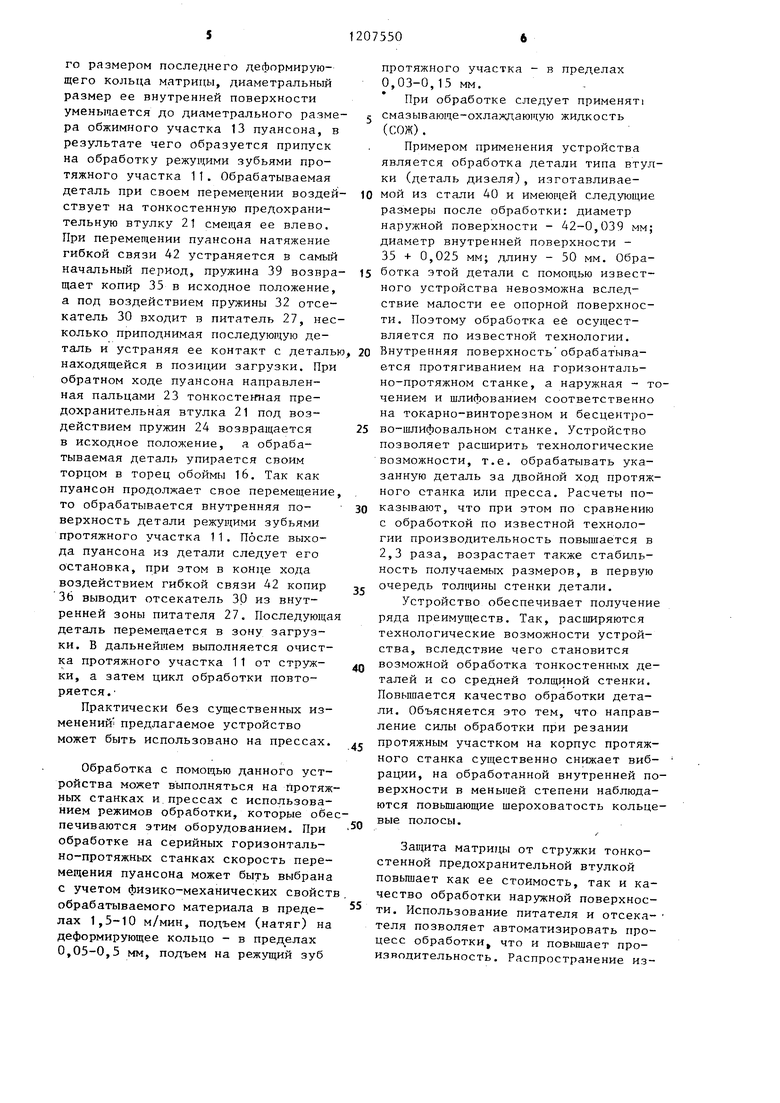

На фиг.1 представлено устройст- во, горизонтальный разрез } на фиг.2- разрез А-А на фиг.1; на фиг.З - вид Б на фиг.Г, на фиг.4 - вид В на фиг.1; на фиг.5 - питатель и от- секатель, вертикальный разрез/ на фиг,6 - разрез Г-Г на фиг.З на фиг.7 - схема для расчета опорных поверхностей обрабатываемых деталей при использовании известного устройства; на фиг,8 - то же, при использовании предлагаемого устройства.

Устройство содержит плиту 1, соединенную с корпусом 2 протяжного станка штангами 3, на коттэрые навернуты гайки 4, Между плитой 1 и корпусом 2 установлены распорные втулки 5. В плите 1 выполнена расточка, соосная с штоком гидроцилиндра горизонтально-протяжного станка (не показано), в нее установлена матрица в виде деформирующих колец 6, на внутренней поверхности каждог из которых имеется рабочая часть в виде двух усеченных конусов и цилиндрической ленточки между ними. При этом поперечный размер рабочей части каждого последующего (в направлении от корпуса станка) деформирующего кольца 6 получен с уменьшени- .ем. В указанную расточку также помещены передняя 7 и задняя 8 направляющие втулки, а на поверхности самой расточки образована кольцевая .канавка и в нее установлены сухари 9 и 10 в виде частей кольца. С органом перемещения, протяжного станка (не показан) жестко-связан пуансон, включающий протяжной зубчатый участок 11, заднюю направляющую 12, обжимной участок 13 и крепежный участок 14. На протяжном зубчатом участке 11. диаметр режущих зубьев возрастает при переходе к каждому последующему зубу в направлении к задней направляющей 12, Между обжимным 13 крепежным 14 участками образованы заплечики 15. Съемник выполнен в виде обоймы 16, установленной в расточку корпуса 2 протяжного стана. На внутренней поверхности обоймы 16

2075502

получены продольные пазы 17, ответные выступам 18 пуансона, образованным на участке 14 (фиг.2). С целью облегчения установки равномер5 ных зазоров между впадинами (продоль ными пазами 17) обоймы 16 и выступа-, ми 18 пуансона на ней образованы расположенные на дуге одной окружности дуговые пазы 19 под винты 20.

10 Для исключения вредного воздействия частиц стружки в матрицу помещена тонкостенная предохранительная втулка 21, жестко связанная, например, сваркой с планкой 22. В последней

15 также жестко закреплены направляющие пальцы 23, пропущенные через отверстия, образованные в плите 1. Планка 22 совместно с тонкостенной предохранительной втулкой 21 подпружи20 нена пружиной 24 относительно плиты 1, для чего указанные пружины заневоле-. ны осями 25 и 26, установленными в отверстия (выемки) выполненные в плите 1 и в планке 22 соответственно.

25 На торцовой поверхности плиты 1

закреплен питатель 27, в нижней части которого помещены опорные планки 28, предназначенные для предварительного центрирования в зоне загрузки обрабатываемой полой детали. Питатель 27 также снабжен окном 29, выполненным со стороны обоймы 16 и имеющим размеры, допускающие беспрепятственное перемещение обрабатываемой детали в осевом направлении.

Устройство снабжено отсекателем 30, направленным поверхностью от- верстия накладки 31, закрепленной на плите 1, Отсекатель 30 подпружинен пружиной 32, сжатой винтом 33, установлен в прорезь питателя 27 и снабжен наклонной поверхностью 34,взаимодействующей с обрабатываемой деталью. Через продольную прорезь, выполненную в отсекателе 30 и накладке

31, пропущен плоской частью копир 35, цилиндрическая часть которого направлена поверхностью отверстия, полученного в плите 1. На плоской части копира 35 выполнена наклонная

5 поверхность 36, взаимодействующая с ответной поверхностью наклонной 37, образованной на отсекателе 30, На копире также закреплено ушко 38, через него он соединен пружиной рас55 тяжения 39 с вкладьш1ем 40 посредством установленной в него оси 41. С органом перемещения копир 35 соединен посредством гибкой связи 42,

30

35

длина которой регулируется в зависимости от величины хода органа перемещения.

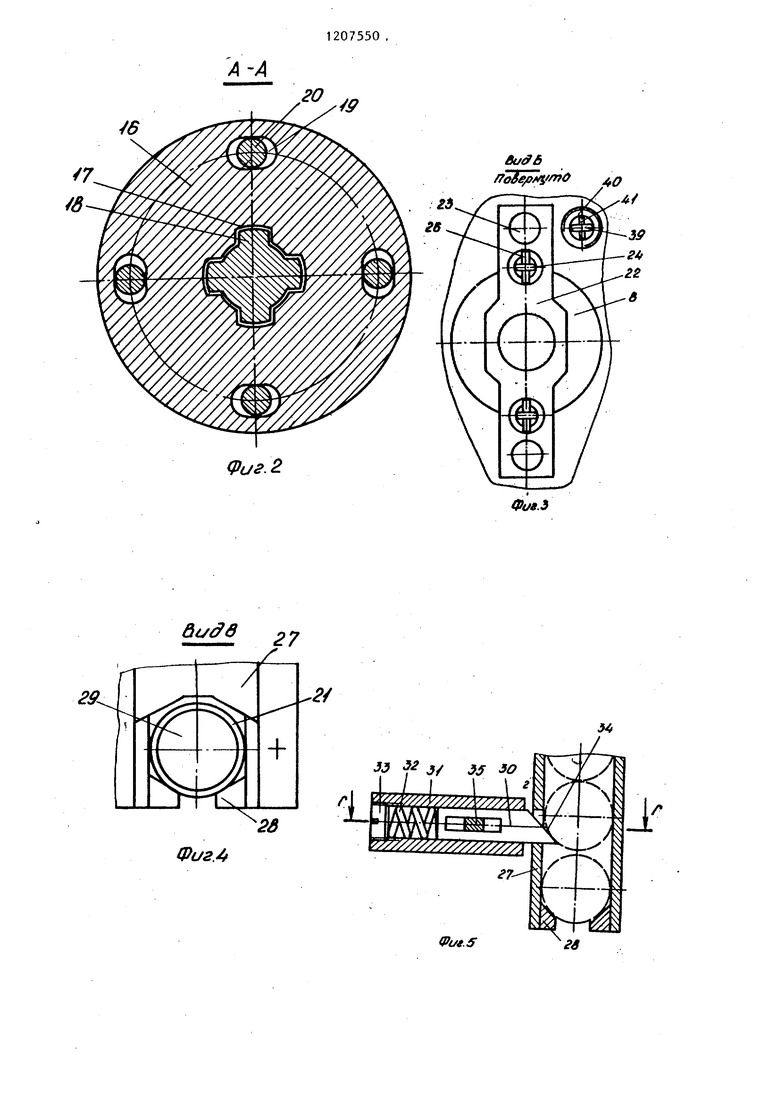

Представленные на фиг.7 и 8 схемы позволяют выполнить сравнительные расчеты, позволяющие оценить условия обработки детали в зависимости от величины действительной опорной поверхности. На фиг,7 представлен пуансон 43 и съемник 44, на фиг. 8 - пуансон 45 и съемник 46 (обойма), а также введены следующие обозна- нения:

j - максимальный диаметр рел-ущих зубьев протяжного участка; т нимальный диаметр матрицр-1; Jo - диаметр обжимного участка; с1„ - максимальный диаметр присоединительного участка пуансона; i - толщина стенки детали (на фиг.7 и 8 показано положение детали до обработки)

h- припуск на сторону при обработке матрицей , h, - припуск на сторону при обработке протяжным участком пуансона; и - зазор между съемником и пуансоном в известном устройстве; U, - зазор между дном впадины обоймы 16 и выступом 17 пуансона (фиг.2 этот зазор не оказывает влияния на величину опорной поверхности) ; i, и t, - минимальные толщины стенок детали, являющиеся опорными при обработке матрицей, соответственно по фиг. 7 и 8; i я i максимальные толщины стенок детали, являющиеся опорными при обработке протяжным участком пуансона, соответственно по фиг.7 и 8.

В результате анализа представленных схем получены формулы для определения максимальных значений толщин стенок детали, являюгщхся опорными. Для условий известного устройства

, i-i ,

t - u 2 -h .

Для условий предлагаемого устройства

, -t-h; ia-t-h,.

Выполним расчет для следующих условий: i ,5 мм, h 0,5 мм h, 0,3 мм, 0,5 мм.

В результате расчета получим

i,

3,5-0,5 3 мм;

,5-0,,2. (Соответственно

2 5 i, 1,2

ti 3,2

1

Таким образом, при обработке известным устройством длина опорной пи

верхности в радиальном направлении

не менее чем в 2,5 раза меньше соот- ветствующей длины при обработке предложенным устройством. При условиях, которые приняты в расчете, обработка

полой детали практически невозможна. Расчеты, проведенные для других условий, показывают, что известное устройство не может быть применено не только при обработке тонкостенных деталей, но и деталей со средней толщиной стенки.

Устройство работает следующим образом.

В начале цикла пуансон находится

в крайнем правом положении, когда его задняя направляюп ая 12 выведена из зоны матрицы и питателя 27, Гибкая связь 42 натянута и отсекатель 30 под воздействием наклонной поверхности 36 копира выведен из внутренней зоны питателя 27. Очередная обрабатываемая деталь поступает в зону загрузки и предварительно центрируется наклонными поверхностями опорных планок 28. Включается команда, и пуансон, перемещаясь справа налево, конической, а затем цилиндрической поверхностью задней направляю- щей 12 нанизывает деталь, внутренняя поверхность которой выполнена с диаметром, несколько большим максимального диаметра протяженного участка 11. В дальнейшем обрабатываемая деталь, взаимодействуя с тонко- стенной предохранительной втулкой 21

и первым деформирующим кольцом 6 матрицы, приостанавливает свое дни жение, а пуансон продолжает перемещаться. Затем пуансон воздействует на торец обрабатываемой детали сво

ими заплечиками 15 и проталкивает ее через матрицу. При этом наружная поверхность обрабатываемой детали обжимается до размера, определяемо

го размером последнего деформирующего кольца матрицы, диаметральный размер ее внутренней поверхности уменьшается до диаметрального разме pa обжимного участка 13 пуансона, в результате чего образуется припуск на обработку режущими зубьями протяжного участка 11. Обрабатываемая деталь при своем перемеп ении воздей ствует на тонкостенную предохранительную втулку 21 смещая ее влево. При перемещении пуансона натяжение гибкой связи 42 устраняется в самый начальный период, пружина 39 возвра щает копир 35 в исходное положение, а под воздействием пружины 32 отсе- катель 30 входит в питатель 27, несколько приподнимая последующую деталь и устраняя ее контакт с деталь находящейся в позиции загрузки. При обратном ходе пуансона направленная пальцами 23 тонкостенная предохранительная втулка 21 под воздействием пружин 24 возвращается в исходное положение, а обрабатываемая деталь упирается своим торцом в торец обоймы 16. Так как пуансон продолжает свое перемещение то обрабатывается внутренняя по- верхность детали режущими зубьями протяжного участка 11. После выхода пуансона из детали следует его остановка, при этом в конце хода воздействием гибкой связи 42 копир 36 выводит отсекатель 30 из внутренней зоны питателя 27. Последующа деталь перемещается в зону загрузки. В дальнейшем выполняется очистка протяжного участка 11 от струж- ки, а затем цикл обработки повторяется.

Практически без существенных изменений предлагаемое устройство может быть использовано на прессах.

Обработка с помощью данного устройства может выполняться на протяжных станках и прессах с использованием режимов обработки, которые обепечиваются этим оборудованием. При обработке на серийных горизонтально-протяжных станках скорость перемещения пуансона может быть выбрана с учетом физико-механических свойст обрабатываемого материала в преде- лах 1,5-10 м/мин, подъем (натяг) на деформирующее кольцо - в пределах 0,05-0,5 мм, подъем на режущий зуб

протяжного участка - в пределах 0,03-0,15 мм.

При обработке следует применят смазывающе-охлаждаю1 (ую жидкость (СОЖ).

Примером применения устройства является обработка детали типа втулки (деталь дизеля), изготавливаемой из стали 40 и имеющей следующие размеры после обработки: диаметр наружной поверхности - 42-0,039 мм; диаметр внутренней поверхности - 35 + 0,025 мм; длину - 50 мм. Обработка этой детали с помощью известного устройства невозможна вследствие малости ее опорной поверхности. Поэтому обработка ее осуществляется по известной технологии. Внутренняя поверхность обрабатывается протягиванием на горизонтально-протяжном станке, а наружная - точением и шлифованием соответственно на токарно-винторезном и бесце 1тро- во-шлифовальном станке. Устройство позволяет расширить технологические возможности, т.е. обрабатывать указанную деталь за двойной ход протяжного станка или пресса. Расчеты показывают, что при этом по сравнению с обработкой по известной технологии производительность повышается в 2,3 раза, возрастает также стабкпь- ность получаемых размеров, в первую очередь толщины стенки детали.

Устройство обеспечивает получение ряда преимуп(еств. Так, расширяются технологические возможности устройства, вследствие чего становится возможной обработка тонкостенных деталей и со средней толщиной стенки. Повьш1ается качество обработки детали. Объясняется это тем, что направление силы обработки при резании протяжным участком на корпус протяжного станка существенно снижает вибрации, на обработанной внутренней поверхности в меньшей степени наблюдаются повышающие шероховатость кольцевые полосы.

/

Защита матрицы от стружки тонкостенной предохранительной втулкой повьщгает как ее стоимость, так и качество обработки наружной поверхности. Использование питателя и отсека- теля позволяет автоматизировать процесс обработки, что и повышает производительность. Распространение известной схемы обработки на тонкостей-чнения поверхностного слоя, увелиные детали и детали со средней тол-чивает коэффициент использования мащиной стенки повышает качество ихтериала и уменьшает номенклатуру обонаружной поверхности вследствие упро-5 РУДования, применяемую при обработке,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ образования резьбы на полой детали и устройство для его осуществления (его варианты) | 1983 |

|

SU1292889A1 |

| Станок для удаления облоя с деталей из полимерных материалов | 1980 |

|

SU889465A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Устройство для обжима полых деталей | 1982 |

|

SU1044389A1 |

| УСТРОЙСТВО ДЛЯ ВЫДАВЛИВАНИЯ ВТУЛОК | 1970 |

|

SU426736A1 |

| Устройство для остановки процесса деформирующего протягивания | 1977 |

|

SU742057A1 |

| Устройство для сборки деталей | 1991 |

|

SU1819740A1 |

| Устройство для обработки деталей протягиванием | 1987 |

|

SU1488184A1 |

| Штамп совмещенного действия | 1983 |

|

SU1148674A1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

Фиг.1

/5

q3us.2

2д

Фиг.4

f J/ J so

tPue.S

r-r

д2

-50

2S

.S

4S

Фиг.

Составитель Н.Черйилевская Редактор М.Товтин Техред Л.МикешКорректор М.Пожо

Заказ 90/8Тираж 783Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ПЛИ Патент, г. Ужгород, ул. Проектная, 4

f/.S

| СПОСОБ ДЕФОРМИРОВАНИЯ ТРУБНЫХ ЗАГОТОВОК | 1972 |

|

SU428821A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-01-30—Публикация

1983-05-12—Подача