(54) СПОСОБ ОПРЕДЕЛЕНИЯ ГЛУБИНЫ РЕЗАНИЯ ПРИ ШЛИФОВАНИИ ЦИЛИНДРИЧЕСКИХ КОЛЕС

1

Изобретение относится к зубообработке и может применяться при зубошпифо- вании.

Известен способ определения гпуби- ны рбзания при шлифовании цилиндрических колес в условиях обката с единичным делением и реверсом шлифовальными кругами, режущие кромки которых образуют профильный угол, равный нулю, при котором периодически измеряют положение ,Q профиля зуба колеса, перемещающегося вдоль своей оси относительно базы. Глубину резания определяют фотоэлектрическими устройствами Cl.

Однако этот способ определения глу- .5 бины резания при шлифовании обладает рядом недостатков, связанных с чувствительностью используемых фотоэлектрических устройств к ряду побочных факторов, таких, как свойства отражающей по- 20 верхности, напряжение источника питания, наличие постороннего излучения. Кроме того, такой способ определения глубины, резания не позволяет определить глубину

резания при врезании шлифовального круга в обрабатываемое изде лие.

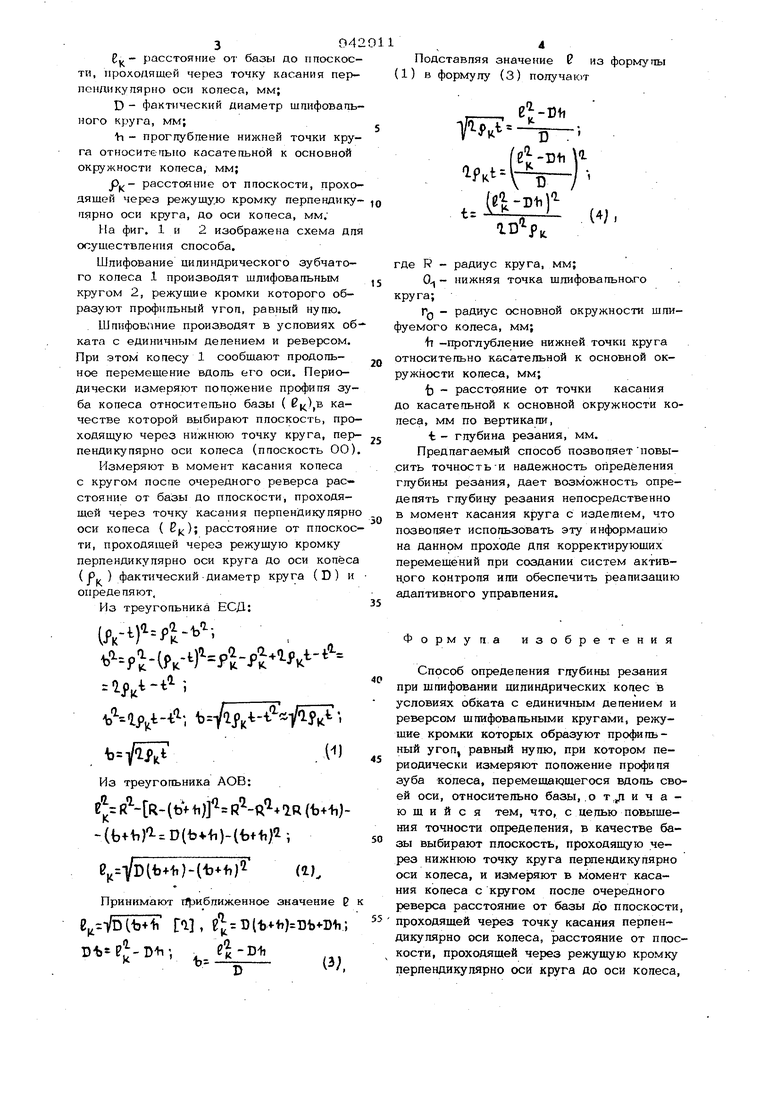

Цель изобретения - повышение точности определения глубины резания. Эта цель достигается тем, что в качестве базы выбирают плоскость, проходящую через нижнюю точку круга, перпендикулярно оси колеса, и измеряют в момент касания колеса с кругом после очередного реверса расстояние от базы до плоскос ти, проходящей через точку касания перпендикупярно оси колеса,- расстояние от ПЛОСКОСТИ, проходящей через реногшую кромку перпендикулярно оси круга до оси колеса, и фактический диаметр круга, после чего вычисляют глубину резания по формуле

JeV-Ц K-4VtV iff-f ,-(,V34

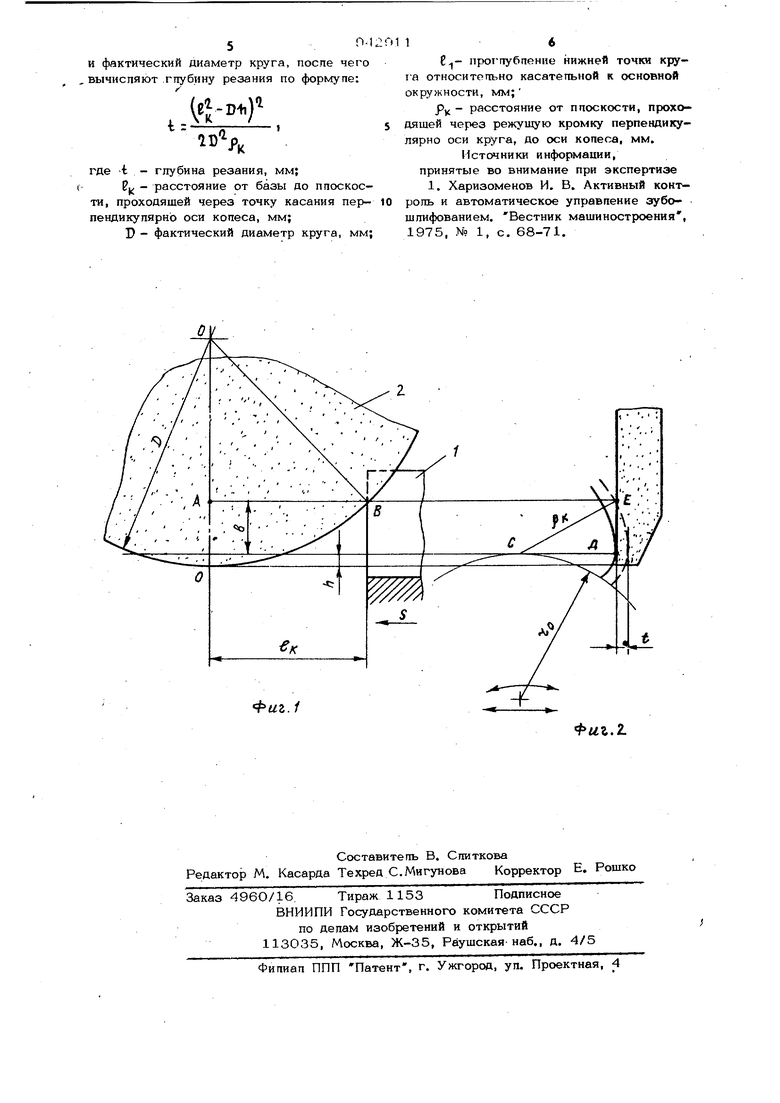

где t - глубина резания, мм; 304 Ej - paccTOHf ne от базы до ппоскости, проходящей через точку касания перпенднкупярЕю оси колеса, мм; D - фактический диаметр шпифовапь ного круга, мм; h - прогпубление нижней точки круга относительно касательной к основной окружности колеса, мм; j3||,- расстояние от плоскости, проходящей через режущую кромку перпендкку лярно оси круга, до оси колеса, мм; На фиг. 1 и 2 изображена схема дл осуществления способа. Шлифование цилиндрического зубчатого колеса 1 производят шлифовальным кругом 2, режущие кромки которого образуют профильный угол, равный нулю. Шлифование производят в условиях об ката с единичным делением и реверсом. При этом колесу 1 сообщают продольвое перемещение вдоль его оси. Периодически измеряют положение профиля зуба колеса относительно базы ( РК),В качестве которой выбирают плоскость, проходящую через нижнюю точку круга, перпендикулярно оси колеса (плоскость 00) Измеряют в момент касания колеса с кругом после очередного реверса расстояние от базы до плоскости, проходящей через точку касания перпендикулярно оси колеса ( расстояние от плоскос ти, проходящей через режушую кромку перпендикулярно оси круга до оси колёса (fi,} фактический диаметр круга (D) и определяют, Из треугольника ЕСД: (f.- r-fl- -. (Pк-) Рк .ард-i , . Из треугольника АОВ: е (bV jf- iR {fc44ij-()(b4.ii)-(fct1i); e VDifeM bebH,F dL Принимают гфиближенное значение P e -T/Dtb+H Г1 ,)I3b -D1i; Di). - ,л Подставляя значение Р из формупы (1) в формулу (3) получают ) 1Рк () J W где R - радиус круга, мм; 0 - нижняя точка щпифовальнаго круга; Гл - радиус основной окружности щлифуемого колеса, мм; li -проглубпение нижней точки круга относительно касательной к основной окружности колеса, мм; t) - расстояние от точки касания до касательной к основной окружности колеса, мм по вертикали, t - глубина резания, мм. Предлагаемый способ позволяет повысить точностьИ надежность определения глубины резания, дает возможность определять глубину резания непосредственно в момент касания круга с изделием, что позволяет использовать эту информацию на данном проходе для корректирующих перемещений при создании систем активН.ОГО контроля или обеспечить реализацию адаптивного управления. Формула изобретения Способ определения глубины резания при шлифовании цилиндрических колес в условиях обката с единичным делением и реверсом шлифовальными кругами, режущие кромки которых образуют профильный угоп, равный нулю, при котором периодически измеряют положение профиля зуба копеса, перемешак)шегося вдоль своей оси, относительно базы, .о т, и ч а ю ш и и с я тем, что, с цепью повышения точности опредепения, в качестве базы выбирают плоскость, проходящую через нижнюю точку круга перпендикулярно оси копеса, и измеряют в момент касания колеса с кругом после очередного реверса расстояние от базы до плоскости, проходящей через точку касания перпендикулярно оси колеса, расстояние от плоскости, проходящей через режущую кромку перпендикулярно оси круга до оси колеса.

5. фактический диаметр круга, после чего

, вычисляют .гпубину резания по формуле:

, )

АГ

где -1 - глубина резания, мм; f Р| - расстояние от базы до плоскости, проходящей через точку касания перпендикулярно оси колеса, мм;

Р - фактический диаметр круга, мм;

1-6

прогпубление нижней точки круга относительно касательной к основной окружности, мм;

р - расстояние от плоскости, проходяшей через режущую кромку перпендикулярно оси круга, до оси копеса, мм.

Источники информации, принятые во внимание при экспертизе

1, Харизоменов И. В. Активный кокт- роль и автоматическое управление зубошлифованием. Вестник машиностроения , 1975, NO 1, с. 68-71.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ задания режимов резания при шлифовании цилиндрических зубчатых колес | 1987 |

|

SU1530351A1 |

| Способ правки абразивного шлифовального круга | 1986 |

|

SU1526964A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА | 2005 |

|

RU2287039C2 |

| СПОСОБ РАЗМЕРНОГО МИКРОШЛИФОВАНИЯ ИЗДЕЛИЙ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ПРИСПОСОБЛЕНИЕ ДЛЯ КРЕПЛЕНИЯ ОБРАБАТЫВАЕМЫХ ИЗДЕЛИЙ | 2000 |

|

RU2165837C1 |

| Способ обработки зубчатых колес | 1988 |

|

SU1696191A1 |

| СПОСОБ ОБРАБОТКИ РАДИАЛЬНОЙ ТОРЦЕВОЙ КАНАВКИ НА ДЕТАЛИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2017 |

|

RU2648174C1 |

| Способ обработки зубчатых колес | 1988 |

|

SU1696192A1 |

| Способ шлифования зубьев цилиндрических зубчатых колес | 1991 |

|

SU1808532A1 |

| СПОСОБ ОБРАБОТКИ ЭВОЛЬВЕНТНЫХ ПРОФИЛЕЙ КРУГОВЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1992 |

|

RU2049608C1 |

| СПОСОБ ПРАВКИ АБРАЗИВНОГО КРУГА | 2013 |

|

RU2538519C2 |

Авторы

Даты

1982-07-15—Публикация

1980-12-09—Подача