(54) УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНОЙ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ

1

изобретение относится к абразивной обработке и может быть использовано в холодильном машиностроении, компрессоростроении, авиастроении при отделочной обработке плоских поверхностей деталей, к точности изготовления и долговечности которых предъявляются повышенные требования.

Известна головка для отделочной обработки плоских поверхностей, содержащая вибропривод с колеблюш.имся якорем, связанным шарнирно со штангой, на одном конце которой укреплен абразивный брусок с криволинейной рабочей поверхностью, а на другом - упругий элемент, обеспечивающий прижим абразивного бруска к обрабатываемой поверхности 1.

Так как каждое возвратно-поступательное перемещение вибропривода в направлении, перпендикулярном обрабатываемой поверхности, преобразуется в возвратно-поступательное и качательное движения абразивного бруска, то эти два движения оказываются кинематически связанными друг с другом, как по пройденному пути, так и по частоте колебаний. Это отрицательно

влияет на конечную макрогеометрию обрабатываемой поверхности. Кроме того, данное устройство .не обеспечивает возможность обработки во второй стадии серединой криволинейной поверхности абразив5 ного бруска, что сказывается на щероховатости обрабатываемой поверхности. Наличие же не связанных друг с другом цилиндра, отводящего щтангу, и упругого элемента, прижимающего абразивный брусок

,Q к обрабатываемой поверхности, не позволяет плавно подводить абразивный брусок к обрабатываемой поверхности и в последующем постепенно нагружать его.

Целью изобретения является повыщение ,качества обработки.

15

Указанная цель достигается тем, что в предложенной головке абразивный брусок с криволинейной рабочей поверхностью укреплен на одном конце держателя, а его другой конец шарнирно связан со штангой

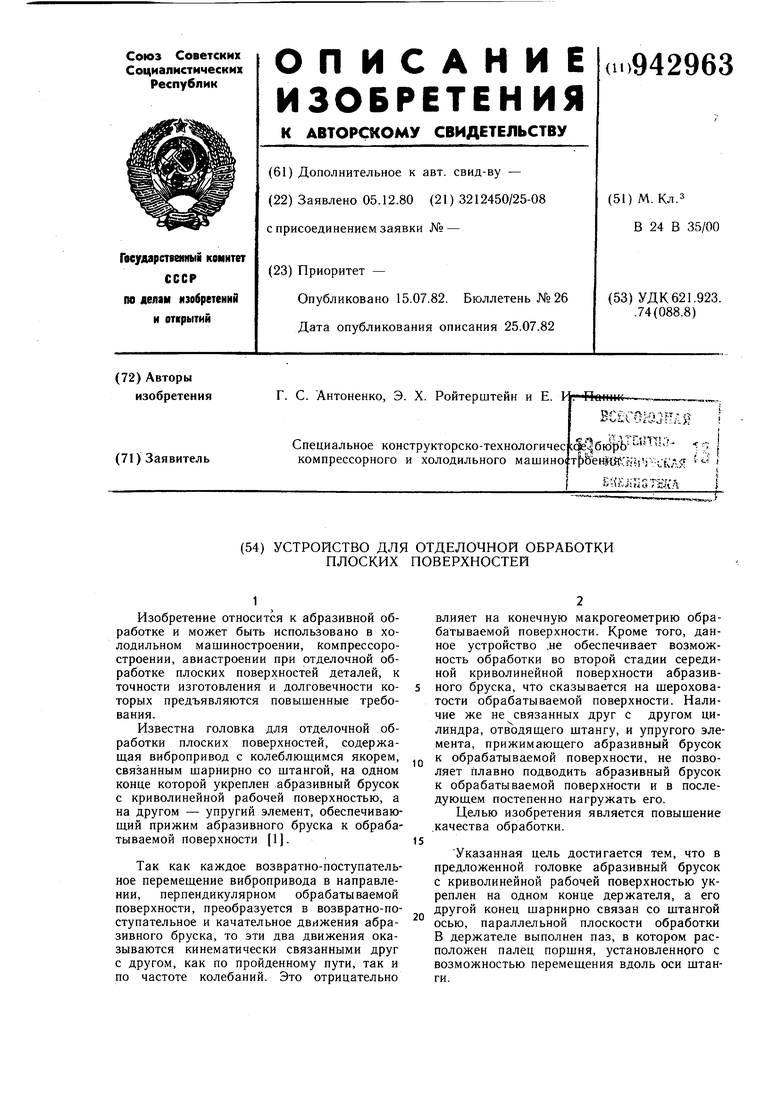

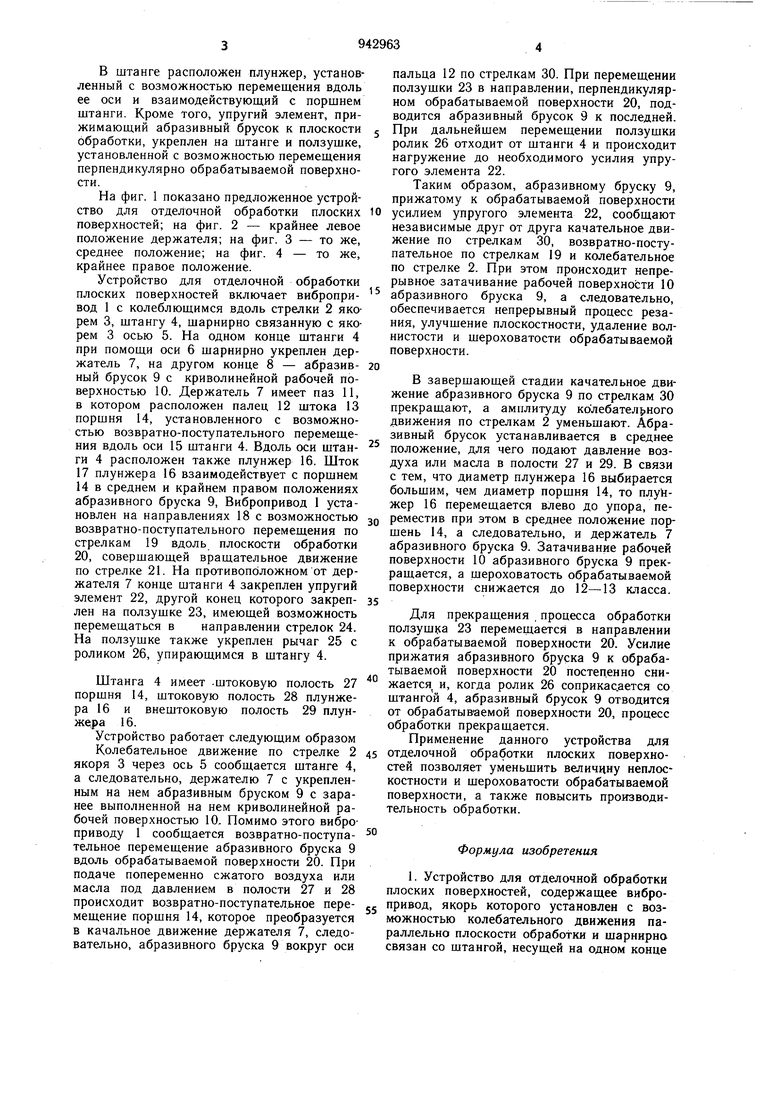

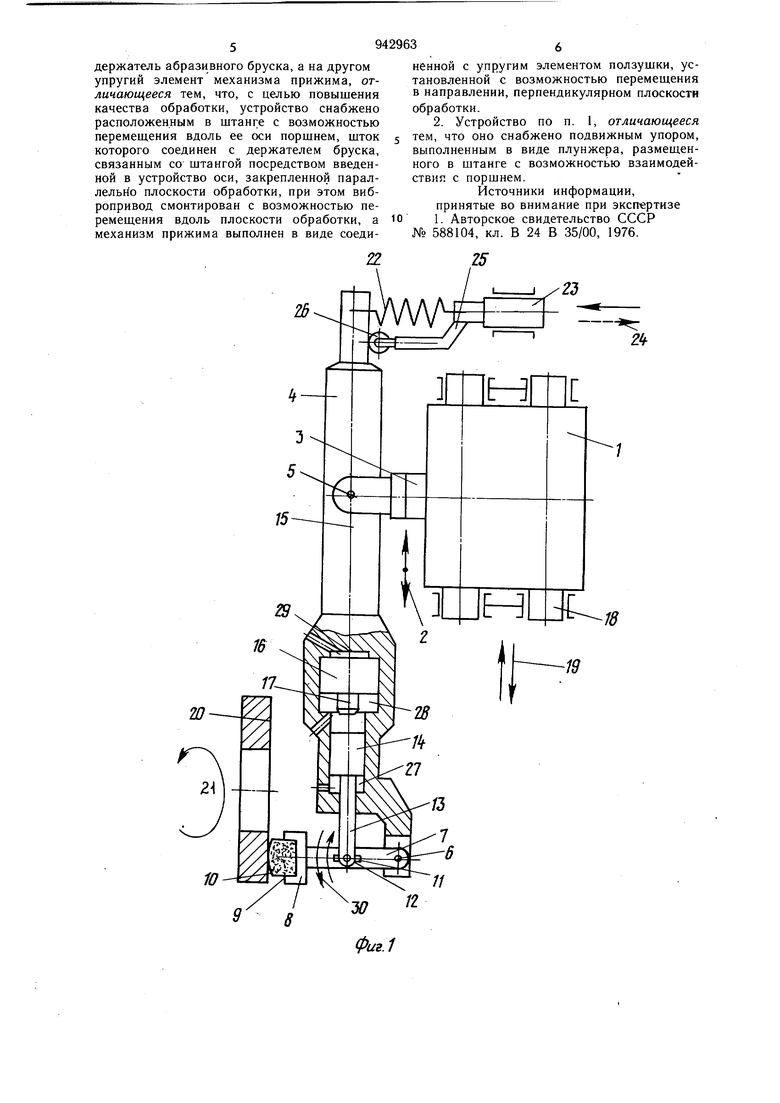

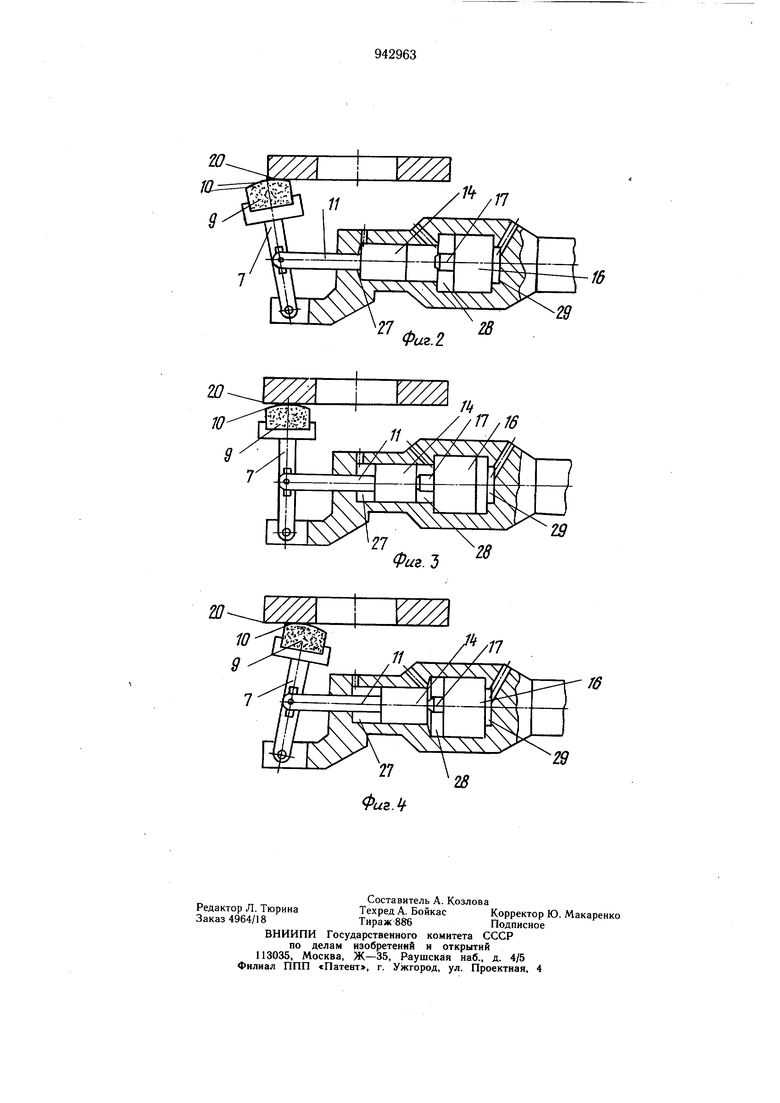

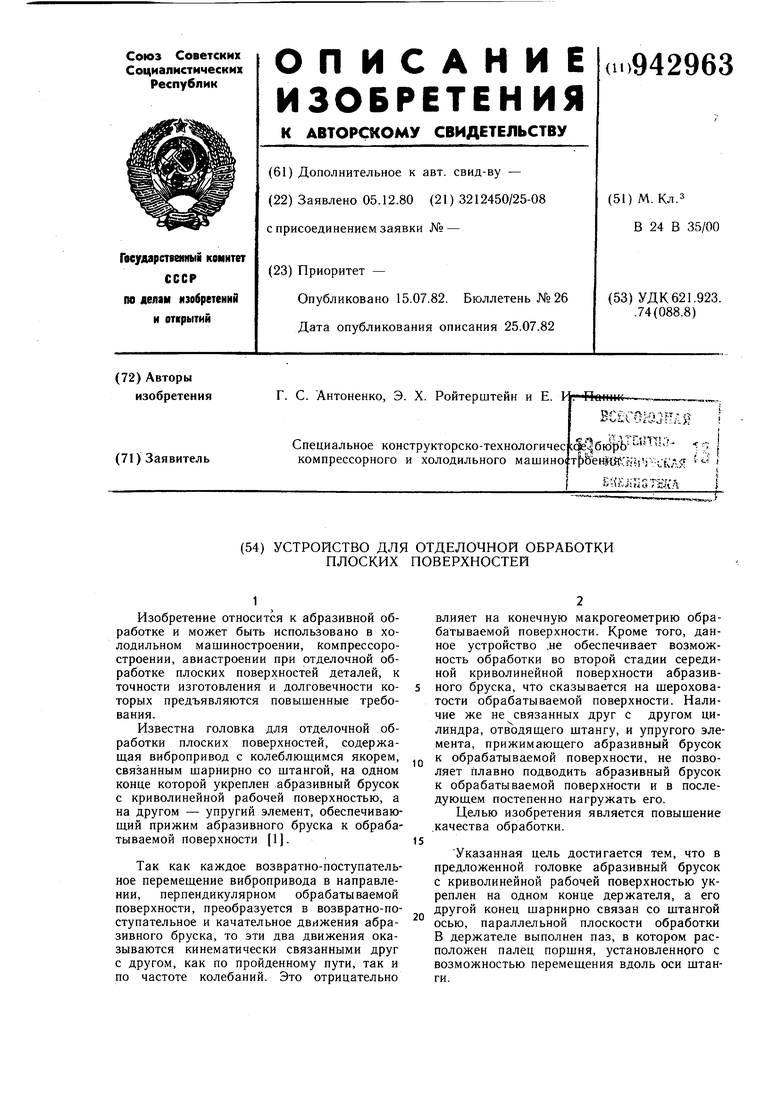

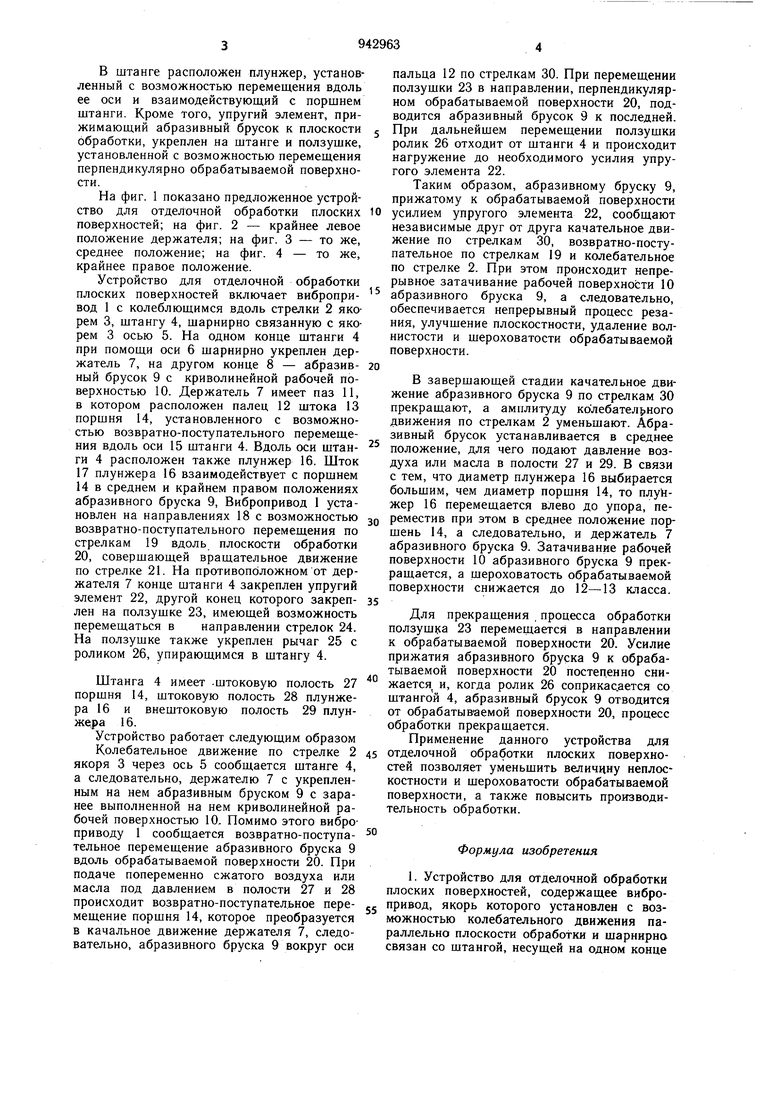

20 осью, параллельной плоскости обработки В держателе выполнен паз, в котором расположен палец поршня, установленного с возможностью перемещения вдоль оси штанги. В штанге расположен плунжер, установленный с возможностью перемещения вдоль ее оси и взаимодействующий с поршнем штанги. Кроме того, упругий элемент, прижимаюш,ий абразивный брусок к плоскости обработки, укреплен на штанге и ползушке, установленной с возможностью перемещения перпендикулярно обрабатываемой поверхности. На фиг. 1 показано предложенное устройство для отделочной обработки плоских поверхностей; на фиг. 2 - крайнее левое положение держателя; на фиг. 3 - то же, среднее положение; на фиг. 4 - то же, крайнее правое положение. Устройство для отделочной обработки плоских поверхностей включает вибропривод 1 с колеблющимся вдоль стрелки 2 якорем 3, штангу 4, шарнирно связанную с якорем 3 осью 5. На одном конце штанги 4 при помощи оси 6 шарнирно укреплен держатель 7, на другом конце 8 - абразивный брусок 9 с криволинейной рабочей поверхностью 10. Держатель 7 имеет паз 11, в котором расположен палец 12 штока 13 поршня 14, установленного с возможностью возвратно-поступательного перемещения вдоль оси 15 штанги 4. Вдоль оси щтанги 4 расположен также плунжер 16, Шток 17 плунжера 16 взаимодействует с поршнем 14 в среднем и крайнем правом положениях абразивного бруска 9, Вибропривод 1 установлен на направлениях 18 с возможностью возвратно-поступательного перемешения по стрелкам 19 вдоль плоскости обработки 20, совершающей вращательное движение по стрелке 21. На противоположном от держателя 7 конце штанги 4 закреплен упругий элемент 22, другой конец которого закреплен на ползушке 23, имеющей возможность перемещаться в направлении стрелок 24. На ползушке также укреплен рычаг 25 с роликом 26, упирающимся в штангу 4. Штанга 4 имеет .штоковую полость 27 поршня 14, штоковую полость 28 плунжера 16 и внештоковую полость 29 плунже.ра 16. Устройство работает следующим образом Колебательное движение по стрелке 2 якоря 3 через ось 5 сообщается штанге 4, а следовательно, держателю 7 с укрепленным на нем абразивным бруском 9 с заранее выполненной на нем криволинейной рабочей поверхностью 10. Помимо этого виброприводу 1 сообщается возвратно-поступательное перемещение абразивного бруска 9 вдоль обрабатываемой поверхности 20. При подаче попеременно сжатого воздуха или масла под давлением в полости 27 и 28 происходит возвратно-поступательное перемещение порщня 14, которое преобразуется в качальное движение держателя 7, следовательно, абразивного бруска 9 вокруг оси пальца 12 по стрелкам 30. При перемещении ползущки 23 в направлении, перпендикулярном обрабатываемой поверхности 20, подводится абразивный брусок 9 к последней. При дальнейшем перемещении ползушки ролик 26 отходит от штанги 4 и происходит нагружение до необходимого усилия упругого элемента 22. Таким образом, абразивному бруску 9, прижатому к обрабатываемой поверхности усилием упругого элемента 22, сообщают независимые друг от друга качательное движение по стрелкам 30, возвратно-поступательное по стрелкам 19 и колебательное по стрелке 2. При этом происходит непрерывное затачивание рабочей поверхности 10 абразивного бруска 9, а следовательно, обеспечивается непрерывный процесс резания, улучщение плоскостности, удаление волнистости и шероховатости обрабатываемой поверхности. В завершающей стадии качательное движение абразивного бруска 9 по стрелкам 30 прекращают, а амплитуду колебательного движения по стрелкам 2 уменьшают. Абразивный брусок устанавливается в среднее положение, для чего подают давление воздуха или масла в полости 27 и 29. В связи с тем, что диаметр плунжера 16 выбирается большим, чем диаметр поршня 14, то плуНжер 16 перемещается влево до упора, переместив при этом в среднее положение порщень 14, а следовательно, и держатель 7 абразивного бруска 9. Затачивание рабочей поверхности 10 абразивного бруска 9 прекращается, а щероховатость обрабатываемой поверхности снижается до 12-13 класса. Для прекращения процесса обработки ползущ1са 23 перемещается в направлении к обрабатываемой поверхности 20. Усилие прижатия абразивного бруска 9 к обрабатываемой поверхности 20 постепенно снижается и, когда ролик 26 соприкасается со щтангой 4, абразивный брусок 9 отводится от обрабатываемой поверхности 20, процесс обработки прекращается. Применение данного устройства для отделочной обработки плоских поверхностей позволяет уменьшить величину неплоскостности и шероховатости обрабатываемой поверхности, а также повысить производительность обработки. Формула изобретения 1. Устройство для отделочной обработки плоских поверхностей, содержащее вибропривод, якорь которого установлен с возможностью колебательного движения параллельно плоскости обработки и шарнирно связан со щтангой, несущей на одном конце

держатель абразивного бруска, а на другом упругий элемент механизма прижима, отличающееся тем, что, с целью повышения качества обработки, устройство снабжено расположенным в штанге с возможностью перемещения вдоль ее оси поршнем, шток которого соединен с держателем бруска, связанным со штангой посредством введенной в устройство оси, закрепленной параллельно плоскости обработки, при этом вибропривод смонтирован с возможностью перемещения вдоль плоскости обработки, а механизм прижима выполнен в виде соединенной с упругим элементом ползушки, установленной с возможностью перемещения в направлении, перпендикулярном плоскости

обработки.

2. Устройство по п. 1, отличающееся тем, что оно снабжено подвижным упором, выполненным в виде плунжера, размещенного в щтанге с возможностью взаимодействия с поршнем.

Источники информации, принятые во внимание при эксп-ертизе 1 Авторское свидетельство СССР № 588104, кл. В 24 В 35/00, 1976.

W

..2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отделочной обработки плоских поверхностей | 1982 |

|

SU1058761A1 |

| Устройство для отделочной обработки плоских поверхностей | 1981 |

|

SU1004082A1 |

| Головка для отделочной обработки плоских поверхностей | 1976 |

|

SU588104A1 |

| Способ отделочной обработки заготовок в виде тел вращения | 1986 |

|

SU1326423A1 |

| Способ отделочной обработки цилиндрических поверхностей | 1981 |

|

SU1013236A1 |

| Станок для отделочной обработки кольцевым инструментом плоских деталей | 1972 |

|

SU441137A1 |

| СПОСОБ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ С ПЛАНЕТАРНЫМ ОСЦИЛЛИРУЮЩИМ ДВИЖЕНИЕМ | 2010 |

|

RU2426633C1 |

| УСТРОЙСТВО ДЛЯ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ С ПЛАНЕТАРНЫМ ОСЦИЛЛИРУЮЩИМ ДВИЖЕНИЕМ | 2010 |

|

RU2428297C1 |

| Головка для доводки плоских и цилиндрических поверхностей | 1979 |

|

SU872226A1 |

| СПОСОБ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ | 2010 |

|

RU2440883C1 |

Авторы

Даты

1982-07-15—Публикация

1980-12-05—Подача