(54) ГОЛОВКА ДЛЯ ДОВОДКИ ПЛОСКИХ и ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство к суперфинишному станку | 1979 |

|

SU878529A2 |

| Устройство к суперфинишному станку | 1978 |

|

SU747702A1 |

| Устройство для хонингования | 1986 |

|

SU1419868A1 |

| Устройство для разжима брусков хона | 1977 |

|

SU722741A2 |

| Устройство для разжима брусков хона | 1972 |

|

SU469581A1 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШИРОВАНИЯ | 2002 |

|

RU2225785C1 |

| Способ суперфинишной обработки поверх-НОСТЕй дЕТАлЕй ВРАщЕНия | 1978 |

|

SU802004A1 |

| Устройство для суперфинишной обработки деталей | 1990 |

|

SU1757803A2 |

| ИНСТРУМЕНТ ДЛЯ ДОВОДКИ ОТВЕРСТИЙ, ЦИЛИНДРОВ И Т. П. | 1946 |

|

SU78668A1 |

| УСТРОЙСТВО ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1995 |

|

RU2078677C1 |

1

Изобретение относится к механической обработке, в частности, к отделочным операциям, суперфинишированию.

Известна головка для финишной обработки, выполненная охватываюшей с расположенными в ней держателями, на которых крепятся абразивные бруски 1.

К недостаткам известной головки относится ее нестабильность в работе и невозможность саморегулирования, что приводит к ее поломке.

Известна также головка для доводки

поверхностей, содержащая держатель брусков, пружинный механизм прижима и приводной механизм 2.

Однако в головке усилие прижима брусков к детали не регулируется и определяет- 5 ся жесткостью пружин. Бруски находятся в постоянном контакте с деталью, не исправ ляя погрешности геометрической формы детали.

Цель изобретения - расширение функ- „ циональных возможностей путем регулирования усилия прижима инструмента.

Указанная цель достигается тем, что головка снабжена гидроцилиндром, корпус

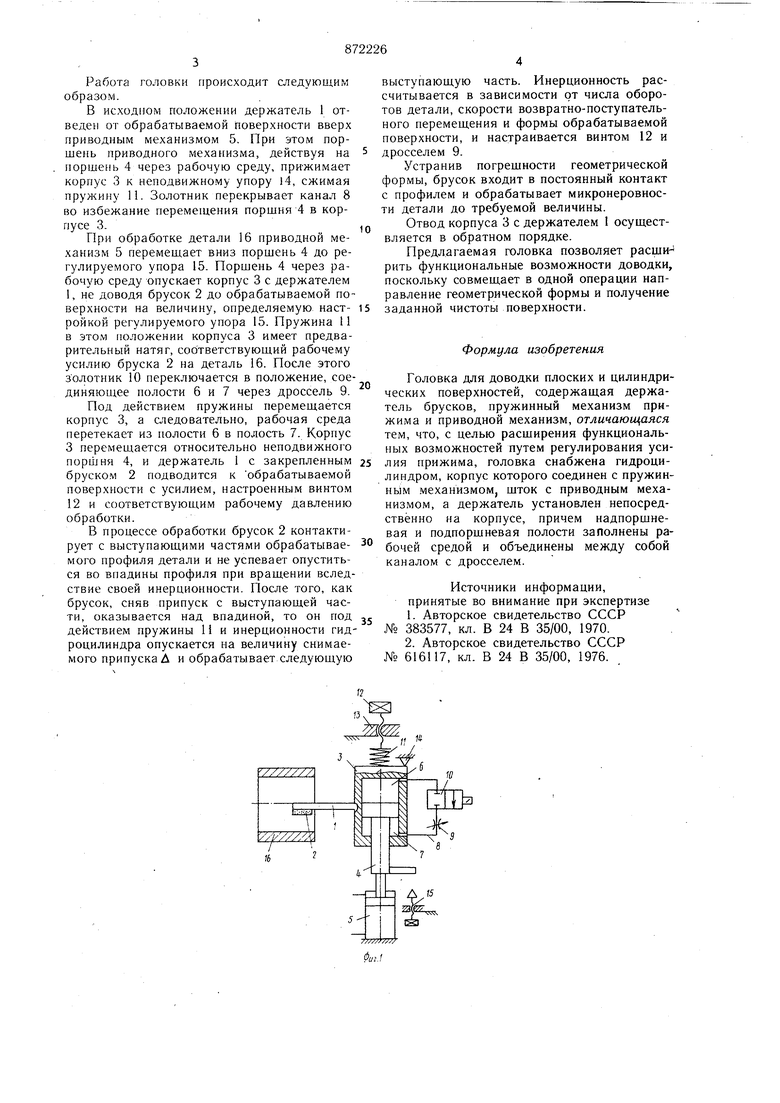

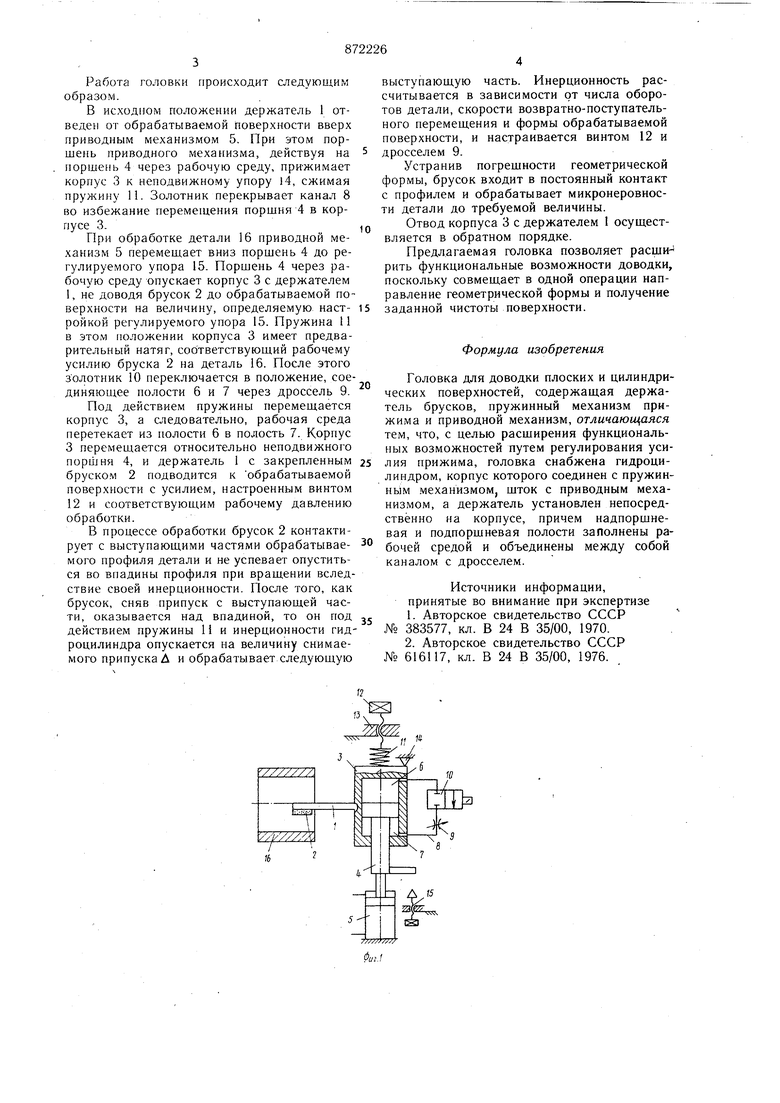

которого соединен с пружинным механизмом, шток с приводным механизмом, а держатель установлен непосредственно на корпусе, причем надпоршневая и подпоршневая полости заполнены рабочей средой и объединены между собой каналом с дросселем. На фиг. 1 изображена принципиальная схема головки; на фиг. 2 - схема поджима головки к обрабатываемой поверхности; на фиг. 3 - головка в рабочем положении.

Головка содержит держатель 1 с абразивными брусками 2. Держатель связан с корпусом 3 гидроцилиндра, заполненного рабочей средой. Внутри корпуса размещен поршень 4, соединенный с приводным механизмом 5. Поршень 4 делит корпус 3 на две полости 6 и 7, объединенны-; между собой каналом 8 через дроссель псргмениого сечения 9 и двухходовой золе ,: 10.

На корпус 3 опирается пружина 11, снабженная регулировочным винтом 12, гайка 13 которого закреплена жестко. Перемещение корпуса 3 вверх ограничивается неподвижным упором 14. Ограничение перемещения поршня 4 осуществляется регулируемым упором. 15. Обрабатывается деталь 16. Работа головки происходит следуюилим образом. В исходном положении держатель 1 отведен от обрабатываемой поверхности вверх приводным механизмом 5. При этом поршень приводного механизма, действуя на поршень 4 через рабочую среду, прижимает корпус 3 к неподвижному упору 14, сжимая пружину 11. Золотник перекрывает канал 8 во избежание перемещения поршня 4 в корпусе 3. При обработке детали 16 приводной механизм 5 перемеш,ает вниз поршень 4 до регулируемого упора 15. Поршень 4 через рабочую среду опускает корпус 3 с держателем 1, не доводя брусок 2 до обрабатываемой поверхности на величину, определяемую- настройкой регулируемого упора 15. Пружина 11 в этом положении корпуса 3 имеет предварительный натяг, соответствующий рабочему усилию бруска 2 на деталь 16. После этого золотник 10 переключается в положение, соединяющее полости 6 и 7 через дроссель 9. Под действием пружины перемещается корпус 3, а следовательно, рабочая среда перетекает из полости 6 в полость 7. Корпус 3 перемещается относительно неподвижного поршня 4, и держатель 1 с закрепленным бруском 2 подводится к обрабатываемой поверхности с усилием, настроенным винтом 12 и соответствующим рабочему давлению обработки. В процессе обработки брусок 2 контактирует с выступающими частями обрабатываемого профиля детали и не успевает опуститься во впадины профиля при вращении вследствие своей инерционности. После того, как брусок, сняв припуск с выступающей части, оказывается над впадиной, то он под действием пружины И и инерционности гидроцилиндра опускается на величину снимаемого припуска А и обрабатывает следующую выступающую часть. Инерционность рассчитывается в зависимости от числа оборотов детали, скорости возвратно-поступательного перемещения и формы обрабатываемой поверхности, и настраивается винтом 12 и дросселем 9. Устранив погрешности геометрической формы, брусок входит в постоянный контакт с профилем и обрабатывает микронеровности детали до требуемой величины. Отвод корпуса 3 с держателем 1 осуществляется в обратном порядке. Предлагаемая головка позволяет расширить функциональные возможности доводки, поскольку совмещает в одной операции направление геометрической формы и получение заданной чистоты поверхности. Формула изобретения Головка для доводки плоских и цилиндрических поверхностей, содержащая держатель брусков, пружинный механизм прнжима и приводной механизм, отличающаяся тем, что, с целью расширения функциональных возможностей путем регулирования усилия прижима, головка снабжена гидроцилиндром, корпус которого соединен с пружинным механизмом, щток с приводным мехаHH3iMOM, а держатель установлен непосредственно на корпусе, причем надпоршневая и подпорщневая полости заполнены рабочей средой и объединены между собой каналом с дросселем. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 383577, кл. В 24 В 35/00, 1970. 2.Авторское свидетельство СССР № 616117, кл. В 24 В 35/00, 1976.

Авторы

Даты

1981-10-15—Публикация

1979-11-14—Подача