(54) СПОСОБ ЭКСТРУЗИИ ПОЛИМЕРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ экструдирования полимерных материалов | 1986 |

|

SU1407823A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАБЕЛЯ | 2004 |

|

RU2336586C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ПОТОКОВ МАТЕРИАЛОВ В ПРОЦЕССЕ СОВМЕСТНОЙ ЭКСТРУЗИИ | 2001 |

|

RU2268144C2 |

| Устройство для регулирования процесса экструзии полимерных материалов | 1980 |

|

SU929446A1 |

| ЭКСТРУЗИЯ ТЕРМИЧЕСКИ СШИВАЕМЫХ МАТЕРИАЛОВ | 1994 |

|

RU2126323C1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ ДЛЯ ЭКСТРУЗИОННОГО ФОРМОВАНИЯ СО ВСПЕНИВАНИЕМ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ФОРМОВАННЫЙ ДРЕВЕСНО-НАПОЛНЕННЫЙ ПЕНОПЛАСТ, ПОЛУЧЕННЫЙ ИЗ УКАЗАННОГО ФОРМОВОЧНОГО МАТЕРИАЛА, И СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТАКОГО ПЕНОПЛАСТА | 2010 |

|

RU2530047C9 |

| СПОСОБ ПОЛУЧЕНИЯ ПАНЕЛЕЙ ИЗ СИНТЕТИЧЕСКИХ ПЕНОПЛАСТОВ | 2011 |

|

RU2554199C2 |

| ТРУБА, ЭКСТРУДИРУЕМАЯ ИЗ МИКРОПОРИСТОЙ ПОЛИМЕРНОЙ ПЕНЫ, СПОСОБ ИЗГОТОВЛЕНИЯ И ГОЛОВКА ЭКСТРУДЕРА | 2006 |

|

RU2418011C2 |

| Экструзионная головка для изготовления изделий из полимерного материала | 1978 |

|

SU722779A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ЭКСТРУЗИИ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 2000 |

|

RU2171744C1 |

1

Изобретение относится к переработке пластмасс и резины и может быть использовано преимущественно в химической промышленности для изготовления изделий методом экструзии.

Известен способ экструзии полимеров с подачей смазки в формующий канал под давлением,- большим давления экструдируемого материала 1.

Недостатком этого способа является необходимость повышения давления смазки, что вызывает увеличение энергозатрат для подачи смазки.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ экструзии, полимеров с подачей смазки в формующий канал в импульсном режиме с изменением давления от минимального значения до максимального, превышающего давление экструдируемого материала 2.

Недостатком такого способа является нарушение сплошности слоя смазки при давлении смазки меньшем давления экструдируемого материала, что приводит к увеличению трения полимера со стенками формующего канала и, следовательно, к снижению производительности процесса.

Цель изобретения - повыщение производительности процесса.

Поставленная цель достигается тем, -что в способе экструзии полимеров с подачей смазки в формующий канал в импульсном режиме с изменением давления от минимального значения до максимального, превышающего давление экструдируемого материала, минимальное значение давления смазки выбрано равным давлению экструдируемого материала.

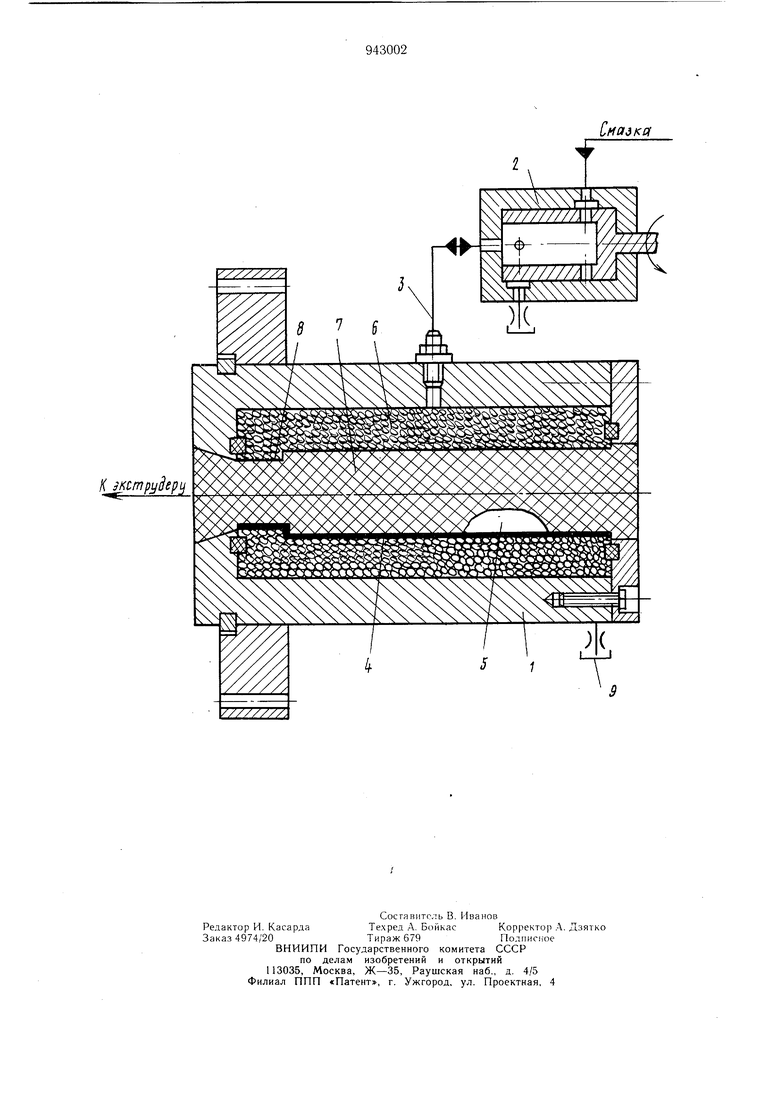

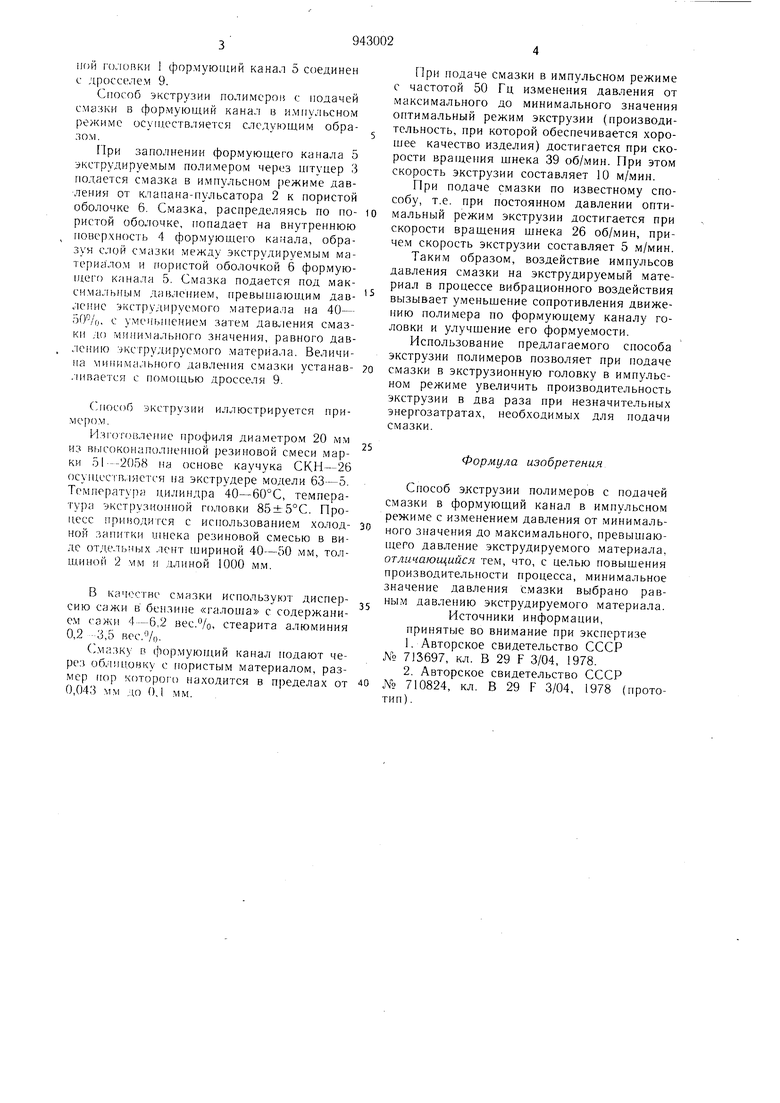

На чертеже изображена схема подачи смазки в экструзионную головку.

15

Способ осуществляется с помощью экструзионной головки 1, содержащей клапанпульсатор 2. Клапан-пульсатор 2 соединен со штуцером 3 подвода смазки на внутреннюю поверхность 4 формующего канала 5 20 экструзионной головки 1. Формующий канал 5 выполнен с оболочкой 6 слоем из пористого материала 7, который со стороны входа полимера в экструзионную головку 1 имеет выступ 8. На выходе из экструзионной головки I формующий канал 5 соединен с дросселем 9.

Способ экструзии nOviHMCpoii с подачей смазки в формующий канал в импульсном режиме осуществляется следун:)щим образом.

При заполнении формующего канала 5 экструдируемым полимером через штуцер 3 подается смазка в импульсном режиме давления от клапана-пульсатора 2 к пористой оболочке 6. Смазка, распределяясь по пористой оболочке, попадает на внутреннюю поверхность 4 формующего капала, образуя слой смазки между экструдируемым материалом и гюристой оболочкой б формуюuiero Канада 5. Смазка подается под максимальным давлением, превып1аюп|им давление : кструдируем()го материала на 40- , с умеи-ынением затем давления смазки до минимального значения, равного давлению экструдируемого материала. Величина минимального давления смазки устанав.чивается с помощью дросселя 9.

Слюсоб экструзии иллюстрируется примером.

Из1чгговление профиля диаметром 20 мм из высоконаполненпой резиновой смеси марки 512058 па основе каучука СКН-26

осу1цеств.1яегся па экструдере модели 63-5. Температура цилиндра 40-60°С, температура экструзионной головки 85±5°С. Процесс приводи гея с использованием холодной запитки шнека резиновой смесью в виде отдельных лент HjnpHHoft 40-50 мм, толщиной 2 мм и длиной 1000 мм.

F3 качестве смазки используют дисперсию сажи в бензине «галоша с содержанием сажи 4-6.2 вес./о, стеарита алюминия 0,2 -3,5 вес,%.

(вмазку в (|1ормую дий канал подают через облицовку с гористым материалом, размер нор которогп находится в пределах от 0,043 мм до 0,1 мм.

При подаче смазки в импульсном режиме с частотой 50 Гц изменения давления от максимального до минимального значения оптимальный режим экструзии (производительность, при которой обеспечивается хорощее качество изделия) достигается при скорости врандения щнека 39 об/мин. При этом скорость экструзии составляет 10 м/мин.

При подаче смазки по известному способу, т.е. при постоянном давлении оптимальный режи.м экструзии достигается при скорости вращения щнека 26 об/мин, приче.м скорость экструзии составляет 5 м/мин.

Таким образом, воздействие импульсов давления смазки на экструдируемый материал в процессе вибрационного воздействия вызывает уменьщение сопротивления движению поли.мера по формующему каналу головки и улучщение его формуемости.

Использование предлагаемого способа экструзии полимеров позволяет при подаче смазки в экструзионную головку в импульсном режиме увеличить производительность экструзии в два раза при незначительных энергозатратах, необходимых для подачи смазки.

Формула изобретения

Способ экструзии полимеров с подачей смазки в формующий канал в импульсном режиме с изменением давления от минимального значения до максимального, превышающего давление экструдируемого материала, отличающийся тем, что, с целью повышения производительпости процесса, минимальное значение давления смазки выбрано равным давлению экструдируемого материала. Источники информации,

принятые во внимание при экспертизе

№ 710824, кл. В 29 F 3/04, 1978 (прототип) .

KsKcmiiijSepi

Авторы

Даты

1982-07-15—Публикация

1980-09-04—Подача