Изобретение относится к переработке полимерных материалов и может быть использовано в химической промышленности для получения непрерьш- ных профильных изделий из полимерных материалов.

Цель изобретения - повышение качества готового изделия.

На чертеже изображена экструзион- ная головка для экструдирования по- лимерных материалов, общий вид.

t5

риала с переменной по длине канала толщиной, и одновременную принудительную подачу смазки через пористый материал в зазор между экструдируе- мьм материалом и формующим каналом. Формующий канал вьшолняют из пористо го материала, кoэффициeнt фильтрации которого выбирают в пределах от О,1 до 0,01 мм . Часть поверхности формующего канала выполняют непроницаемой для смазки, отношение .площадей проницаемой и непроницаемой поверхностей выбирают в пределах от 1 до 20, а толщину стенки пористого фс5рмующего канала определяют из зависимости

Способ экструдирования полимерных материалов включает продавли- вание материала через формующий канал, выполненный из пористого мате hc j.r, ,.

РЭ а

Способ зкструдирования полимерных

Нср

где Нср - средняя толщина пористого

формующего канала, мм; ht - толщина смазочного слоя,мм; РЭ - давление экструзии,

/ с

Vo

г

-вязкость смазки нс/мм ;

-скорость экструзии, мм/с;

-выходной радиус пористого формующего канала, мм;

1 - длина пористого формующего канала, мм;

К(ф - коэффициент фильтрации пористого материала, мм /H.c;

а 0,2-0,4.

материалов осуществляют следующим образом.

Полимерный материал продавливают

25 через формующий канал 2, выполненный из пористого материала с переменной по длине канала толщиной. При этом через пористый материал в зазор между экструдируемым материалом и форму

30 ющим каналом 2 из патрубка 4 через смазочную камеру 6 принудительно по- дают смазку. Выбор коэффициента филь рации пористого материала в пределах от 0,1 до 0,0) мм /Н С, отношение

30 ющим каналом 2 из патрубка 4 через смазочную камеру 6 принудительно по- дают смазку. Выбор коэффициента фильт рации пористого материала в пределах от 0,1 до 0,0) мм /Н С, отношение

с площадей проницаемой и непроницаемой поверхностей в пределах от 1 до 20, обусловлен опытными данными. Толщину стенки формующего канала 2 из пористого материала определяют по зависимости (1) .

Качество готового изделия и стабильность процесса экструзии со смазкой определяется созданием устойчивой и равномерной смазочной пленки

Способ зкструдирования полимерных материалов осуществляют с помощью экструзионной головки для экструдирования полимерных материалов. Головка содержит корпус 1 с формующим каналом 2, выполненным из пористого материала с переменной по длине канала Q толщиной. Коэффициент фильтрации пористого материала выбирают в пределах от 0,1 до 0,01 мм/Н.с. Часть поверхности 3 формующего канала 2 вы- полняют непроницаемой для смазки, от-д на внутренней поверхности пористого ношение площадей проницаемой и формующего канала 2. Создание смазоч- непроницаемой поверхностей выби- ной пленки зависит от геометрии по

риала с переменной по длине канала толщиной, и одновременную принудительную подачу смазки через пористый материал в зазор между экструдируе- мьм материалом и формующим каналом. Формующий канал вьшолняют из пористого материала, кoэффициeнt фильтрации которого выбирают в пределах от О,1 до 0,01 мм . Часть поверхности формующего канала выполняют непроницаемой для смазки, отношение .площадей проницаемой и непроницаемой поверхностей выбирают в пределах от 1 до 20, а толщину стенки пористого фс5рмующего канала определяют из зависимости

материалов осуществляют следующим образом.

Полимерный материал продавливают

через формующий канал 2, выполненный из пористого материала с переменной по длине канала толщиной. При этом через пористый материал в зазор между экструдируемым материалом и формующим каналом 2 из патрубка 4 через смазочную камеру 6 принудительно по- дают смазку. Выбор коэффициента фильтрации пористого материала в пределах от 0,1 до 0,0) мм /Н С, отношение

площадей проницаемой и непроницаемой поверхностей в пределах от 1 до 20, обусловлен опытными данными. Толщину стенки формующего канала 2 из пористого материала определяют по зависимости (1) .

Качество готового изделия и стабильность процесса экструзии со смазкой определяется созданием устойчивой и равномерной смазочной пленки

на внутренней поверхности пористого формующего канала 2. Создание смазоч- ной пленки зависит от геометрии по

| название | год | авторы | номер документа |

|---|---|---|---|

| Экструзионная головка для изготовления изделий из полимерного материала | 1978 |

|

SU722779A1 |

| Устройство для формования изделий из полимерных материалов | 1980 |

|

SU891464A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ЭКСТРУЗИИ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 2000 |

|

RU2171744C1 |

| Экструзионная головка для переработки полимерных материалов | 1987 |

|

SU1502387A1 |

| Устройство для изготовления трубчатых изделий из полимерных материалов | 1988 |

|

SU1620318A1 |

| Экструзионная головка | 1977 |

|

SU763131A1 |

| Устройство для регулирования процесса экструзии полимерных материалов | 1980 |

|

SU929446A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОСТОЯННЫХ МАГНИТОВ МЕТОДОМ ЭКСТРУЗИИ | 2006 |

|

RU2327563C2 |

| Способ получения длинномерных резиновых изделий | 1981 |

|

SU979158A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЭКСТРУДИРОВАННОЙ МНОГОСЛОЙНОЙ ТРУБЫ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ТРУБА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2001 |

|

RU2182868C1 |

Изобретение относится к переработке полимерных материалов. Целью изобретения является повышение качества готового изделия. Способ экс- трудирования полимерных материалов включает продавливание материала через формующий канал, вьтолненный из пористого материала с переменной по длине канала толщиной, и одновременную принудительную подачу смазки через пористый материал в зазор между экструдируемьм полимерным материалом и формующим каналом. Формующий канал выполняют из пористого материала, коэффициент фильтрации которого выбирают в пределах от 0,1 до 0,01 мм/Н-с. Часть поверхности формующего канала выполняют непроницаемой для смазки, отношение площадей проницаемой и непроницаемой поверхностей выбирают в пределах от 1 до 20. Приведена зависимость толщины стенки пористого формующего канала от толщины смазочного слоя, давления и скорости экструзии, вязкости смазки, выходного радиуса и длины пористого формующего канала, козффициента фильтрации пористого материала и эмпирического коэффициента. Выбор коэффициента фильтрации пористого материала и отношения площадей в указанных преде- . лах, а также расчет толщины стенки пористого формующего канала по предложенной зависимости позволяют обеспечить оптимальную величину подачи смазки и повысить качество получаемого изделия.. ил., 2 табл. а S (Л 00 to со

рают в пределах от 1 до 20. Толщину стенки формующего канала 2 определяют по зависимости (1). Головка снабжена патрубком 4 для принудительной подачи смазки через пористый формующий канал 2 в зазор между экструдируемым полимерным материалом и формующим каналом 2. Патрубок 4 размещен в корпусе 5 смазочной камеры 6, которая снабжена уплотнительным кольцом 7, гайкой 8 и уплотнительной прокладкой 9.

ристого формующего канала 2 (наружный ёз, входной и выходной dj диамет- ры, длина 1, угол с ), вида смазки (jWc), параметров экструзии (Pg,G), пористого материала (Кср) .

Выбор пористого материала для пористого формующего канала 2 по К( связан с тем, что для процесса экструзии со смазкой определяющим параметром является количество смазки, проходящее через пористый материал.

3

Диапазон К(у 10 - 10 мм /Н с определен опытным nyfew. При 10 в канал поступает излишнее количество смазки, что приводит к нарушению поверхности готового изделия. При kop 1б процесс эструзии со смазкой нецелесообразен из-за высоких давлений подводимой смазки.

На основании результатов численного расчета, подтвержденных экспериментальными данными, создание условий возникновения равномерной смазочной пленки обеспечивается выбором толщины стенки пористого формующего канала 2 по выражению (1), в котором учтены основные факторы, влющие на процесс экструзии со смазко Определение средней толщины стенки формующего канала 2 производится пр известной внутренней геометрии поритого формующего канала с последующим рас 4етом наружного диаметра

Выражение (1) включает в себя толщину смазочного слоя h, которая в расчете выбирается в диапазоне h 0,005-0,01 мм и he должна быть больше величины микронеровностей поверхности пористого материала.

В расчете учитьшаются давления экструзии и объемный расход полимера в исходном-Процессе без использования смазок, а также коэффициент а 0,2-0,4, определенный опытным путем. В выражение (1) подставляется также значение Кср , выбранное из приведенного диапазона. Если расчетные значения толщины стенки пористого формующего канала 2 приводят к значи- тельному увеличению радиальных размеров экструзионной головки, то производят уменьшение наружного диаметра пористого формующего канала 2 до приемлемого конструктивного размера, гидравлическое сопротивление пористого материала увеличивают за счет уменьшения проницаемой площади Fj пористого формующего канала 2 со стороны смазочной камеры, исходя из отно- шения площадей проницаемой и непроницаемой поверхностей, выбираемого в пределах от 1 до 20.

При проектировании экструзионной головки с использованием смазок обычно являются известными внутренняя геометрия пористого формующего канала (2)- di, dj , 1, Задача про

ектирования сводится к определению толщины стенки этого канала 2 при выборе пористого материала в диапазоне F2 10 - 10 мм /Н С. Непроницаемая поверхность, уменьшающая проницаемую наружную поверхность F{ пористого формующего канала 2 уменьшает поток смазки через поверхность Fj и тем самым слой смазки на внутренней поверхности F этого канала 2.

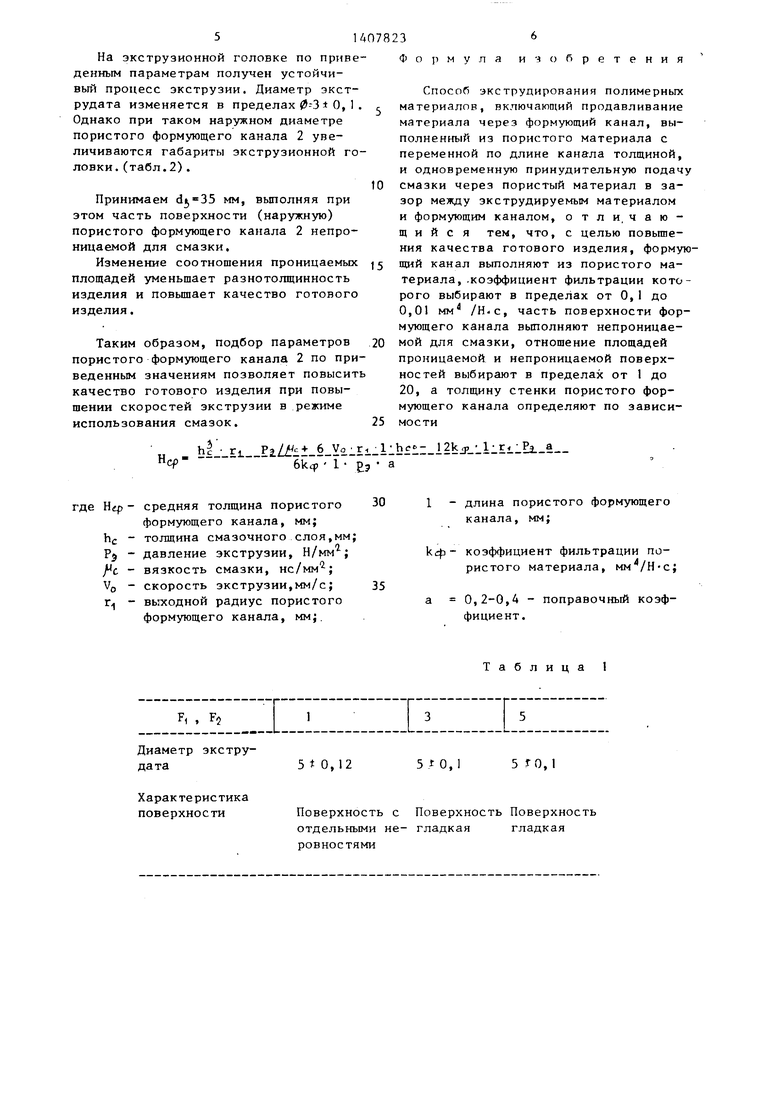

Пример 1. На экструзионной головке с внутренней геометрией d « 5 мм, мм, d, мм, мм, о(60 необходимо переработать полиэтилен низкого давления. Исходный процесс экструзии имеет Р 1,2 МПа, Q 122,8 , толщину смазочного слоя he 0,01 мм, Q 0,3. Пористый материал на основе минеральной керамики имеет Kof)2,610 мм /Не. Смазка с

10 НС/мм

Нср - 1 1,93 мм;

1ср

0,5 (ildi di;d.)

,.е. d3 a P-±di±d,38,85

MM

На экструзионной головке, Ьыполнен- ной по этим параметрам, получен устойчивый процесс экструзии с диаметром прутка 0 ,1 с гладкой поверхностью экструдата (табл.1).

Принимаем мм, выполняя при этом часть наружной поверхности пористого формующего канала 2 непроницаемой для смазки.

Таким образом, изменением соотношения проницаемых поверхностей пористого формующего канала 2 повьпаает качество поверхности экструдата.

Пример2. На экструзионной головке с внутренней геометрией di - 3 мм, d2 25 мм, d3 35 мм, 1-30 мм, о(60 необходимо переработать полиэтилен низкого давления.

Исходный процесс экструзии имеет

Р,- 5,1 МПа, .

В качестве смазки используется масло индустриальное- 20 (t 10 не/мм). Толщину смазочного слоя принимают ,01 мм. Коэффициент Q 0,3.Пористый материал на основе никелевого по рошка имеет ,210 мм /Н-с.

Подставляя значение,имеют Иtp 14,16 42,32 ммНа экструзионной головке по приведенным параметрам получен устойчивый процесс экструзии. Диаметр экст- рудата изменяется в пределах 0-3 О, 1 . Однако при таком наружном диаметре пористого формующего канала 2 увеличиваются габариты экструзионной головки, (табл.2).

Принимаем d, 35 мм, выполняя при этом часть поверхности (наружную) пористого формующего канала 2 непроницаемой для смазки.

Изменение соотношения проницаемых площадей уменьшает разнотолщинность изделия и повьш1ает качество готового изделия,

Таким образом, подбор параметров пористого формующего канала 2 по приведенным значениям позволяет повысить качество готового изделия при повышении скоростей экструзии в режиме использования смазок.

Ьс rj. ..Lliri P2.a cf 1- 5 а

Н(ф - средняя толщина пористого формующего канала, мм;

he - толщина смазочного слоя,мм;

Р - давление экструзии, Н/мм ;

с - вязкость смазки, нс/мм ;

УО - скорость экструзии,мм/с;

г., - выходной радиус пористого формующего канала, мм;.

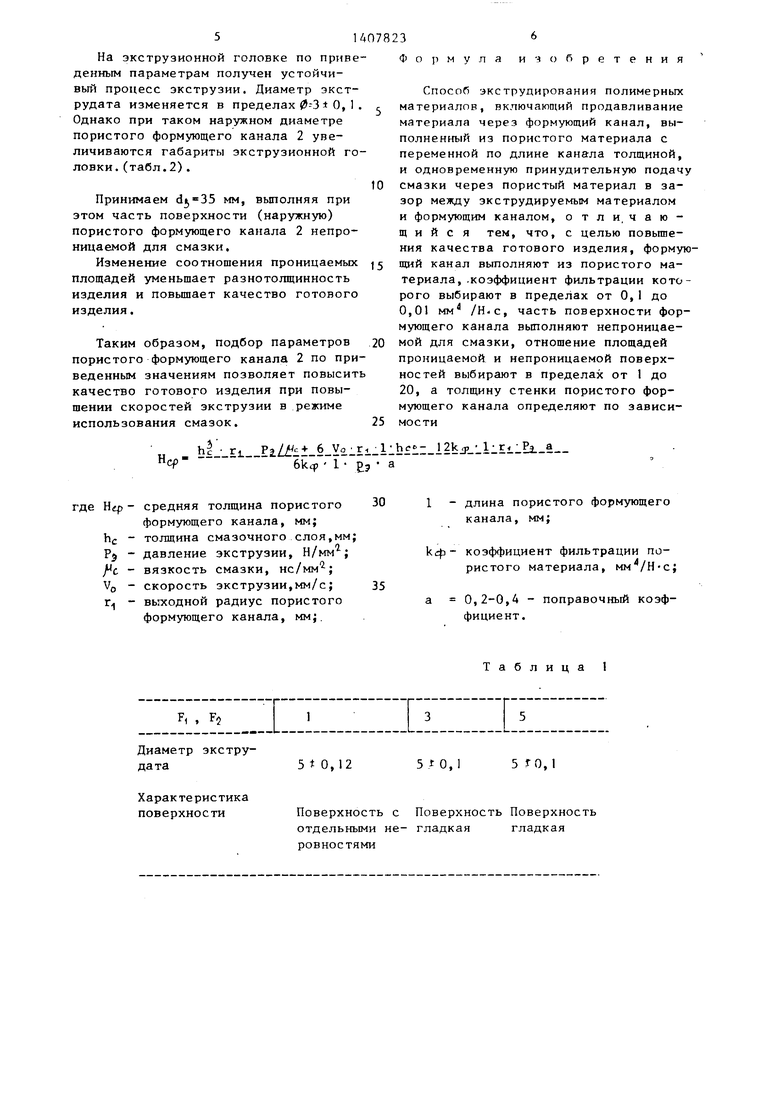

FI , F

Диаметр экструдата5 t О,12

Поверхность с Поверхность Поверхность отдельными не- гладкая гладкая ровностями

Формула изобретения

Способ экструдирования полимерных материалов, Бключаюп1ий продавливание материала через формующий канал, выполненный из пористого материала с переменной по длине канала толщиной, и одновременную принудительную подач смазки через пористый материал в зазор между экструдируемым материалом и формующим каналом, о тли, чающий с я тем, что, с целью повьш1е- ния качества готового изделия, формующий канал выполняют из пористого материала, .коэффициент фильтрации которого выбирают в пределах от О,1 до 0,01 мм /Н-с, часть поверхности формующего канала выполняют непроницаемой для смазки, отношение площадей проницаемой и непроницаемой поверхностей выбирают в пределах от 1 до 20, а толщину стенки пористого формующего канала определяют по зависимости

1 - длина пористого формующего канала, мм;

Кф- коэффициент фильтрации пористого материала, мм /Н-с;

а 0,2-0,4 - поправочный коэффициент.

Таблица 1

5 t 0,1

5 Г0,1

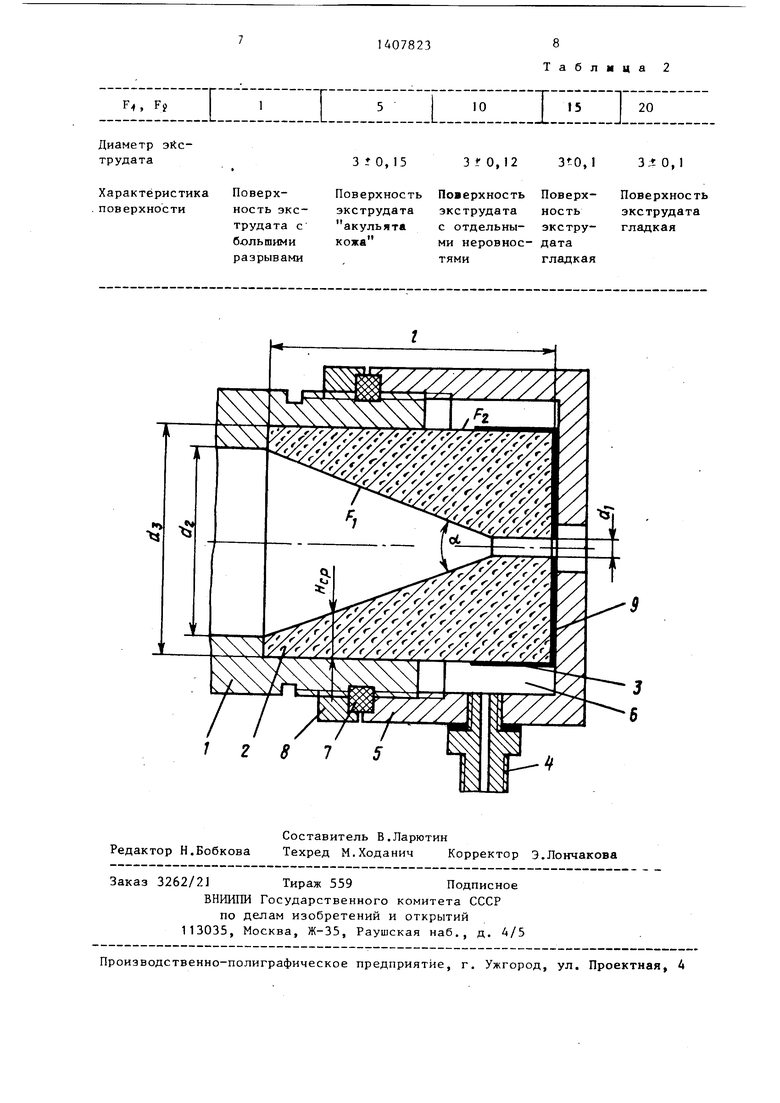

F, F

Диаметр эйс- трудата

Таблица 2

iz::i

10

20

3 О,15

3 О, 12

3tO,l

3 О, 1

| Экструзионная головка | 1973 |

|

SU455017A1 |

| Солесос | 1922 |

|

SU29A1 |

| ЛЕКАРСТВЕННОЕ СРЕДСТВО "РАСТОСПИР", ОБЛАДАЮЩЕЕ ГЕПАТОПРОТЕКТОРНЫМ, ИММУНОМОДУЛИРУЮЩИМ И АНТИОКСИДАНТНЫМ ДЕЙСТВИЕМ, И БИОЛОГИЧЕСКИ АКТИВНАЯ ДОБАВКА НА ЕГО ОСНОВЕ | 1999 |

|

RU2162705C2 |

| Солесос | 1922 |

|

SU29A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1988-07-07—Публикация

1986-05-16—Подача