(54) УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ПРОЦЕССА ЭКСТРУЗИИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования процесса экструзии полимерных материалов | 1980 |

|

SU931476A1 |

| Экструзионная головка для изготовления изделий из полимерного материала | 1978 |

|

SU722779A1 |

| Экструзионная головка для полимерных материалов | 1980 |

|

SU929445A1 |

| Способ изготовления толстостенной бесшовной жесткой трубы из неориентированного полукристаллического термопластичного полимера и устройство для его осуществления | 1980 |

|

SU1163801A3 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ДВУХСЛОЙНЫХ ТРУБ С ПРИМЕНЕНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2010 |

|

RU2433913C1 |

| МНОГОРУЧЬЕВАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИНТУСОВ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2146614C1 |

| Устройство для регулирования процесса экструзии полимерных материалов | 1986 |

|

SU1348206A2 |

| Способ экструдирования полимерных материалов | 1986 |

|

SU1407823A1 |

| Экструзионная плоскощелевая головка для изготовления плоских полимерных изделий | 1986 |

|

SU1452695A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ ИЗ ПВХ ДЛЯ ОКОННЫХ И ДВЕРНЫХ БЛОКОВ С СОДЕРЖАНИЕМ ИОНОВ СЕРЕБРА, ОБЛАДАЮЩИХ АНТИБАКТЕРИАЛЬНЫМИ СВОЙСТВАМИ | 2012 |

|

RU2508197C1 |

1

Изобретение относится к переработке полимерных материалов методом экструзии в химической промышленности, в частности к переработке материалов с большим коэффициентом трения о стенки формующего канала экструзионной головки.

Известно устройство для проведения процесса экструзии, содержащее экструзионную головку, автоматическую систему подачи смазки, узел подачи смазки в формирующий канал и регулирующий дроссель 1.

Недостатком известного устройства является цикличность работы из-за необходимости очистки камеры подачи смазки от попадаемого в нее полимерного материала.

Наиб.олее близким к изобретению по технической сущности и достигаемому результату является устройство , для регулирования процесса экструзии полимерных материалов, .содержащее установленный в корпусе экструзионной головки датчик давления полимера, соединенный с первым входом электронного блока, выход которого подключен к регулирующему дросселю, смонтированному на выходе из камеры подачи смазки, связанной с узлом подачи смазки (2.

Однако устройство имеет низкое качество экструдата, связанное с отсутствием системы контроля и регулирования давления смазки в камере подачи смазки.

Цель изобретения - повышение качест5 ва экструдата за счет обеспечения точности регулирования толщины слоя смазки.

Указанная цель достигается тем, что устройство для регулирования процесса экструзии полимерных материалов, содержащее установленный в корпусе экструзионной головки датчик давления полимера, соединенный с первым входом электронного блока, выход которого подключен к регулирующему дросселю, смонтированному на выходе из камеры подачи смазки, связанной с узлом 15 подачи смазки, снабжено установленным в камере подачи смазки дополнительным датчиком давления, соединенным со вторым входом электронного блока, и задатчиком разности давления полимера и смазки, подключенным к третьему входу электронного блока.

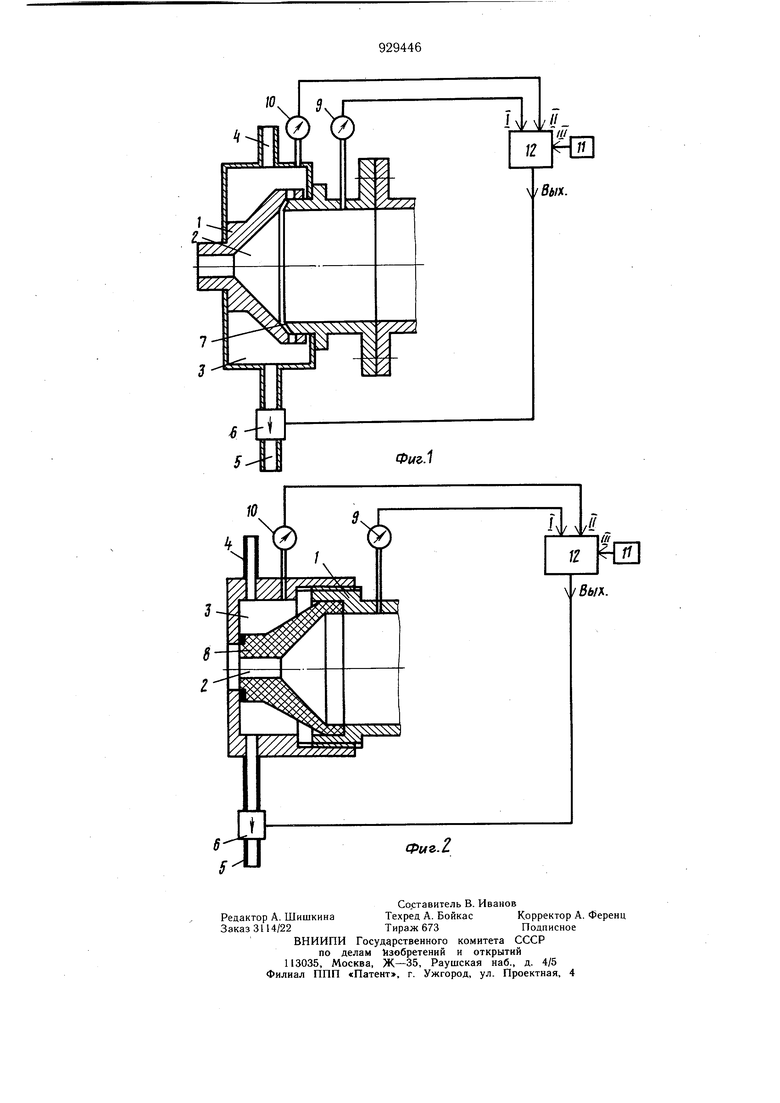

На фиг. 1 изображено устройство для регулирования процесса экструзии полимеров с подачей смазки из камеры в форму1рщий канал через кольцевую щель в корпусе экструзионной головки; на фиг. 2 - то же , через пористый элемент. Устройство для регулирования процесса экструзии полимерных материалов содержит экструзионную головку 1 с формующим каналом 2. Экструзионная головка 1 снабжена камерой 3 подачи смазки, которая имеет подающий 4 и сливной 5 трубопроводы. На выходе из камеры 3 на сливном трубопроводе 5 смонтирован регулирующий дроссель 6. Для подачи смазки в формующий канал 2 экструзионная головка 1 имеет кольцевую щель 7 или пористый элемент 8. На корпусе экструзионной головки 1 смонтирован датчик 9 давления полимера, а на камере 3 подачи смазки установлен датчик 10 давления мазки. Датчики 9 и 10 давления и задатчик 11 разности давления полимера и смазки соединены соответственно с первым вторым и третьим входами ;лектронного блока 12. Выход электронного блока 12 соединен с регулирующим дросселем 6. Устройство для регулирования процесса экструзии полимерных материалов работает следующим образом. По подающему трубопроводу 4 от гидронасоса (не показан) смазка подается в камеру 3, откуда через кольцевую щель 7 или пористый элемент 8 поступает в формующий канал 2 экструзионной головки 1. По сливному трубопроводу 5 смазка вытекает из камеры 3 и снова подается к гидронасосу. В процессе экструзии, вследствие различных причин, изменяется давление полимера в формующем канале 2 экструзионной головки 1 и давление смазки в камере 3, что фиксируется датчиками 9 и 10 давления, от которых сигналы подаются на первый и второй входы электронного блока 12. Для поддержания постоянной толщины слоя смазки от задатчика 11, настроенного на определенную величину разности давления полимера и смазки, сигнал подается на третий вход электронного блока 12. С выхода электронного блока 12 скорректированный сигнал подается в исполнительный механизм регулирующего дросселя 6, который, изменяя давление смазки в камере 3, поддерживает заданное соотнощение между давлениями материала и смазки. Использование предлагаемого устройства для регулирования процесса экструзии полимерных материалов обеспечит повыщение качества экструдата за счет точного регулирования толщины слоя смазки в оптимальном диапазоне разности давлений полимера и смазки. Формула изобретения Устройство для регулирования процесса экструзии полимерных материалов, содержащее установленный в корпусе экструзионНОИ головки датчик давления полимера, соединенный с первым входом электронного блока, выход которого подключен к регулирующему дросселю, смонтированному на выходе из камеры подачи смазки, связанной с узлом подачи смазки, отличающееся тем. что, с целью повыщения качества экструдата за счет обеспечения точности регулирования толщины слоя смазки, оно снабжено установленным в камере подачи смазки дополнительным датчиком давления, соединенным со вторым входом электронного блока, и задатчиком разности давления полимера и смазки, подключенным к третьему входу электронного блока. Источники информации, принятые во внимание при экспертизе 1.Авторское свиде эльство СССР № 455017, кл. В 2 F 3/04, 1973. 2.Авторское свидетельство СССР по заявке № 2796130/23-05, кл. В 29 F 3/04, 1979 (прототип).

Авторы

Даты

1982-05-23—Публикация

1980-11-17—Подача