1 .

Изобретение относится к технологическим процессам переработки штучных грузов, собранных в пакеты, а именно к устройствам для расформирования пакетов мешков уложенных, например, способом тройник в перевязку с сыпучими -грузами и подачи их на транспортные средства.

Известно устройство для расформирования пакета мешков, состоящее из поворотной в верти(альной плоскости рамы с ограничительной стен-, кой, подъемно-опускного контейнера с опорными роликами, механизма для сталкивания мешков, установленного на раме, наклонного лотка, накопителя для пустых поддонов и механизма для отвода пустых поддонов. В этом устройстве механизм послойного отделения мешков имеет два привода: один для наклона рамыс толкателем, другой для перемещения толкателя по направляющим через систему блоков Cl.

Однако в этом устройстве механизм ориентации имеет сложную кинематическую схему и большие габариты.

Цельк; изобретения является упрощение конструкции и облегчение разворота мешков.

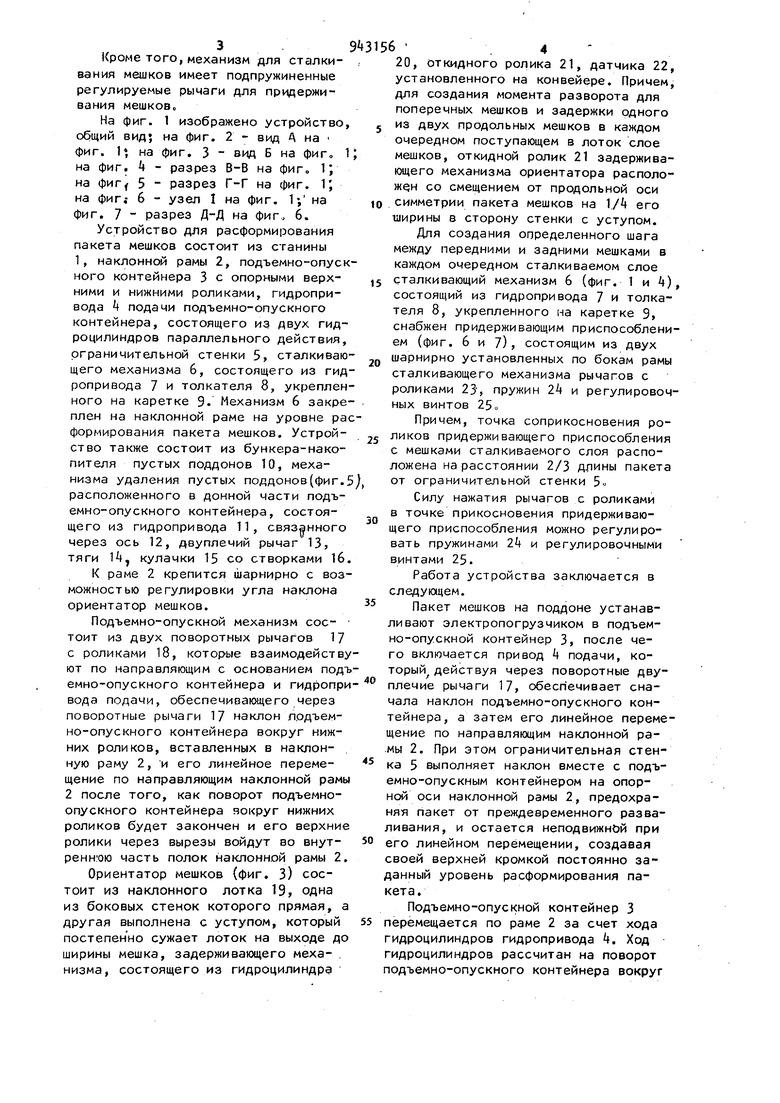

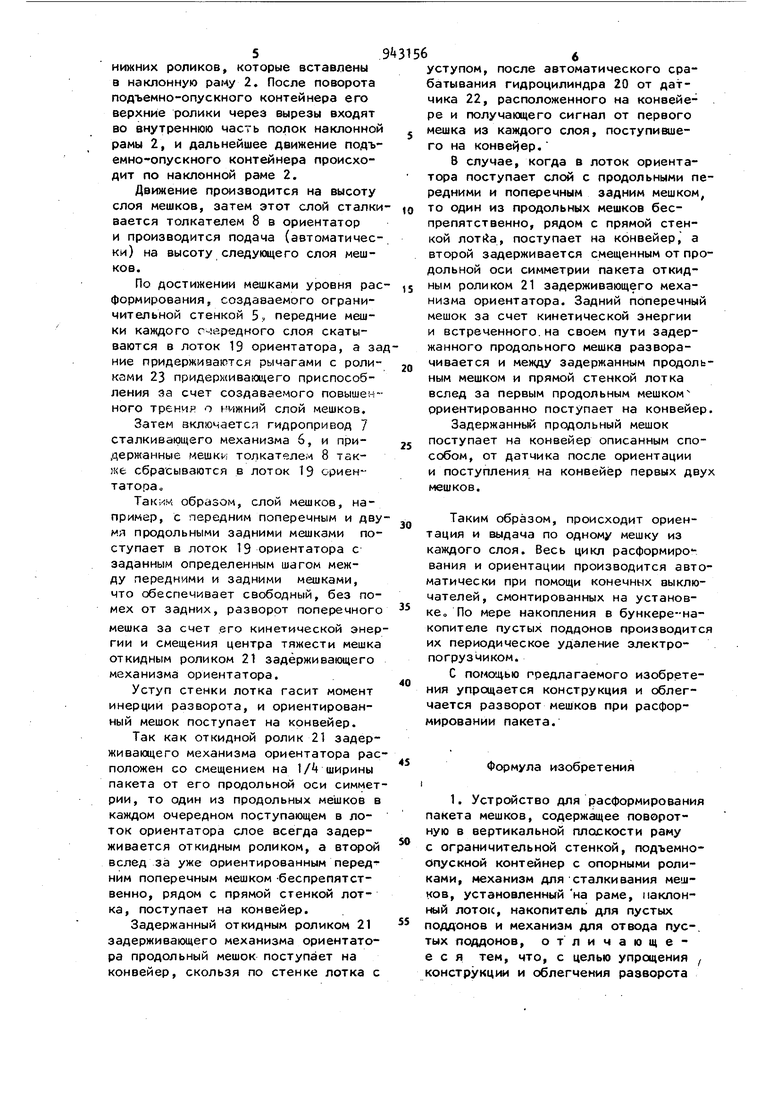

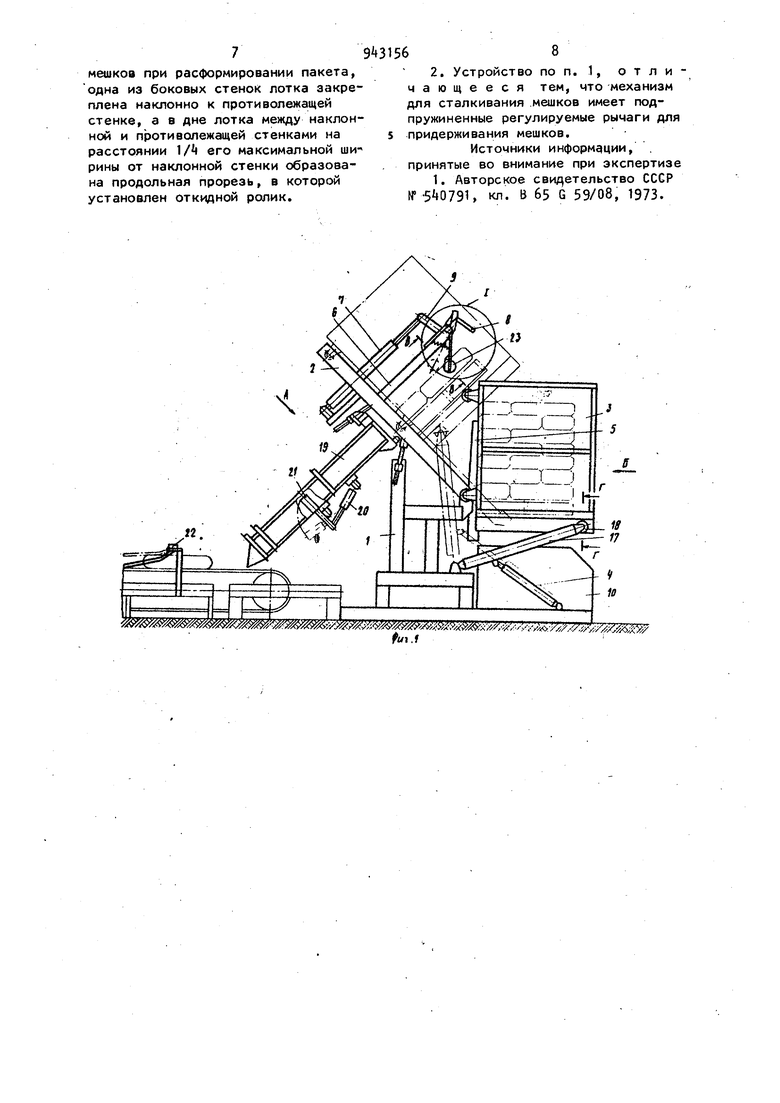

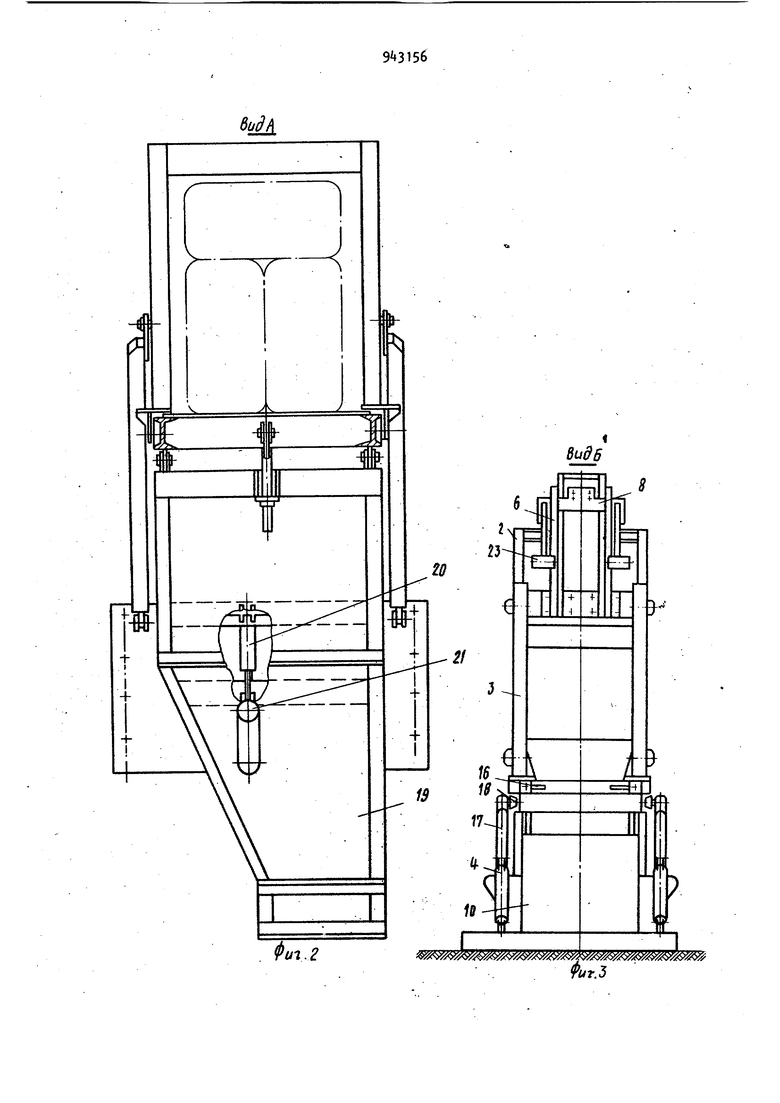

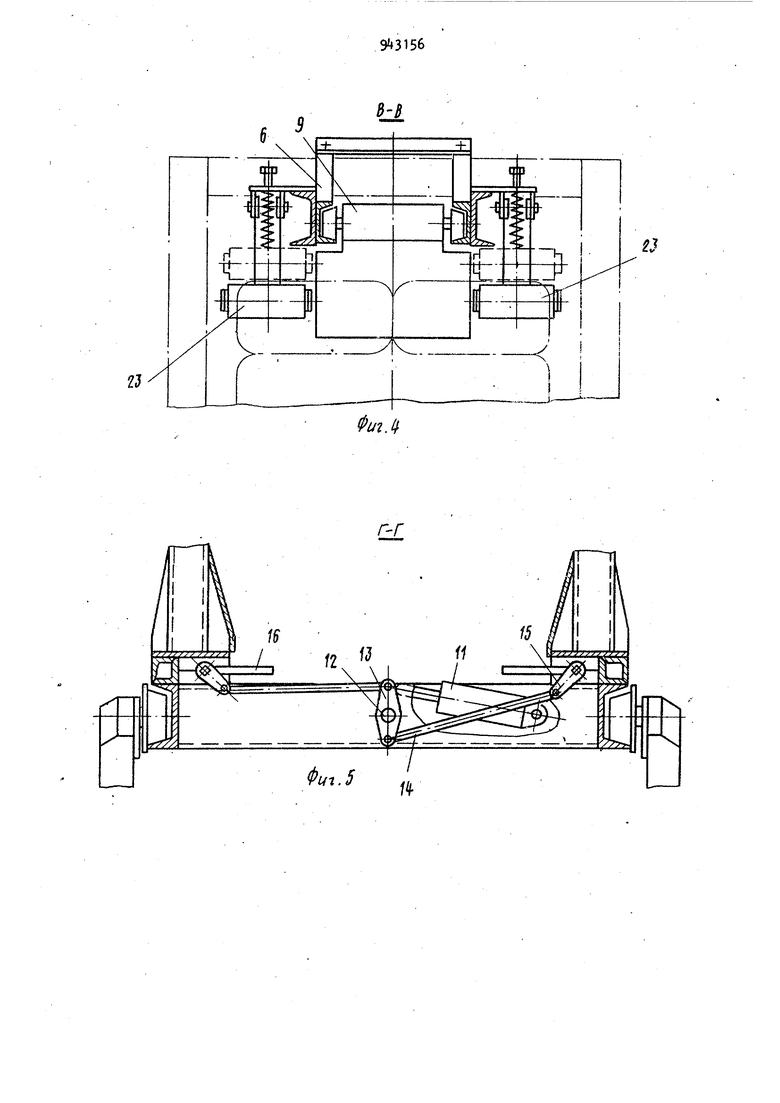

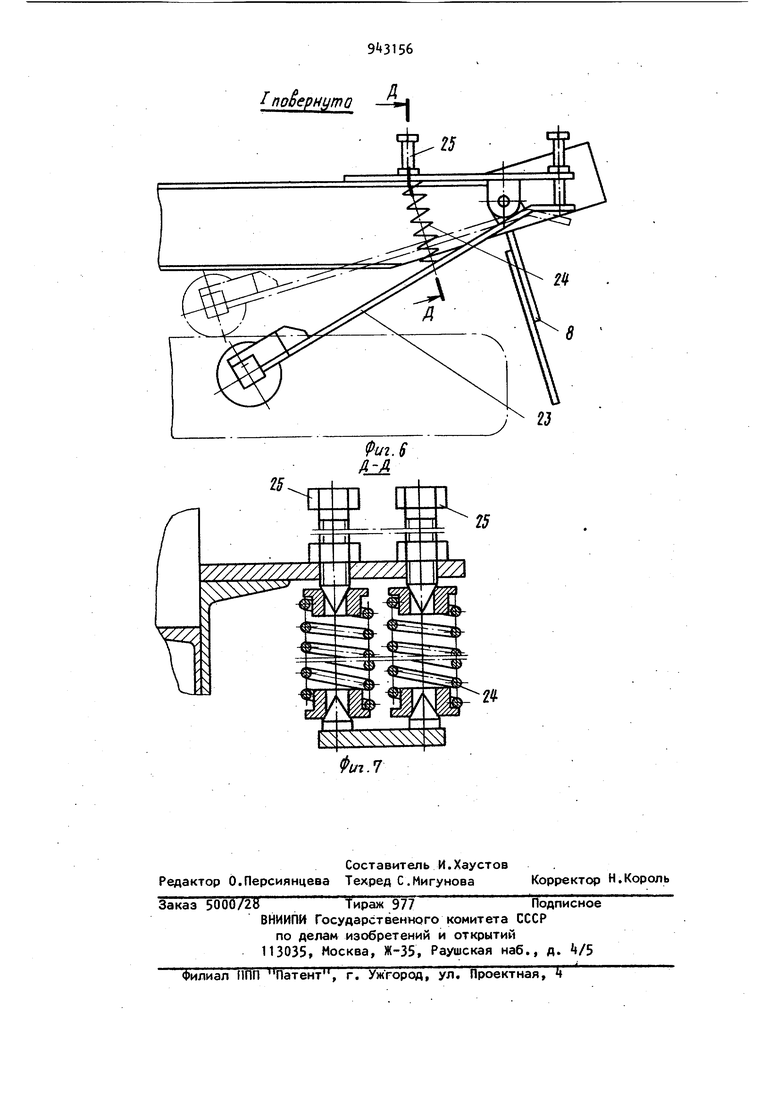

Поставленная цель достигается тем, что в устройстве для расформирования пакета мешков, содержащем поворотную в вертикальной плоскости раму с ограничительной стенкой, подъемноопускной контейнер с опорными роликами, механизм для сталкивания мешков, установленный на раме, наклонный лоток, накопитель для пустых поддонов и механизм для отвода пустых поддонов, одна, из боковых стенок лотка закреплена наклонно к протиюлежащей стенке, а в дне лотка между наклонной и противолежащей стенками на расстоянии I/ его максимальной ширины от наклонной стенки образована продольная прорезь, в которой установлен откидной ролик. Кроме того, механизм для сталкивания мешков имеет подпружиненные регулируемые рычаги для прцдерживания мешков. На фиг. 1 изображено устройство, общий вид; на фиг. 2 - вид А на фиг, 1, на фиг, 3 вид Б на фиг 1 на фиг. - разрез В-В на фиг 1; на фиг 5 - разрез Г-Г на фиг. 1; на фиг,- 6 - узел I на фиг. 1; на фиг. 7 - разрез Д-Д на фиг. 6. Устройство для расформирования пакета мешков состоит из станины 1, наклонной рамы 2, подъемно-опуск ного контейнера 3 с опорными верхними и нижними роликами, гидропривода t подачи подъемно-опускного контейнера, состоящего из двух гидроцилиндров параллельного действия, ограничительной стенки 5, сталкивающего механизма 6, состоящего из гидропривода 7 и толкателя 8, укрепленного на каретке 9. Механизм 6 закреплен на наклонной раме на уровне рас формирования пакета мешков. Устройство также состоит из бункера-накопителя пустых поддонов 10, механизма удаления пустых поддонов (фиг. 5 расположенного в донной части подъемно-опускного контейнера, состоящего из гидропривода 11, связанного через ось 12, двуплечий рычаг 13, тяги И, кулачки 15 со створками 16. К раме 2 крепится шарнирно с возможностью регулировки угла наклона ориентатор мешков. Подъемно-опускной механизм соетоит из двух поворотных рычагов 17 с роликами 18, которые взаимодейству ют по направляющим с основанием подъ емно-опускного контейнера и гидропри вода подачи, обеспечивакхцего через повооотные рычаги 17 наклон лрдъемно-опускного контейнера вокруг нижних роликов, вставленных в наклон- . ную раму 2, и его линейное перемещение по направляющим наклонной рамы 2 после того, как поворот подъемноопускного контейнера вокруг нижних роликов будет закончен и его верхние ролики через вырезы войдут во внутреннюю часть полок наклонной рамы 2. Ориентатор мешков (фиг. 3) состоит из наклонного лотка 19, одна из боковых стенок которого прямая, а другая выполнена с уступом, который постепенно сужает лоток на выходе до ширины мешка, задерживающего меха- . низма, состоящего из гидроцилиндрз 9 20, откидного ролика 21, датчика 22, установленного на конвейере. Причем, для создания момента разворота для поперечных мешков и задержки одного из двух продольных мешков в каждом очередном поступающем в лоток слое мешков, откидной ролик 21 задерживающего механизма ориентатора располож н со смещением от продольной оси симметрии пакета мешков на 1./ его ширины в сторону стенки с уступом. Для создания определенного шага между передними и задними мешками в каждом очередном сталкиваемом слое сталкивающий механизм 6 (фиг. 1 и t), состоящий из гидропривода 7 и толкателя 8, укрепленного на каретке 9, снабжен придерживающим приспособлением (фиг. 6 и 7), состоящим из двух шарнирно установленных по бокам рамы сталкивающего механизма рычагов с роликами 23, пружин 24 и регулировочных винтов 25о Причем, точка соприкосновения роликов придерживающего приспособления с мешками сталкиваемого слоя расположена на расстоянии 2/3 длины пакета от ограничительной стенки 5 Силу нажатия рычагов с роликами в точке прикосновения придерживающего приспособления можно регулировать пружинами 24 и регулировочными винтами 25. Работа устройства заключается в следую(цем. Пакет мешков на поддоне устанавливают электропогрузчиком в подъемно-опускной контейнер 3, после чего включается привод 4 подачи, который действуя через поворотные двуплечие рычаги 17, обеспечивает сначала наклон подъемно-опускного контейнера, а затем его линейное перемещение по направляющим наклонной ра.мы 2. При этом ограничительная стенка 5 выполняет наклон вместе с подъемно-опускным контейнером на опорной оси наклонной рамы 2, предохраняя пакет от преждевременного разваливания, и остается неподвижнЪй при его линейном перемещении, создавая своей верхней кромкой постоянно заданный уровень расформирования пакета . Подъемно-опускной контейнер 3 перемещается по раме 2 за счет хода гидроцилиндров гидропривода 4. Ход гидроцилиндров рассчитан на поворот подъемно-опускного контейнера вокруг

нижних роликов, которые вставлены в наклонную раму 2. После поворота подъемно-опускного контейнера его верхние ролики через вырезы входят во внутреннюю часть полок наклонной рамы 2, и дальнейшее движение подъемно-опускного контейнера происходит по наклонной раме 2.

Движение производится на высоту слоя мешков, затем этот слой сталкивается толкателем 8 в ориентатор и производится подача (автоматически) на высоту следующего слоя мешков.

По достижении мешками уровня расформирования, создаваемого ограничительной стенкой 5, передние мешки каждого очередного слоя скатываются в лоток 19 ориентатора, а зание придерживаются рычагами с роликами 23 придерх(ивающего приспособления за счет создаваемого повышенного TpeHviP о нижний слой мешков.

Затем включается гидропривод 7 сталкиващего механизма 6, и придержанные мешкк; толкателем 8 также сбрасываются в лоток 19 ориен-таторао

Таким образом, слой мешков, например, с передним поперечным и двумя продольными задними мешками поступает в лоток 19 ориентатора с заданным определенным шагом между передними и задними мешками, что обеспечивает свободный, без помех от задних, разворот поперечного

мешка за счет .его кинетической энергии и смещения центра тяжести мешка откидным роликом 21 задерживающего механизма ориентатора.

Уступ стенки лотка гасит момент инерции разворота, и ориентированный мешок поступает на конвейер.

Так как откидной ролик 21 задерживающего механизма ориентатора расположен со смещением на 1/4 ширины пакета от его продольной оси симметрии, то один из продольных мешков в каждом очередном поступающем в лоток ориентатора слое всегда задерживается откидным роликом, а второй вслед за уже ориентированным передним поперечным мешком -беспрепятственно, рядом с прямой стенкой лотка, поступает на конвейер.

Задержанный откидным роликом 21 задерживающего механизма ориентатора продольный мешок поступает на конвейер, скользя по стенке лотка с

уступом, после автоматического срабатывания гидроцилиндра 20 от датчика 22, расположенного на конвейере и получающего сигнал от первого мешка из каждого слоя, поступившего на конвейер.

8 случае, когда в лоток ориентатора поступает слой с продольными передними и поперечным задним мешком,

то один из продольных мешков беспрепятственно, рядом с прямой стенкой лотйа, поступает на конвейер, а второй задерживается смещенным от продольной оси симметрии пакета откидным роликом 21 задерживающего механизма ориентатора. Задний поперечный мешок за счет кинетической энергии и встреченного.на своем пути задержанного продольного мешка разворачивается и между задержанным продольным мешком и прямой стенкой лотка вслед за первым продольным мешком ориентированно поступает на конвейер. Задержанный продольный мешок

поступает на конвейер описанным способом, от датчика после ориентации и поступления на конвейер первых двух мешков.

Таким образом, происходит ориентация и выдача по одному мешку из каждого слоя. Весь цикл расформирования и ориентации производится автоматически при помощи конечных выключателей, смонтированных на установке По мере накопления в бункере накопителе пустых поддонов производится их периодическое удаление электропогрузчиком.

С помадью предлагаемого изобретения упрощается конструкция и чается разворот мешков при расформировании пакета.

45

Формула изобретения

1. Устройство для расформирования пакета мешков, содержащее поворотную в вертикальной плоскости раму с ограничительной стенкой, подъемноопускной контейнер с опорными роликами, механизм для сталкивания мешков, установленный на раме, наклонный лоток, накопитель для пустых поддонов и механизм для отвода пус-. тых поддонов, отличающееся тем, что, с целью упрощения конструкции и облегчения разверста

мешков при расформировании пакета, одна из боковых стенок лотка закреплена наклонно к противолежащей стенке, а в дне лотка между наклон ной и противолежащей стенками на расстоянии l/i его максимальной ши рины от наклонной стенки образована продольная прорезь, в которой установлен откидной ролик.

9 31568

2. Устройство по п. 1, отличающееся тем, что механизм для сталкивания мешков имеет подпружиненные регулируемые рычаги для S придерживания мешков, Источники информации, .

принятые во внимание при экспертизе

1. Авторское сви етельство СССР , кл. В 65 G 59/08, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разборки пакетов штучных грузов | 1975 |

|

SU590221A1 |

| Пакеторазборная машина для штучных грузов | 1990 |

|

SU1761648A2 |

| Машина для разборки пакетовшТучНыХ гРузОВ | 1979 |

|

SU816916A1 |

| Пакеторазборная машина для штучных грузов | 1983 |

|

SU1193078A1 |

| Пакеторазборная машина для штучных грузов | 1985 |

|

SU1255533A1 |

| Установка для производства восстановленного молока | 1986 |

|

SU1338831A1 |

| Машина для разработки пакетов штучных грузов | 1975 |

|

SU569503A1 |

| Устройство для растаривания мешков с сыпучим материалом | 1990 |

|

SU1768466A1 |

| Устройство для расформирования пакета мешков | 1981 |

|

SU992365A1 |

| УСТРОЙСТВО для ФОРМИРОВАНИЯ ПАКЕТОВ ЗАТАРЕННЫХ | 1966 |

|

SU180133A1 |

,т

v

чж

€Ъ Л

1

Фuг.i

f погнуто -Д

Фиг.1

2

Авторы

Даты

1982-07-15—Публикация

1980-10-17—Подача