Изобретение относится к машинам для автоматизации и механизации погрузочно- разгрузочных работ и предназначено для расформирования пакетов из штучных грузов, например мешков, коробок, и является усовершенствованием изобретения по авт. св. № 1255533.

Известная пакеторазборная машина для штучных грузов содержит раму, приемный стол, сталкивающий механизм в виде двух приводных параллельно расположенных замкнутых цепных контуров, соединенных между собой толкающими пластинами, склиз, закрепленный на раме со стороны выдачи грузов и выполненный с увеличивающейся длиной в направлении их подачи, расположенный под выдачным концом склиза отводящий конвейер и конечные выключатели, связанные с цепями управления приводами подъемно-опускного стола, сталкивающего механизма, планку для контроля наличия груза.

Недостатком машины является следующее.

На комбикормовых предприятиях пакеты, сформированные из мешков с комбикормовым сырьем, укладываются в два яруса и хранятся в течение 1-3 мес и более. В процессе хранения под действием верхних пакетов мешки в нижних пакетах спрессовываются и как бы прилипают друг к другу. Поэтому при расформировании пакета для протаскивания верхнего слоя мешков относительно нижнего слоя мешков требуются большие усилия.

Такой пакет, установленный на пакето- разборную машину для штучных грузов, вызывает заклинивание и поломку сталкивающего механизма.

Далее из-за того, что сталкивающий механизм проталкивает верхний слой тзрно- штучных грузов в горизонтальной плоскости, возникает дополнительные усилия (т.к. сила тяжести мешков направлена

N

о

д

о

4 00

кэ

вниз перпендикулярно направлению движения), которые также вызывают перегрузки сталкивающего механизма и его поломку.

Цель изобретения - повышение эффек- тивности путем разрушения возникших в процессе длительного хранения между грузами сил сцепления.

Это достигается тем, что в пакетораз- борной машине на уровне верхнего конца склиза внутри шахты по ее периметру с зазором от стенок смонтированы горизонтальныерифленныевалки, подпружиненные каждый относительно стенок шахты и связанные с приводом с возможностью их вращения во внешнюю от оси шахты сторону, а шахта, сталкивающий механизм и склиз установлены с возможностью их одновременного наклона в сторону отводящего конвейера. Шахта, сталкиваю- щий механизм и склиз жестко связаны между собой, а снаружи шахты со стороны отводящего конвейера установлена вертикальная станина, с верхним концом которой шарнирно связана шахта, а на нижнем смонтирован одним концом силовой цилиндр, другой конец которого шарнирно связан с шахтой.

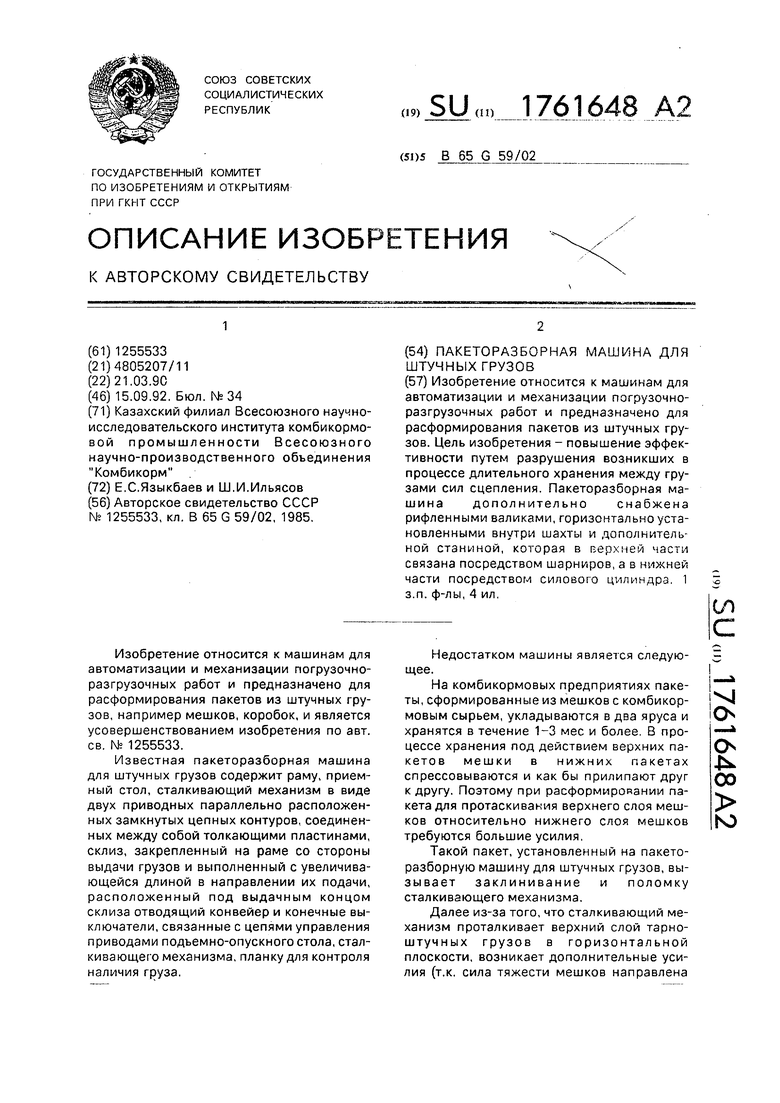

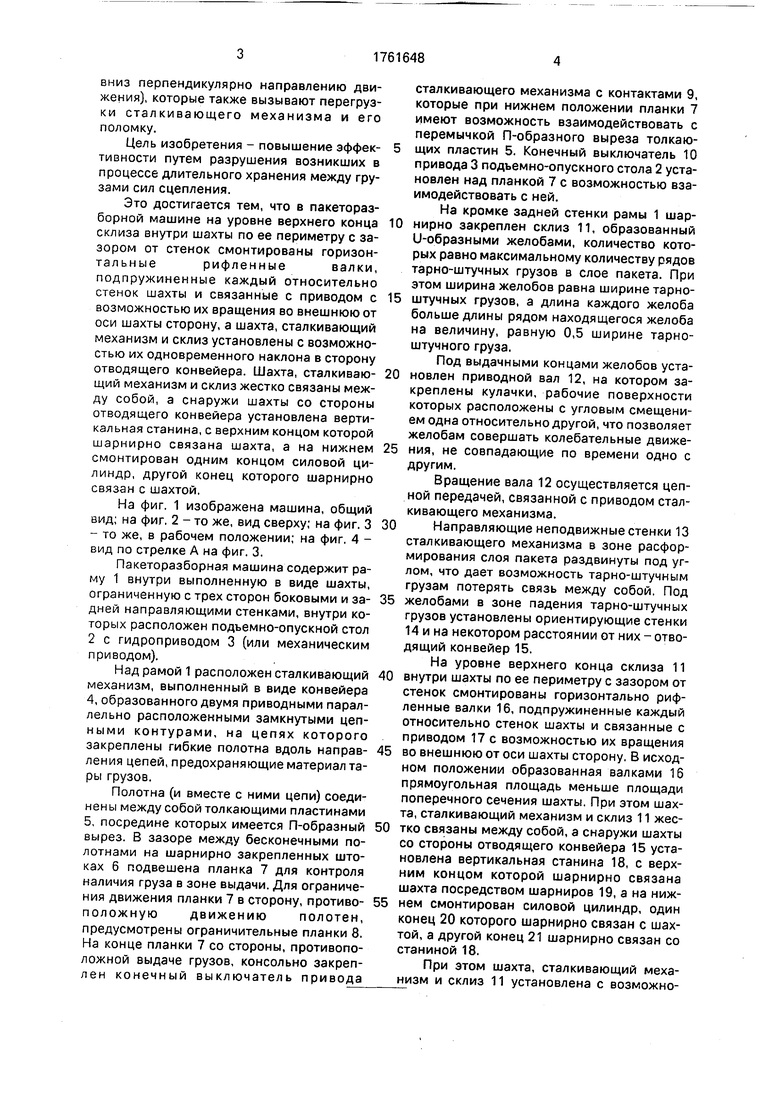

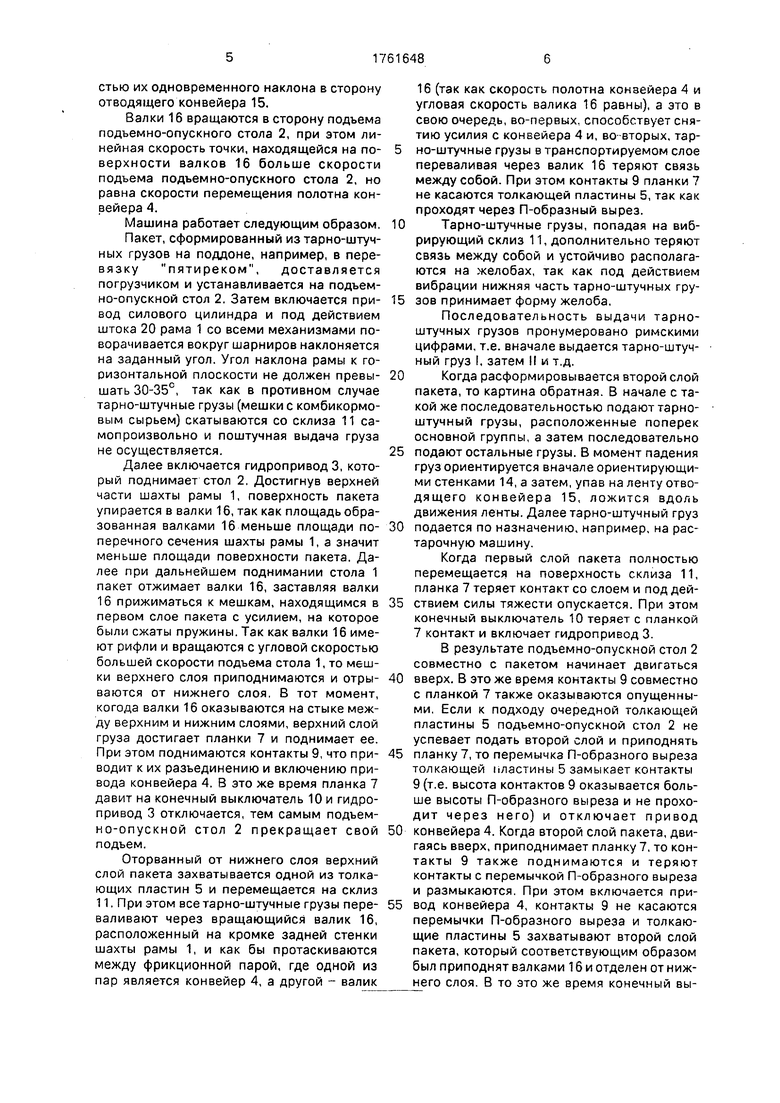

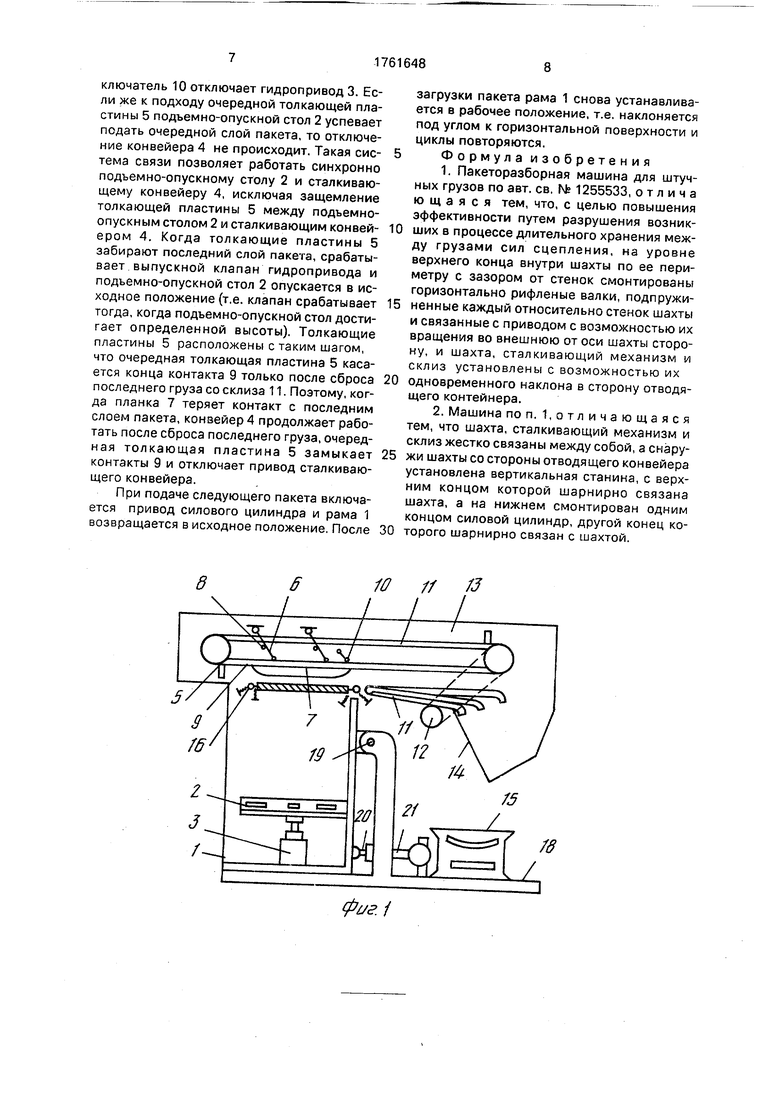

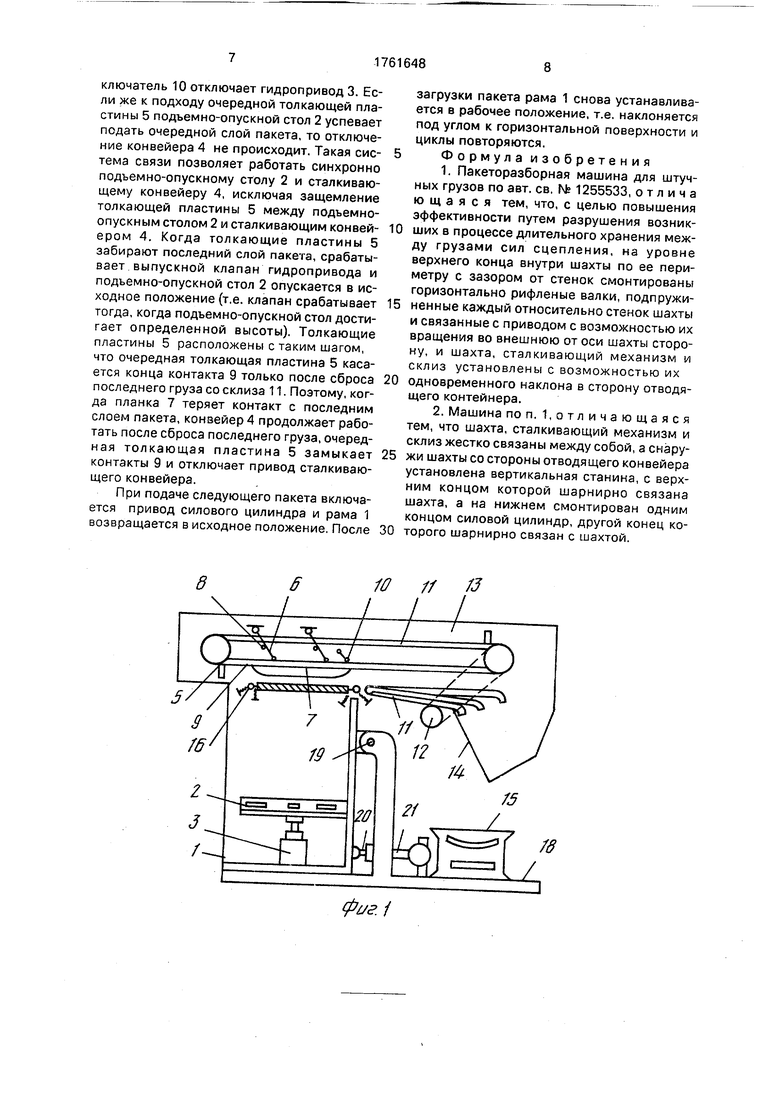

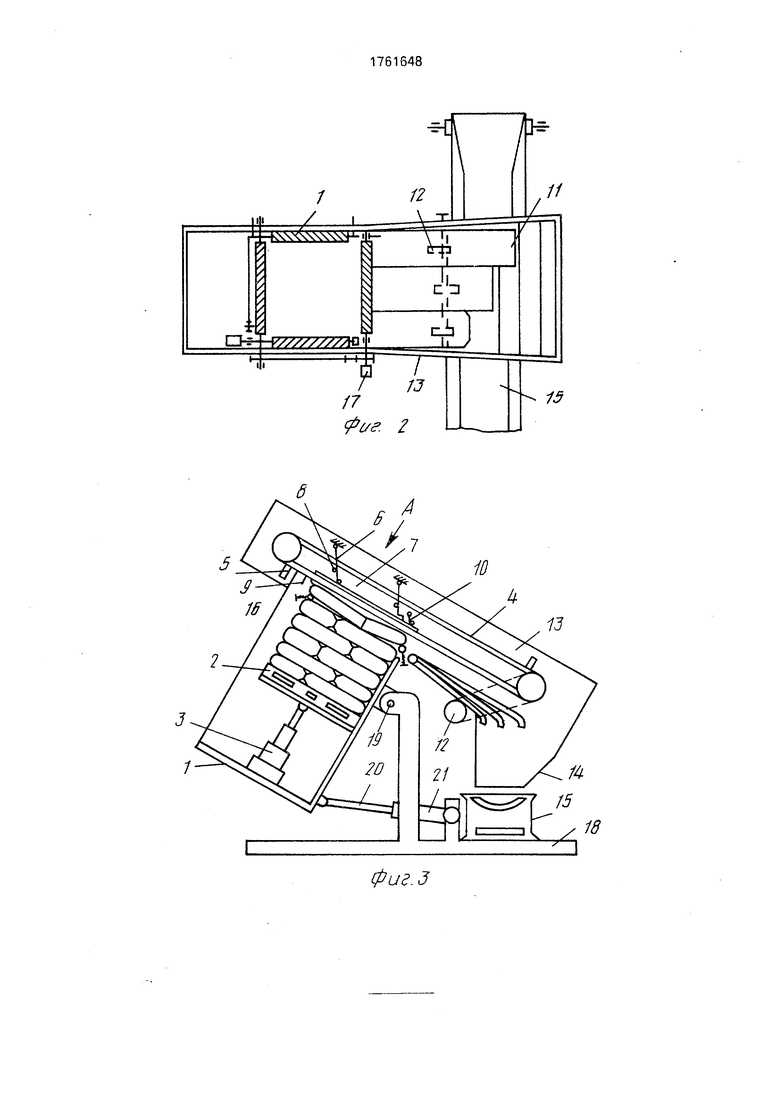

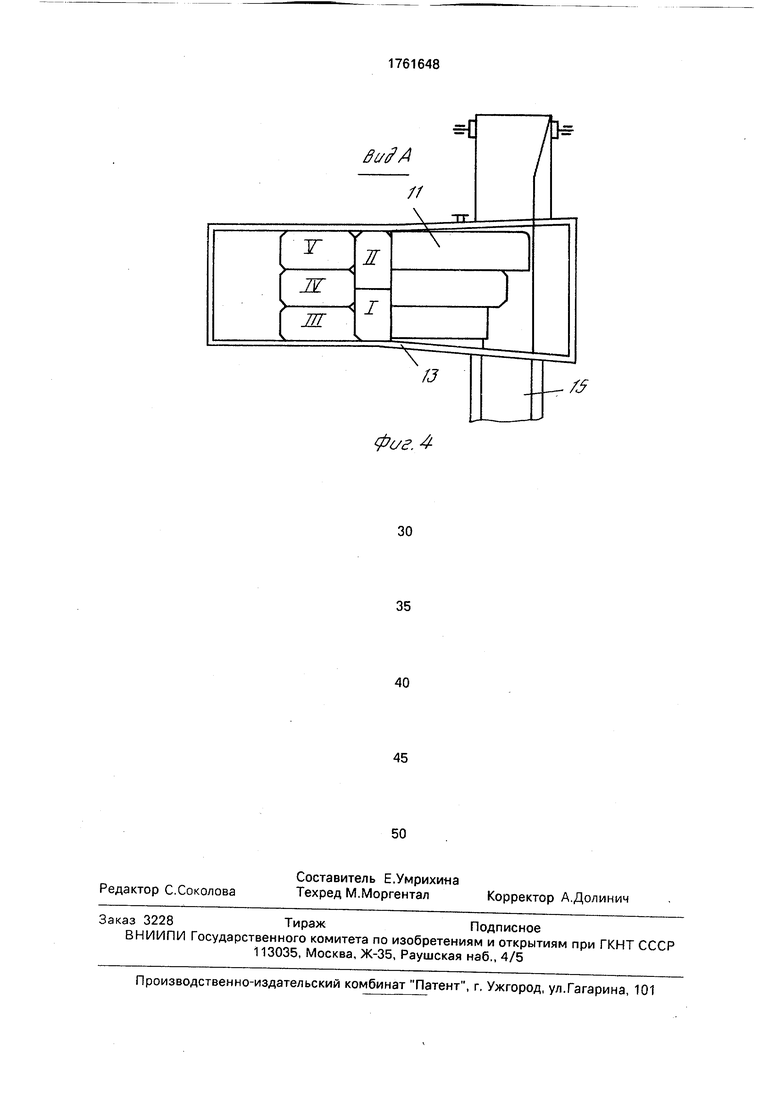

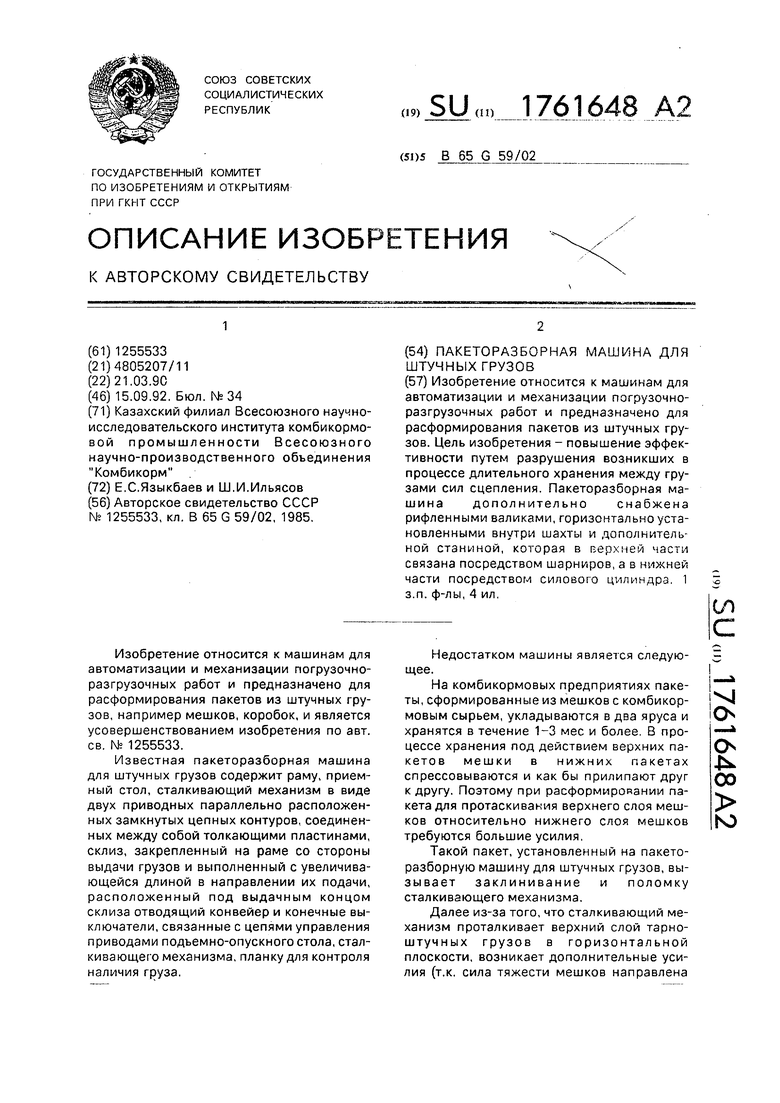

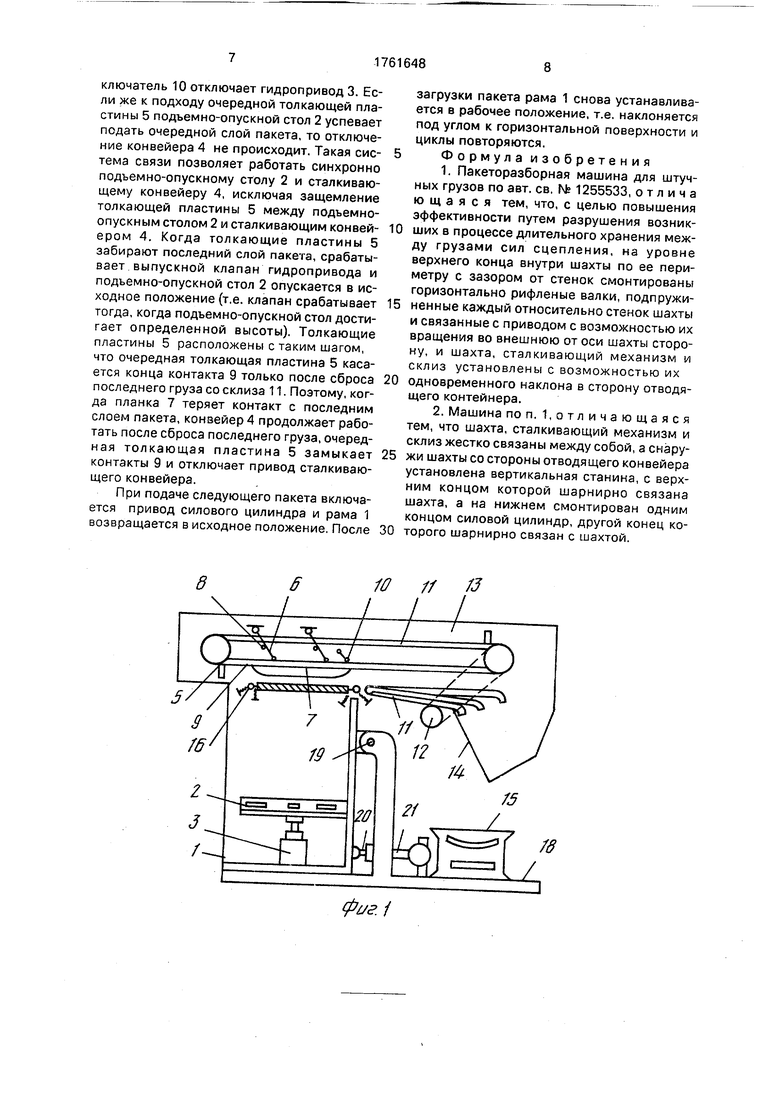

На фиг. 1 изображена машина, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - то же, в рабочем положении; на фиг. 4 - вид по стрелке А на фиг. 3.

Пакеторазборная машина содержит раму 1 внутри выполненную в виде шахты, ограниченную с трех сторон боковыми и за- дней направляющими стенками, внутри которых расположен подъемно-опускной стол 2 с гидроприводом 3 (или механическим приводом).

Над рамой 1 расположен сталкивающий механизм, выполненный в виде конвейера

4,образованного двумя приводными параллельно расположенными замкнутыми цепными контурами, на цепях которого закреплены гибкие полотна вдоль направ- ления цепей, предохраняющие материал тары грузов.

Полотна (и вместе с ними цепи) соединены между собой толкающими пластинами

5,посредине которых имеется П-образный вырез. В зазоре между бесконечными полотнами на шарнирно закрепленных штоках 6 подвешена планка 7 для контроля наличия груза в зоне выдачи. Для ограничения движения планки 7 в сторону, противо- положную движению полотен, предусмотрены ограничительные планки 8.

На конце планки 7 со стороны, противоположной выдаче грузов, консольно закреплен конечный выключатель привода

сталкивающего механизма с контактами 9, которые при нижнем положении планки 7 имеют возможность взаимодействовать с перемычкой П-образного выреза толкающих пластин 5. Конечный выключатель 10 привода 3 подъемно-опускного стола 2 установлен над планкой 7 с возможностью взаимодействовать с ней.

На кромке задней стенки рамы 1 шарнирно закреплен склиз 11, образованный U-образными желобами, количество которых равно максимальному количеству рядов тарно-штучных грузов в слое пакета. При этом ширина желобов равна ширине тарно- штучных грузов, а длина каждого желоба больше длины рядом находящегося желоба на величину, равную 0,5 ширине тарно- штучного груза.

Под выдачными концами желобов установлен приводной вал 12, на котором закреплены кулачки, рабочие поверхности которых расположены с угловым смещением одна относительно другой, что позволяет желобам совершать колебательные движения, не совпадающие по времени одно с другим.

Вращение вала 12 осуществляется цепной передачей, связанной с приводом сталкивающего механизма.

Направляющие неподвижные стенки 13 сталкивающего механизма в зоне расформирования слоя пакета раздвинуты под углом, что дает возможность тарно-штучным грузам потерять связь между собой. Под желобами в зоне падения тарно-штучных грузов установлены ориентирующие стенки 14 и на некотором расстоянии от них - отводящий конвейер 15.

На уровне верхнего конца склиза 11 внутри шахты по ее периметру с зазором от стенок смонтированы горизонтально риф- ленные валки 16, подпружиненные каждый относительно стенок шахты и связанные с приводом 17 с возможностью их вращения во внешнюю от оси шахты сторону, В исходном положении образованная валками 16 прямоугольная площадь меньше площади поперечного сечения шахты. При этом шахта, сталкивающий механизм и склиз 11 жестко связаны между собой, а снаружи шахты со стороны отводящего конвейера 15 установлена вертикальная станина 18, с верхним концом которой шарнирно связана шахта посредством шарниров 19, а на нижнем смонтирован силовой цилиндр, один конец 20 которого шарнирно связан с шахтой, а другой конец 21 шарнирно связан со станиной 18.

При этом шахта, сталкивающий механизм и склиз 11 установлена с возможностью их одновременного наклона в сторону отводящего конвейера 15.

Валки 16 вращаются в сторону подъема подъемно-опускного стола 2, при этом линейная скорость точки, находящейся на поверхности валков 16 больше скорости подъема подъемно-опускного стола 2, но равна скорости перемещения полотна конвейера 4.

Машина работает следующим образом.

Пакет, сформированный из тарно-штуч- ных грузов на поддоне, например, в перевязку пятиреком, доставляется погрузчиком и устанавливается на подъемно-опускной стол 2. Затем включается привод силового цилиндра и под действием штока 20 рама 1 со всеми механизмами поворачивается вокруг шарниров наклоняется на заданный угол. Угол наклона рамы к горизонтальной плоскости не должен превышать 30-35°, так как в противном случае тарно-штучные грузы (мешки с комбикормовым сырьем) скатываются со склиза 11 самопроизвольно и поштучная выдача груза не осуществляется.

Далее включается гидропривод 3, который поднимает стол 2. Достигнув верхней части шахты рамы 1, поверхность пакета упирается в валки 16, так как площадь образованная валками 16 меньше площади поперечного сечения шахты рамы 1, а значит меньше площади повеохности пакета. Далее при дальнейшем поднимании стола 1 пакет отжимает валки 16, заставляя валки 16 прижиматься к мешкам, находящимся в первом слое пакета с усилием, на которое были сжаты пружины. Так как валки 16 имеют рифли и вращаются с угловой скоростью большей скорости подъема стола 1, то мешки верхнего слоя приподнимаются и отрываются от нижнего слоя. В тот момент, когода валки 16 оказываются на стыке между верхним и нижним слоями, верхний слой груза достигает планки 7 и поднимает ее. При этом поднимаются контакты 9, что приводит к их разъединению и включению привода конвейера 4. В это же время планка 7 давит на конечный выключатель 10 и гидропривод 3 отключается, тем самым подъемно-опускной стол 2 прекращает свой подъем.

Оторванный от нижнего слоя верхний слой пакета захватывается одной из толкающих пластин 5 и перемещается на склиз 11. При этом все тарно-штучные грузы переваливают через вращающийся валик 16, расположенный на кромке задней стенки шахты рамы 1, и как бы протаскиваются между фрикционной парой, где одной из пар является конвейер 4, а другой - валик

16 (так как скорость полотна конвейера 4 и угловая скорость валика 16 равны), а это в свою очередь, во-первых, способствует снятию усилия с конвейера 4 и, во-вторых, тарно-штучные грузы в транспортируемом слое переваливая через валик 16 теряют связь между собой. При этом контакты 9 планки 7 не касаются толкающей пластины 5, так как проходят через П-образный вырез.

0 Тарно-штучные грузы, попадая на вибрирующий склиз 11, дополнительно теряют связь между собой и устойчиво располагаются на желобах, так как под действием вибрации нижняя часть тарно-штучных гру5 зов принимает форму желоба.

Последовательность выдачи тарно- штучных грузов пронумеровано римскими цифрами, т.е. вначале выдается тарно-штуч- ный груз I, затем I и т.д.

0Когда расформировывается второй слой

пакета, то картина обратная. В начале с такой же последовательностью подают тарно- штучный грузы, расположенные поперек основной группы, а затем последовательно

5 подают остальные грузы. В момент падения груз ориентируется вначале ориентирующими стенками 14, а затем, упав на ленту отво- дящего конвейера 15, ложится вдоль движения ленты. Далее тарно-штучный груз

0 подается по назначению, например, на рас- тарочную машину.

Когда первый слой пакета полностью перемещается на поверхность склиза 11, планка 7 теряет контакт со слоем и под дей5 ствием силы тяжести опускается. При этом конечный выключатель 10 теряет с планкой 7 контакт и включает гидропривод 3.

В результате подъемно-опускной стол 2 совместно с пакетом начинает двигаться

0 вверх. В это же время контакты 9 совместно с планкой 7 также оказываются опущенными, Если к подходу очередной толкающей пластины 5 подъемно-опускной стол 2 не успевает подать второй слой и приподнять

5 планку 7, то перемычка П-образного выреза толкающей пластины 5 замыкает контакты 9 (т.е. высота контактов 9 оказывается больше высоты П-образного выреза и не проходит через него) и отключает привод

0 конвейера 4. Когда второй слой пакета, двигаясь вверх, приподнимает планку 7, то контакты 9 также поднимаются и теряют контакты с перемычкой П-образного выреза и размыкаются. При этом включается при5 вод конвейера 4, контакты 9 не касаются перемычки П-образного выреза и толкающие пластины 5 захватывают второй слой пакета, который соответствующим образом был приподнят валками 16 и отделен от нижнего слоя. В то это же время конечный выключатель 10 отключает гидропривод 3. Если же к подходу очередной толкающей пластины 5 подъемно-опускной стол 2 успевает подать очередной слой пакета, то отключение конвейера 4 не происходит. Такая сие- тема связи позволяет работать синхронно подъемно-опускному столу 2 и сталкивающему конвейеру 4, исключая защемление толкающей пластины 5 между подъемно- опускным столом 2 и сталкивающим конвей- ером 4. Когда толкающие пластины 5 забирают последний слой пакета, срабатывает выпускной клапан гидропривода и подъемно-опускной стол 2 опускается в исходное положение (т.е. клапан срабатывает тогда, когда подъемно-опускной стол достигает определенной высоты). Толкающие пластины 5 расположены с таким шагом, что очередная толкающая пластина 5 касается конца контакта 9 только после сброса последнего груза со склиза 11. Поэтому, когда планка 7 теряет контакт с последним слоем пакета, конвейер 4 продолжает работать после сброса последнего груза, очеред- ная толкающая пластина 5 замыкает контакты 9 и отключает привод сталкивающего конвейера.

При подаче следующего пакета включается привод силового цилиндра и рама 1 возвращается в исходное положение. После

загрузки пакета рама 1 снова устанавливается в рабочее положение, т.е. наклоняется под углом к горизонтальной поверхности и циклы повторяются.

Формула изобретения

1.Пакеторазборная машина для штучных грузов по авт. св. № 1255533, о т л и ч а ю щ а я с я тем, что, с целью повышения эффективности путем разрушения возникших в процессе длительного хранения между грузами сил сцепления, на уровне верхнего конца внутри шахты по ее периметру с зазором от стенок смонтированы горизонтально рифленые валки, подпружиненные каждый относительно стенок шахты и связанные с приводом с возможностью их вращения во внешнюю от оси шахты сторону, и шахта, сталкивающий механизм и склиз установлены с возможностью их одновременного наклона в сторону отводящего контейнера.

2.Машина по п. 1,отличающаяся тем, что шахта, сталкивающий механизм и склиз жестко связаны между собой, а снаружи шахты со стороны отводящего конвейера установлена вертикальная станина, с верхним концом которой шарнирно связана шахта, а на нижнем смонтирован одним концом силовой цилиндр, другой конец которого шарнирно связан с шахтой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пакеторазборная машина для штучных грузов | 1985 |

|

SU1255533A1 |

| Пакеторазборная машина для штучных грузов | 1979 |

|

SU889575A1 |

| Пакеторазборная машина для штучных грузов | 1974 |

|

SU667469A1 |

| Пакеторазборная машина для штучных грузов | 1983 |

|

SU1193078A1 |

| Пакеторазборная машина для штучных грузов | 1990 |

|

SU1768480A1 |

| Машина для разборки пакетовшТучНыХ гРузОВ | 1979 |

|

SU816916A1 |

| Устройство для растаривания пакетов мешков с сыпучим материалом | 1990 |

|

SU1708700A1 |

| Пакеторазборная машина для штучных грузов | 1972 |

|

SU474479A1 |

| Устройство для расформирования пакета мешков | 1980 |

|

SU943156A1 |

| Устройство для разборки пакетов штучных грузов | 1975 |

|

SU590221A1 |

Изобретение относится к машинам для автоматизации и механизации погрузочно- разгрузочных работ и предназначено для расформирования пакетов из штучных грузов. Цель изобретения - повышение эффективности путем разрушения возникших в процессе длительного хранения между грузами сил сцепления. Пакеторазборная машина дополнительно снабжена рифленными валиками, горизонтально установленными внутри шахты и дополнительной станиной, которая в верхней части связана посредством шарниров, а в нижней части посредством силового цмлиндра. 1 з.п. ф-лы, 4 ил. 00 С

8

тг/ -т

1 - I,

(%-.-.--JV. Ж1-Т-1.-.-V-.-..f J Ч ЧУ

Ж

3

/6

А

7

лг

г

з. /Iff // 0 / I I

Л

ЖЗ

фиг.1

5

13

Фиг.з

Г

0vJA

Г

//

/J

Я

Фиг. 4

| Пакеторазборная машина для штучных грузов | 1985 |

|

SU1255533A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1992-09-15—Публикация

1990-03-21—Подача