(5) СПОСОБ ОТЖИГА БЫСТРОРЕЖУЩЕЙ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки быстрорежущей стали | 1981 |

|

SU996476A1 |

| Способ производства проката | 1986 |

|

SU1404126A1 |

| Способ термической обработки слитков | 1980 |

|

SU905297A1 |

| Способ обработки заготовок из стали перлитного класса | 1980 |

|

SU926039A1 |

| Способ отжига литой быстрорежущей стали | 1980 |

|

SU933740A1 |

| СПОСОБ ОТЖИГА БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2007 |

|

RU2336337C1 |

| Способ отжига быстрорежущей стали | 1973 |

|

SU492560A1 |

| Способ термической обработки литой быстрорежущей стали | 1981 |

|

SU1014938A1 |

| Способ обработки проката из углеродистых и низколегированных сталей | 1989 |

|

SU1696501A1 |

| Способ производства длинномерных полых изделий из низкоуглеродистых легированных сталей | 1984 |

|

SU1235936A1 |

,:/.-. 1 . ; ;

Изобретение относится к способам термической обработки перед пластической деформацией заготовок из быстрорежущей стали.

При производстве изделий из быстрорежущей стали, например проволоки, заготовку и изделие подвергают отжигу.

Наиболее близким к предлагаемому по технической сущности и достигае- . мому результату является способ отжига заготовки из .быстрорежущей стали, включающий нагрев до температуры аустенизации, выдержку, охлаждение, изотермическую выдержку при температуре перлитного превращения и окончательное охлаждение, при этом длительность выдержек при температурах аустанизации и перлитного превращения устанавливают соответственно в соотношении 1:1,81:1,i D.

Недостатками известного способа отжига заготовки являются большая

продолжительность выдержек при отжиге и недостаточная деформируемость стали, например, при волочении проволоки. Поэтому на практике применяют теплое волочение с нагревом заготовки в расплаве солей, а также с нагревом изделия в передельных и конечных размерах токами высокой частоты и с промежуточными отжигами „ при температуре ниже АС..

Промежуточные отжиги изделия не обеспечивают достаточной деформируемости, поэтому.требуется большая продолжительность выдержек при отжиге изделия в передельных и конечных размерах, которые, например, для сталей РбМ5, Р6М5К5, составляет 3-12 ч.

Цель изобретения - повышение деформируемости и сокращение продолжительности быстрорежущей стали.

Для достижения поставленной цели согласно способу отжига быстрорежущей стали, включающему нагрев до температуры в интервале Л , выдержку, охлаждение, изотермимескую выдер : ку при температуре перлитного превращения и окончательное охлаждение, выдержку при т,емпературе аустанизации производят в течение IS-tO мин, а при температуре перлитного превращения в течение 15-60 мин.

При этом, охлаждение до 500-бОСГС осуществляют со скоростью 50-100 /ч

При кратковременных выдержках а интервале АС, - АС (Лс,) происходит растворение третичных карбидов и мелкодисперсных эвтектоидных карбидов и образование слаболегированного аустенита.

При последующем охлаждении со скоростями 50-100®С/ч достигается

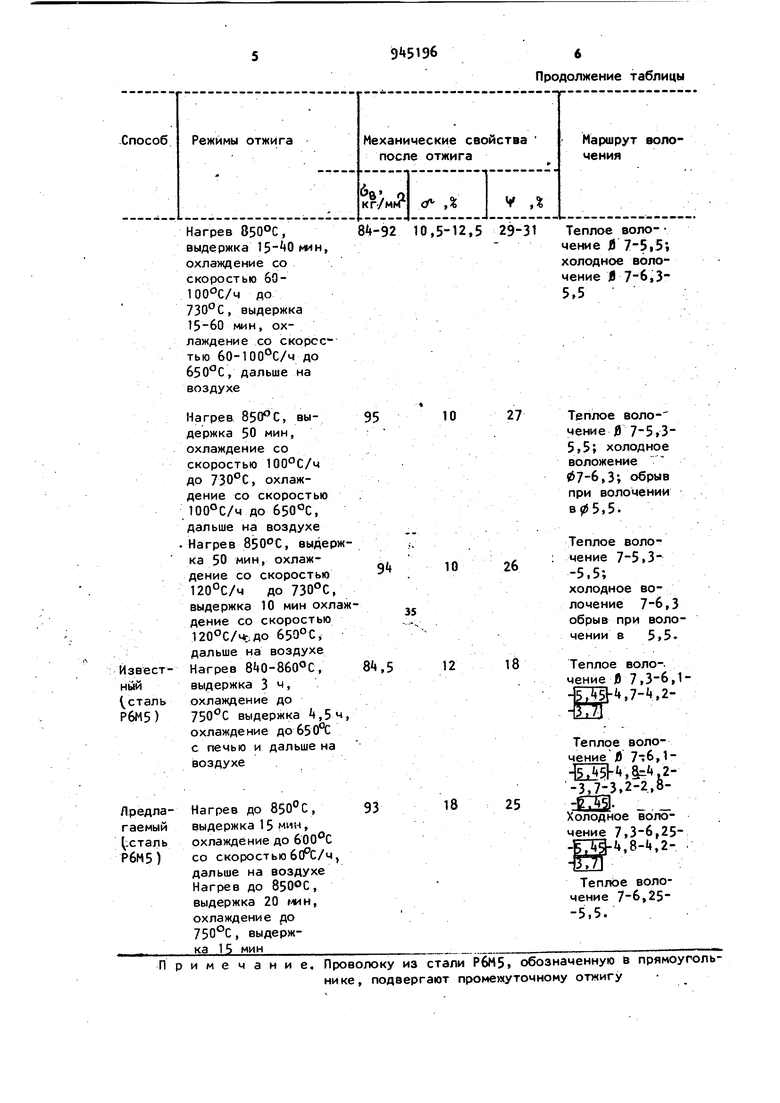

Способ

Режимы отжига

кг/ мм

Нагрев 850°С, выдержка 2 ч, охлаждение со скорост ью до

Выдержка 3 ч, охлаждение со скоростью 5СРс/ч (до 650°С, дальше на воздухе)

Нагрев 850°е, выдержка 10 мин, охлаждение со скоростью 120Рс/ч

до , выдержка 10 мин, охлаждение со скоростью 12

до 650°С, дальше на воздухе

необходимое время выдержки и охлаждения в интервале АС - АС (с, а при температурах перлитного превращения слаболегированный аустенит /1егко распадается с образованием мелкодисперсного сорбитообразного перлита, который дает повышение деформируемости заготовки при пластической деформации.

I

После из заготовки холодной или теплой пластической деформацией суглмарными или частными обиатия 1 получают изделие.

Изделие например, проволоку, получаемую из заготовки, в передельных и конечных размерах подвергают отх(игу при температуре перлитного превращения ниже Ае,. Режимы термообработки приведены в таблице. .

Механические свойства

Маршрут волопосле отжига чения

гЛ S f ,-6

27 Тепловое волочение 0 7.3-5; холодное: 7-6, 3 - обрыв при волочении в И 5,5

Теплое волочение , 07г6,3-5.5; холодное волочение 07-6,3 обрыв при волочении в 5,5

Способ

Режимы отжига Нагрев 850°С, выдержка 15-4о мин охлаждение со скоростью 60100°С/ч до 730°С, выдержка 15-60 мин, охлаждение со скорсс тью 60-100°С/ч до 650°С, дальше на воздухе Нагрев 850°С, выдержка 50 мин, охлаждение со скоростью 100°С/ч до 730°С, охлаждение со скоростью 100°С/ч до 650°С, дальше на воздухе Нагрев 850°С, выде ка 50 мин, охлаждение со скоростью 120°С/ч до 730°С выдержка 10 мин ох дение со скоростью 1200С/ч до 650°С, дальше на воздухе Нагрев 8 0-860°С, Извествыдержка 3м, ный Деталь охлаждение до выдержка ,5 Р6М5) охлаждение до с печью и дальше н воздухе Нагрев до 850°С, Лредлавыдержка 15 мин, гаемый охлаждение до :сталь со скоростью 6оРС/ч Р6М5) дальше на воздухе Нагрев до 850ОС, выдержка 20 ин, охлаждение до 750°С, выдержка .15 мин Примечание.

Продолжение таблицы

Механические свойства

Маршрут волопосле отжига чения

V ,%

А ,%

Kp/MfTi Проволоку из стали РбМ5, обозначенную в прямоугольнике, подвергают промежуточному отжигу Теплое воло- ение Л 7-5iS; олодное волоение j9 7-6,3,5 Теплое волочение J9 7-5,35,5; холодное воложение 07-6,3; обрыв при волочении в05,5. Теплое волочение 7-5,3-5,5; холодное волочение 7-6,3 обрыв при волочении в 5,5 Теплое воло-. чение JB 7,3-6,1S.7-4,2Теплое волочение Л 7-6,.Чг-3,7-3,2-2,8олодное волоение 7,3-6,254,8-1,2Теплое волочение 7-6,25-5,5.

Из таблицы видно, что в результате обработки по предлагаемому способу, сокращается время выдержек при отжигеу повышается деформируе-. ность и появляется возможность холод иого волочения стали. .

Количество отжигов проволоки в предельных размерах при волочении тонких размеров сокращается в среднем на 1-2 операции.

При осуществлении предлагаемого способа обработки получают сталь с большим количеством мелкодисперсных карбидов по сравнению сизвестМЫМ- . Сокращение продолжительности и количество термообработок заготовки и изделия в передельных и конечном размерах позволит уменьшить глубину обезуглероженного слоя, а полученная мелкодисперсная структура повысит качество быстрорежущей стали.

8 Формула изобретения

а при температуре перлитного превращения 15-60 мин.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-07-23—Публикация

1979-11-11—Подача