Изобретение относится к машиностроению и приборостроению, а именно к электролитическим способам и устройствгш для их проведения, и может .найти применение для вневанной обработки изделий, в частности для хромирования деталей.

Известна установка для размерного электролитического нанесения покрытия, содержащая механизм для базирования и . вращения обрабатБзваемого изделия и анод, кинематически связанЙШ) с механизмом осциллирующих движений. Установка позволяет получить покрытие на изделиях цилиндрической формы за счет равномерного прижатия анода к изделию при малых плотностях тока (1 - 5 А/дм ), для чего снабжена механизмом прижима анода, выполненным в виде подпружиненного рычага с цилиндрическими двухподвижными шарнирами на концах, один из которых расположен параллельно, а другой перпендикулярно оси вращения изделия. Анод выполнен самоустанавливающимбя по окружности и образующей изделия 1 .

Недостатком известного устройства является низкое качество покрытия, наносимого при высоких плотностях тока 60-100А/дм, например, хромового, железного и др. В процессе осаждения покрытие окисляется и образуются темные полосы..Указанные недостатки обусловлены тем, что анод в процессе осаждения совершает возвратно-поступательное движение по цилиндрической поверхности в прижатом состоянии. Соответственно между

10 анодом и обрабатываемой поверхностью содержится небольшое количество электролита. Позтому осаждение при повышенных плотностях тока приводит к перегреву электролита и окислению

15 поверхности. Кроме того, установка требует монтажа и демонтажа деталей, поэтому не пригодна для нанесения покрытия в походных условиях.

Наиболее близким по технической

20 сущности и достигаемому результату к предлагаемому является устройство для электроконтактного нанесения покрытий, содержащее анод с пористым тампоном и механизм возвратно-посту25пательного перемещения и вращения анода. Устройство позволяет наносить покрытия на поверхности тяжелых и крупногабаритных деталей, а также восстанавливать покрытия на поверх30ностях, расположенных в любой плоскости и под люОым углом. Для этого устройство снабжено поворотным кронштейном, закрепленным на мёханнзме вертнкального перемегцёния, на котором смонтирован электропривод, включающий электромотор и поннжанвдЛЙ редуктор с ВЫХОДНЫЕ валом для крепления анода. Устройство может работать как в стационарных, так и в походных условиях, позволяет наносит покрытия при высоких плотностях тока(бО-100А/дм ), так как анодно-катодное расстояние регулируется с помощью механизма перемещения анода

f2.

Недостаток известного устройства заключается, в неравномерном осаждени покрытия. Указанный недостаток обусловлен неравномерньв 1 распределением вьщеляющегося газообразного водорода в электролите (пузырьки волород сосредотачиваются в центре аноднокатодного расстояния под влиянием. вихревого потока)..

Цель изобретения - повышение качества покрытия и снижение трудоемкости обработки за счет обеспечения paBHOntepHoro газонасыщения электролита и надежного крепления устрай ста на обрабатываемой поверхности.

Указанная цель достигается тем, что устройство для электроконтактного нанесения покрытий, содержащее анод с пористым тампоном и механизм возвратно-поступательного перемещения и вращения анода, снабжено электромагнитным прижимом, а механизм возвратно-поступательного перемещения и вращения анода выполнен в виде соленоида с направляющим стопором одностороннего действия и сердечника, на поверхности которого выполнен винтообразныепазы.

Кроме того, механизм прижима устройбтва к обрабатываемой поверхности выполнен в виде п-образного электромагнита со сменными башмаками.

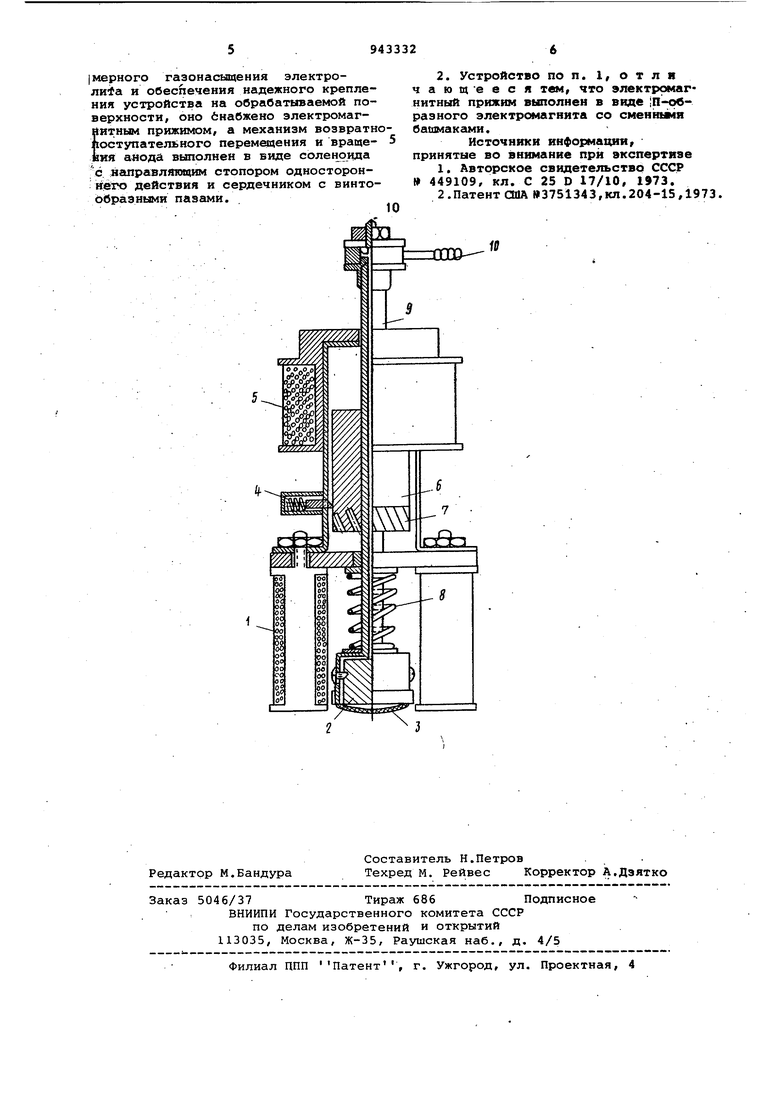

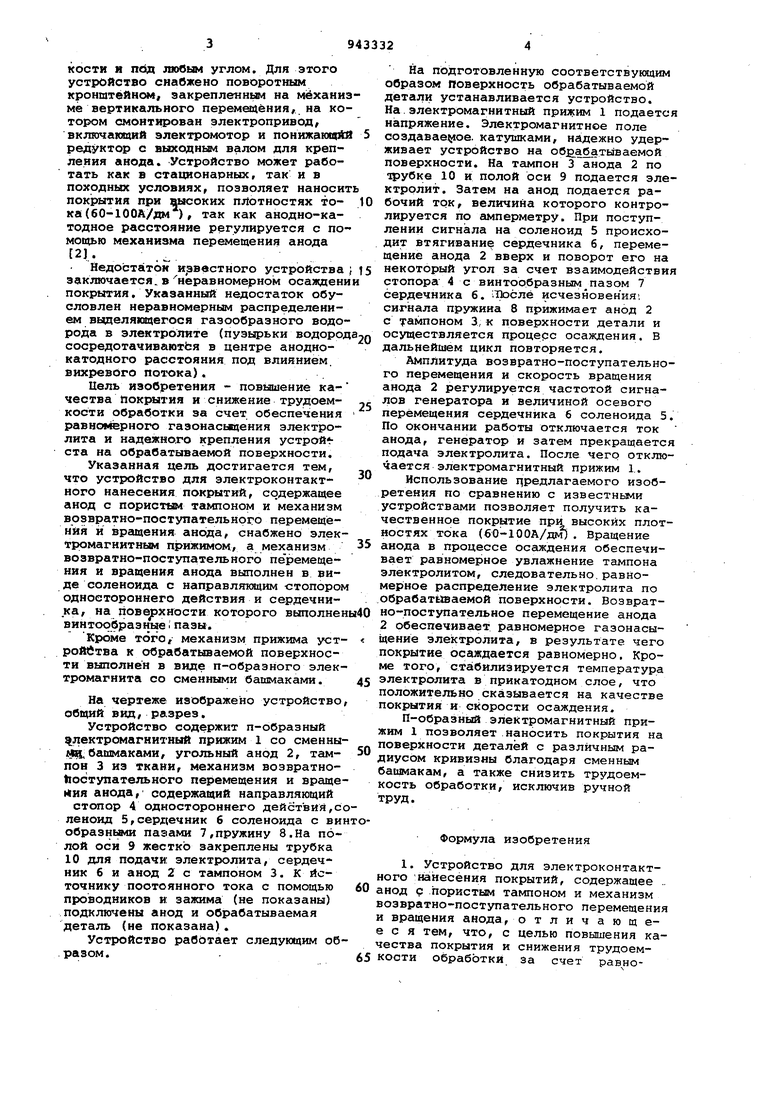

На чертеже изображено устройство, общий вид, разрез.

Устройство содержит п-образный электромагнитный прижим 1 со сменныдр бгшмаками, угольный анод 2, тампон 3 из ткани, механизм возвратноЛоступательного перемещения и вращемия анода, содержащий направляющий

стопор 4 одностороннего действия,соленоид 5,сердечник 6 соленоида с винобразными пазами 7,пружину 8.На полой оси 9 жестко закреплены трубка 10 для подачи электролита, сердечник б и анод 2 с тампоном 3. К источнику постоянного тока с помощью проводников и зажима (не показаны) подключены анод и обрабатываемая деталь (не показана).

Устройство работает следующим образом.

На подготовленную соответствующим образом поверхность обрабатываемой детали устанавливается устройство. На.электромагнитный прижим 1 подаетс напряжение. Электромагнитное поле создавае гое. катушками, надежно удерживает устройство на обрабатываемой поверхности. На тампон 3 анода 2 по трубке 10 и полой оси 9 подается электррлит. Затем на анод подается рабочий ток, величина которого контролируется по амперметру. При поступлении сигнала на соленоид 5 происходит втягивание сердечника б, перемещение анода 2 вверх и поворот его на некоторый угол за счет взаимодействи стопора 4 с винтробразньпи пазом 7 сердечника б. ;11ослё исчезновения; сигнала пружина 8 прижимает анод 2 с тампоном 3, к поверхности детали и осуществляется процерс осаждения. В дальнейиюм цикл повторяется.

Амплитуда возвратно-поступательного перемещения и скорость вращения анода 2 регулируется частотой сигналов генератора и величиной осевого перемещения сердечника 6 соленоида 5 По окончании работы отключается ток анода, генератор и затем прекращаетс подача электролита. После чего отключается электромагнитный прижим 1.

Использование х редлагаемого изобретения по сравнению с известными устройствами позволяет получить качественное покрытие при высоких плотностях тока (бО-ЮОА/дм) . Вращение анода в процессе осаждения обеспечивает равномерное увлажнение тампона электролитом, следовательно, равномерное распределение электролита по обрабатываемой поверхности. Возвратно-поступательное перемещение анода 2 обеспечивает равномерное газонасыщение электролита, в результате чего покрытие осаждается равномерно. Кроме того, стабилизируется температура электролита в прикатодном слое, что положительно сказывается на качестве покрытия и скорости осаждения.

П-образный электромагнитный прижим 1 позволяет .наносить покрытия на поверхности деталей с различным радиусом кривизны благодаря сменным башмакам, а также снизить трудоемкость обработки, исключив ручной труд.

Формула изобретения

1. Устройство для электроконтактного нанесения покрытий, содержащее .. анод с пористым тампоном и механизм возвратно-поступательного перемещения и вращения анода, отличающееся тем, что, с целью повышения качества покрытия и снижения трудоемкости обработки, за счет равноIмерного газонасыцения электролита и обеспечения надежного крепления устройства на обрабатываемой поверхности, оно йнабжено электромагйитным прижимом, а механизм возвратн поступательного перемеиения и вращеВИЯ анода, выполнен в виде соленюида с направляющим стопором односторонkiet4 действия и сердечником с вннтоббраэными пазами. 2. Устройство по п. 1, о т л я тем, что электромагнитный прижим выполнен в виде |П-образного электромагнита со смен1Ш1мя башмакаихи. Источники информацииг принятые во внимание при экспертизе 1, Авторское свидетельство СССР 449109, кл. С 25 D 17/10, 1973. 2.Патент США №3751343,кл.204-15,1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для локальной электролитической обработки деталей | 1984 |

|

SU1154380A1 |

| Устройство для нанесения гальванических покрытий электронатиранием | 1980 |

|

SU889750A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЭЛЕКТРОЛИТИЧЕСКИХ ПОКРЫТИЙ | 2006 |

|

RU2355825C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ПОСРЕДСТВОМ ЭЛЕКТРОЛИТИЧЕСКОГО НАТИРАНИЯ | 2005 |

|

RU2292410C1 |

| СПОСОБ ГАЛЬВАНО-МЕХАНИЧЕСКОГО ВОССТАНОВЛЕНИЯ ТОКОПРОВОДЯЩИХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2333298C2 |

| СПОСОБ ГАЛЬВАНОМЕХАНИЧЕСКОГО ВОССТАНОВЛЕНИЯ ТОКОПРОВОДЯЩИХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296821C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ПОЛОГО ИЗДЕЛИЯ | 1998 |

|

RU2156837C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПОКРЫТИЯ НА ИНСТРУМЕНТ СО СЛОЖНОПРОФИЛЬНЫМИ РАБОЧИМИ УЧАСТКАМИ ПОВЕРХНОСТЕЙ | 2013 |

|

RU2557406C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 1995 |

|

RU2078856C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯ С ПОВЕРХНОСТЬЮ ДВОЙНОЙ КРИВИЗНЫ | 1998 |

|

RU2156836C1 |

Авторы

Даты

1982-07-15—Публикация

1980-10-23—Подача