Изобретение относится к области гальванотехники и может быть использовано для ресурсоповышающей обработки металлического инструмента.

Известно аналогичное устройство [1], анодный узел которого выполнен в виде полого полукольца, опирающегося на тампон, выполненный из адсорбирующего материала, который охватывает по дуге часть восстанавливаемой поверхности. Анодный узел подпружинен к ремонтируемой детали и имеет автоматическую систему стабилизации усилия прижима тампона к восстанавливаемой поверхности. Недостатком данного устройства является сложность нанесения покрытий на локальные участки поверхностей со сложным профилем заданной толщины.

В качестве прототипа выбрано устройство, описанное в [2], содержащее ванну для электролита, смонтированный над ванной анод с тампоном из диэлектрического материала, держатель катода, соединенный с приводом вращения, механизм прижима тампона к катоду, установленный на стойке, при этом устройство снабжено дополнительным анодом, помещенным в ванне с электролитом, погруженным частично вместе с катодом в электролит, а механизм прижима тампона с катодом выполнен в виде рычага, одним концом шарнирно соединенного со стойкой, в середине - с анодом и тампоном, противоположным концом - с укрепленным на нем тарированным грузом, причем тампон выполнен сотовой конструкции из термореактивного стеклопластика. Недостатком данного устройства является сложность нанесения покрытий на локальные участки поверхностей со сложным профилем заданной толщины.

Технический результат настоящего изобретения заключается в обеспечении возможности автоматизированного электролитического нанесения твердых гальванопокрытий на сложнопрофильные рабочие участки металлического инструмента заданной толщины.

Технический результат достигается тем, что устройство для нанесения электролитического покрытия на инструмент со сложнопрофильными рабочими участками поверхностей содержит гальваническую камеру, источник тока, тампон из диэлектрического материала и анод, при этом оно снабжено двумя пружинными электродами и нагревательным элементом, установленными внутри корпуса гальванической камеры, регулятором для выбора толщины покрытия и блоком управления процессом обработки с таймером, откалиброванным в единицах толщины покрытия, при этом в тампоне выполнено цилиндрическое углубление для охватывания рабочих участков поверхностей инструмента, анод выполнен в виде стакана, в котором размещен тампон, смоченный электролитом, а в крышке гальванической камеры выполнено калиброванное отверстие, закрытое эластичной мембраной с прорезями для введения инструмента с натягом, при этом пружинные электроды установлены с возможностью замыкания электрической цепи от одного полюса источника тока через анод, электролит, обрабатываемый инструмент и пружинные электроды на второй полюс источника тока. Также устройство может быть снабжено дополнительными гальваническими камерами для обработки инструмента с различной геометрией.

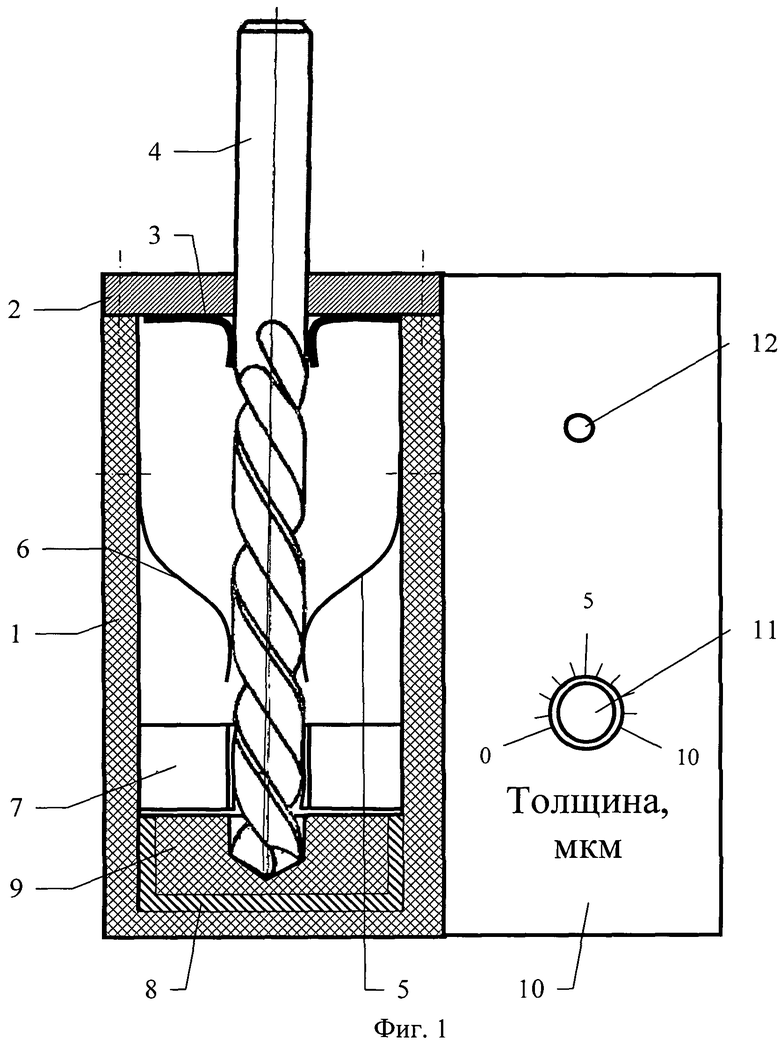

Заявленное устройство (фиг. 1) содержит гальваническую камеру, состоящую из корпуса 1 и крышки 2, изготовленных из диэлектрического материала, устойчивого к химическим компонентам электролита и температурам, необходимым для реализации осаждения требуемых покрытий. Крышка 2 гальванической камеры содержит калиброванное отверстие, закрытое эластичной мембраной 3, изготовленной из химически стойкой резины, с прорезями, обеспечивающими введение через них инструмента 4 с натягом. При удалении инструмента «лепестки», сформированные прорезями мембраны должны соединиться, предохраняя выход паров электролита наружу. Внутри корпуса 1 гальванической камеры размещены (сверху-вниз): два пружинных электрода 5 и 6, обеспечивающие возможность замыкать через вставленный инструмент 4 питание гальванической установки; нагревательный элемент 7, обеспечивающий прогрев локального участка обрабатываемого инструмента до температуры осаждения требуемого покрытия, причем питание нагревательного элемента включается одновременно с электрическим замыканием пружинных электродов 5 и 6; анод 8, выполненный в виде стакана, в котором находится тампон 9, смоченный электролитом, причем сверху в центральной части тампон имеет цилиндрическое углубление, охватывающее рабочие поверхности обрабатываемого инструмента 4. Величина углубления в тампоне выбирается исходя из размеров участка инструмента, подвергающегося изнашиванию при эксплуатации. К гальванической камере примыкает блок управления 10, содержащий источник тока (условно не показан), вырабатывающий необходимую для гальванического осаждения покрытия параметры тока (форма, частота, плотность) и таймер 11, откалиброванный в единицах толщины наносимого покрытия (например, в микрометрах). Блок управления также содержит световой индикатор 12 и (или) зуммер, связанный с таймером и оповещающий о завершении процесса обработки. Источник тока питается от аккумулятора или от адаптера, подключенного к промышленной сети.

Устройство для нанесения гальванических покрытий может содержать две или более гальванических камер для одновременной или последовательной обработки инструмента с различной геометрией.

Работа устройства в динамике. Установку подключают к промышленной сети. Задают регулятором желаемую толщину наносимого покрытия. Инструмент (новый или после переточки) вставляют в отверстие крышки 2, преодолевая сопротивление эластичной мембраны 3 до упора в нижнюю часть углубления в тампоне 9. При этом в момент замыкания через инструмент электродов 5 и 6 произойдет включение гальванической установки и замыкание цепи электрического нагревательного элемента 7. В момент касания инструмента с тампоном замыкается электрическая цепь от одного полюса источника тока через анод, электролит, обрабатываемый инструмент, пружинный электрод 5 на второй полюс источника тока. Одновременно запускается таймер. Покрытие наносится в результате восстановления ионов металла, содержащихся в электролите, на катоде, в роли которого выступает обрабатываемая поверхность инструмента. После выключения таймера отключается и источник тока, обеспечивая осаждение покрытия заданной толщины. В случае использования растворимого анода в процессе эксплуатации потребуется его периодическая замена. В случае использования нерастворимого анода потребуется периодическое обновление электролита. Кроме того, потребуется периодическая добавка электролита, чтобы компенсировать его испарение во внутреннюю часть гальванической камеры и наружу через прорези диафрагмы.

Пример. Изготовили устройство для нанесения хромовых покрытий. Для этого изготовили полиэтиленовый корпус, в который вставили анод - свинцовый стакан высотой 2 см, внутри которого расположили цилиндрический тампон, смоченный электролитом хромирования, с цилиндрическим углублением высотой 5 мм и диаметром 10 мм, завершающимся коническим углублением с углом 120°. Источник постоянного тока питали от адаптера, подключаемого к промышленной однофазной сети 220 В, и вырабатывающего на выходе постоянное напряжение 12 В при максимальном токе 1 А. Пружинные электроды изготавливали из бериллиевой бронзы. Разрез на эластичной мембране выполняли крестообразной формы с длиной насечек 1 см. Таймер калибровали исходя из расчета: одна минута обработки равна одному микрометру осаждаемого покрытия. Нагревательный элемент рассчитывался на нагрев инструмента до 50°C. Работу устройства проверяли при хромировании переточенного сверла диаметром 10 мм. Перед обработкой установили на таймере требуемую толщину покрытия, равную 5 мкм. Сверло вставили в отверстие до упора. Спустя заданное время сработала сигнализация. После извлечения сверла на переточенных поверхностях образовалось покрытие хрома толщиной 5 мкм.

На фиг. 1. показана схема устройства для нанесения электролитических покрытий.

Литература

1. А.с. №1640213. Устройство для нанесения покрытий методом электролитического натирания / Медведев В.В. Опубл. 07.04.1991 г., бюл. №13.

2. Патент РФ №2292410. Устройство для нанесения покрытий посредством электролитического натирания / Ганин А.Н., Громаковский Д.Г., Ибатуллин И.Д., Николаев В.А., Потапкин А.И., Хаустов В.И. Опубл. 27.01.2007 г., бюл. №3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 1995 |

|

RU2078856C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЭЛЕКТРОЛИТИЧЕСКИХ ПОКРЫТИЙ | 2012 |

|

RU2533476C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ | 2022 |

|

RU2784162C1 |

| КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ И НАНЕСЕНИЯ ПОКРЫТИЙ МЕТОДОМ ЭЛЕКТРОЛИТИЧЕСКОГО НАТИРАНИЯ | 2020 |

|

RU2739927C1 |

| Устройство для нанесения покрытий | 1985 |

|

SU1293244A1 |

| Автоматизированная установка нанесения гальванических покрытий | 2024 |

|

RU2833577C1 |

| СПОСОБ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ В ВАННЕ С ДОПОЛНИТЕЛЬНЫМИ ЭЛЕКТРОДАМИ | 2019 |

|

RU2719050C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ НА ЦИЛИНДРИЧЕСКИЕ ДЕТАЛИ | 2024 |

|

RU2835977C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРЕННИХ КАНАЛОВ, ВОЛНОВОДНЫХ ТРАКТОВ ОТ МИЛЛИМЕТРОВОГО ДИАПАЗОНА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2441727C1 |

| Способ получения композиционного самосмазывающегося керамического покрытия на деталях из вентильных металлов и их сплавов | 2023 |

|

RU2807788C1 |

Изобретение относится к области гальванотехники и может быть использовано для ресурсоповышающей обработки металлического инструмента. Технический результат достигается тем, что устройство для нанесения электролитических покрытий содержит тампон из диэлектрического материала и анод, помещенный в электролит, при этом тампон имеет цилиндрическое углубление, охватывающее рабочие поверхности инструмента; анод выполнен в виде стакана, в котором находится тампон, смоченный электролитом; крышка гальванической камеры содержит калиброванное отверстие, закрытое эластичной мембраной с прорезями; корпус гальванической камеры содержит два пружинных электрода, обеспечивающие возможность замыкать через вставленный инструмент питание гальванической установки; внутри корпуса гальванической камеры размещен нагревательный элемент; дополнительно имеется регулятор для выбора толщины покрытия. Также устройство содержит несколько гальванических камер для обработки инструмента различной геометрии. Технический результат настоящего изобретения заключается в обеспечении возможности автоматизированного электролитического нанесения твердых гальванопокрытий на сложнопрофильные рабочие участки металлического инструмента заданной толщины. 1 з.п. ф-лы, 1 ил.

1. Устройство для нанесения электролитического покрытия на инструмент со сложнопрофильными рабочими участками поверхностей, содержащее гальваническую камеру, источник тока, тампон из диэлектрического материала и анод, отличающееся тем, что оно снабжено двумя пружинными электродами и нагревательным элементом, установленными внутри корпуса гальванической камеры, регулятором для выбора толщины покрытия и блоком управления процессом обработки с таймером, откалиброванным в единицах толщины покрытия, при этом в тампоне выполнено цилиндрическое углубление для охватывания рабочих участков поверхностей инструмента, анод выполнен в виде стакана, в котором размещен тампон, смоченный электролитом, а в крышке гальванической камеры выполнено калиброванное отверстие, закрытое эластичной мембраной с прорезями для введения инструмента с натягом, при этом пружинные электроды установлены с возможностью замыкания электрической цепи от одного полюса источника тока через анод, электролит, обрабатываемый инструмент и пружинные электроды на второй полюс источника тока.

2. Устройство по п. 1, отличающееся тем, что оно снабжено дополнительными гальваническими камерами для обработки инструмента с различной геометрией.

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ПОСРЕДСТВОМ ЭЛЕКТРОЛИТИЧЕСКОГО НАТИРАНИЯ | 2005 |

|

RU2292410C1 |

| Устройство для нанесения покрытий методом электролитического натирания | 1988 |

|

SU1640213A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НАТИРАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2139371C1 |

| US 4078982 A1 (DIXIE PLATING, INC.), 14.03.1978. | |||

Авторы

Даты

2015-07-20—Публикация

2013-09-12—Подача