Изобретение относится к технологии электромашиностроения и можеТ быть использовано для производства плоских вторичных элементов линейных асинхронных двигателей. Известен способ изготовления вторичного элемента линейного двигателя, заключающийся в том, что отдел1 н изготавливают ярмо, изготавливают также ферромагнитные и электропроводящие элементы, собирают их в чередующемся в аксиальном направлении порядке, жестко соединяют их и обрабатывают механически Cl. Недостатком известного способа является трудоемкость изготовления вторичного элемента. Известен также способ, согласно которому вторичный элемент линейного асинхронного двигателя выполняют в виде полосы из чередующихся в аксиальном направлении ферромагнитных и электропроводных элементов, скрепляют их по торцам и механически обрабатывают 2 . Известный способ также характеризуется высокой трудоемкостью изготовления, так как ферромагнитные и электропроводные элементы изго.тавливают каждый в отдельности, а затем собирают их в чередующемся порядке, поэтому процесс изготовления вторичного элемента по известному способу усложняется, требуется большое количество технологического оборудования и различных приспособлений, Цель изобретения - снижение трудоемкости изготовления. Поставленная цель достигается тем, что полосу образуют из лент из ферромагнитного и электропроводного материалов путем наложения их друг на друга и совместного гофрирования в поперечном направлении. . Кроме того, перед наложением лент

друг на друга на них наносят изоляционное покрытие.

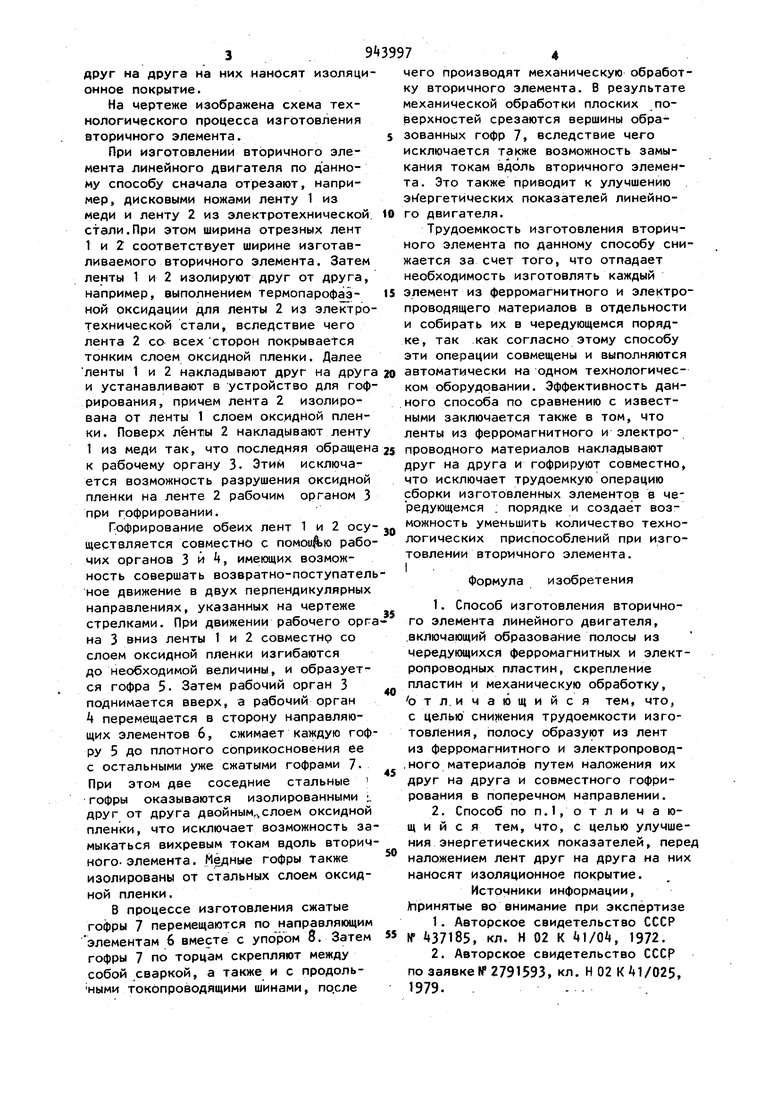

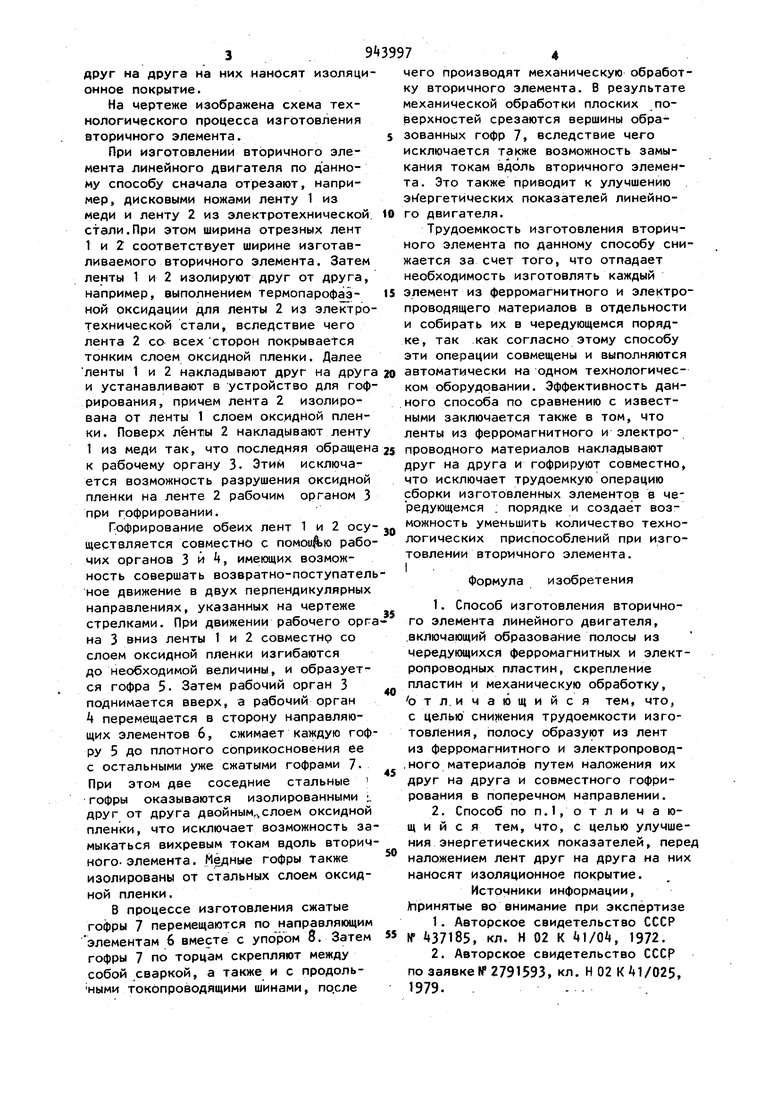

На чертеже изображена схема технологического процесса изготовления вторичного элемента.

При изготовлении вторичного элемента линейного двигателя по данному способу сначала отрезают, например, дисковыми ножами ленту 1 из меди и ленту 2 из электротехнической, стали.При этом ширина отрезных лент 1 и 2 соответствует ширине изготавливаемого вторичного элемента. Затем ленты 1 и 2 изолируют друг от друга, например, выполнением термопарофазной оксидации для ленты 2 из электротехнической стали, вследствие чего лента 2 са всех сторон покрывается тонким слоем оксидной пленки. Далее ленты 1 и 2 накладывают друг на друга 20 и устанавливают в устройство для гофрирования, причем лента 2 изолирована от ленты 1 слоем оксидной пленки . Поверх ленты 2 накладывают ленту 1 из меди так, что последняя обращена75 К рабочему органу 3. Этим исключается возможность разрушения оксидной пленки на ленте 2 рабочим органом 3 при гофрировании. Гофрирование обеих лент 1 и 2 осуществляется совместно с помои ю рабочих органов 3 и k, имеющих возможность совершать возвратно-поступатель ное движение в двух перпендикулярных направлениях, указанных на чертеже стрелками. При движении рабочего орга на 3 вниз ленты 1 и 2 совместно со слоем оксидной пленки изгибаются до необходимой величины, и образуется гофра 5. Затем рабочий орган 3 поднимается вверх, а рабочий орган k перемещается в сторону направляющих элементов 6, сжимает каждую гофру 5 до плотного соприкосновения ее с остальными уже сжатыми гофрами 7. При этом две соседние стальные гофры оказываются изолированными друг от друга двойным,услоем оксидной пленки, что исключает возможность замыкаться вихревым токам вдоль вторичного, элемента . Медные гофры также изолированы от стальных слоем оксидной пленки. В процессе изготовления сжатые гофры 7 перемещаются по направляющим 6 вместе с упором 8. элементам гофры 7 по торцам скрепляют между собой сваркой, а также и с продольными токОпроводящими шинами, по.сле

чего производят механическую обработку вторичного элемента. В результате механической обработки плоских поверхностей срезаются вершины образованных гофр 7, вследствие чего исключается также возможность замыкания токам вдоль вторичного элемента. Это также приводит к улучшению энергетических показателей линейного двигателя.

Трудоемкость изготовления вторичного элемента по данному способу снижается за счет того, что отпадает необходимость изготовлять каждый

элемент из ферромагнитного и электропроводящего материалов в отдельности и собирать их в чередующемся порядке, так как согласно этому способу эти операции совмещены и выполняются автоматически на одном технологическом оборудовании. Эффективность данного способа по сравнению с известными заключается также в том, что ленты из ферромагнитного и электропроводного материалов накладывают друг на друга и гофрируют совместно, что исключает трудоемкую операцию сборки изготовленных элементов в чередующемся ; порядке и создаёт возможность уменьшить количество технологических приспособлений при изготовлении втормчного элемента. I Формула изобретения 1.Способ изготовления вторичного элемента линейного двигателя, .включающий образование полосы из чередующихся ферромагнитных и электропроводных пластин, скрепление пластин и механическую обработку, о т л. и ч а ю щ и и с я тем, что, с целью снижения трудоемкости изготовления, полосу образуют из лент из ферромагнитного и электропроводного материалов путем наложения их друг на друга и совместного гофрирования в поперечном направлении. 2.Способ поп.1,отличающ и и с я тем, что, с целью улучшения энергетических показателей, перед наложением лент друг на друга на них наносят изоляционное покрытие. Источники информации, принятые 8о внимание при экспертизе 1.Авторское свидетельство СССР № 437185, кл. Н 02 К 1/04, 1972. 2.Авторское свидетельство СССР по заявке If 2791593, кл. Н 02 К 1/025, 1979.

/ /

| название | год | авторы | номер документа |

|---|---|---|---|

| Магнитопровод электрической машины | 1982 |

|

SU1078535A1 |

| ДВИЖИТЕЛЬНЫЙ МОДУЛЬ, СПОСОБ УПРАВЛЕНИЯ ИМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2051465C1 |

| СПОСОБ ОБРАБОТКИ ДАВЛЕНИЕМ ДЛИННОМЕРНЫХ ЗАГОТОВОК | 2012 |

|

RU2516183C2 |

| Ротор электрической машины | 1987 |

|

SU1473010A1 |

| Способ производства сотоэлемента и устройство для производства сотоэлемента | 2022 |

|

RU2819104C2 |

| Металлический элемент сотового заполнителя и способ его изготовления | 1979 |

|

SU1186075A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 1995 |

|

RU2097193C1 |

| Магнитопровод электрической машины | 1982 |

|

SU1065902A1 |

| Магнитопровод электрической машины | 1981 |

|

SU1137554A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО ИЗДЕЛИЯ | 1999 |

|

RU2153944C1 |

Авторы

Даты

1982-07-15—Публикация

1980-12-05—Подача