(5) СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ШАРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления полых шаров | 1981 |

|

SU1005999A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ШАРОВ | 1972 |

|

SU328976A1 |

| Способ изготовления полых изделий | 1977 |

|

SU719750A1 |

| Способ изготовления осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки | 2018 |

|

RU2695100C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЕМКОСТЕЙ | 1994 |

|

RU2074038C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК СНАРЯДНЫХ КОРПУСОВ | 2000 |

|

RU2179491C2 |

| Способ формообразования криволинейной горловины на конце трубной заготовки и устройство для его осуществления | 1987 |

|

SU1484410A1 |

| Способ изготовления осесимметричных деталей сложного профиля | 2019 |

|

RU2722939C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК С ЛОКАЛЬНЫМИ УТОЛЩЕНИЯМИ | 2011 |

|

RU2460605C1 |

-

Изобретение относится к обработ- ке металлов давлением, а именно к способам изготовления полых изделий из листового или профильного металла и труб, например полых шаров.

Известен способ изготовления по,лых шаров из трубчатой заготовки путем предварительного формования профилированной заготовки в конической матрице с последующим обжатием в сферической матрице, задел кой отверстия и финишной обработкой ротационным .обжатием Cl.

Недостатками этого способа являются образование незаполнения в месте заделки отверстия, направленного внутрь полости шара, что оказывает влияние на смещение центра тяжести шара, повышенная трудоемкость изготовления за счет применения операции финишной обработки ротационным обжатием.

Известен также способ изготовления полых шаров из листовой заготоввключающий вытяжку стакана со

ки,

сферическим дном и с утоненной цилиндрической частью, обжим цилиндрической части стакана в сферической

матрице, профилирование обжимаемого конца стакана и заделку отверстия 2.

Недостатками известного способа являются искажение геометрической формы ша()а и разностенность в местах

to заварки пазов, что приводит к смещению центра тяжести шара, высокая трудоемкость, обусловленная необходимостью отдельной операции выполнения пазов, двумя переходами обжима и зачисткой мест сварки.

Целью изобретения является снижеHKie трудоемкости изготовления и уменьшение разностенности изделия. Поставленная цель достигается тем,

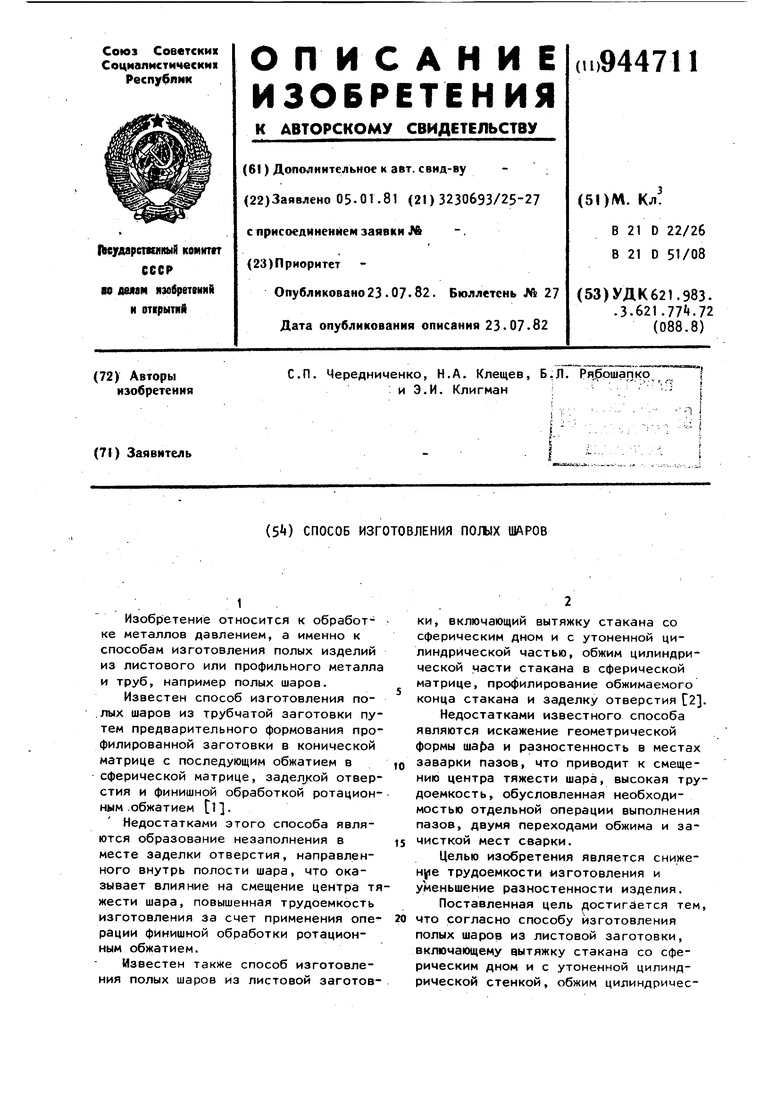

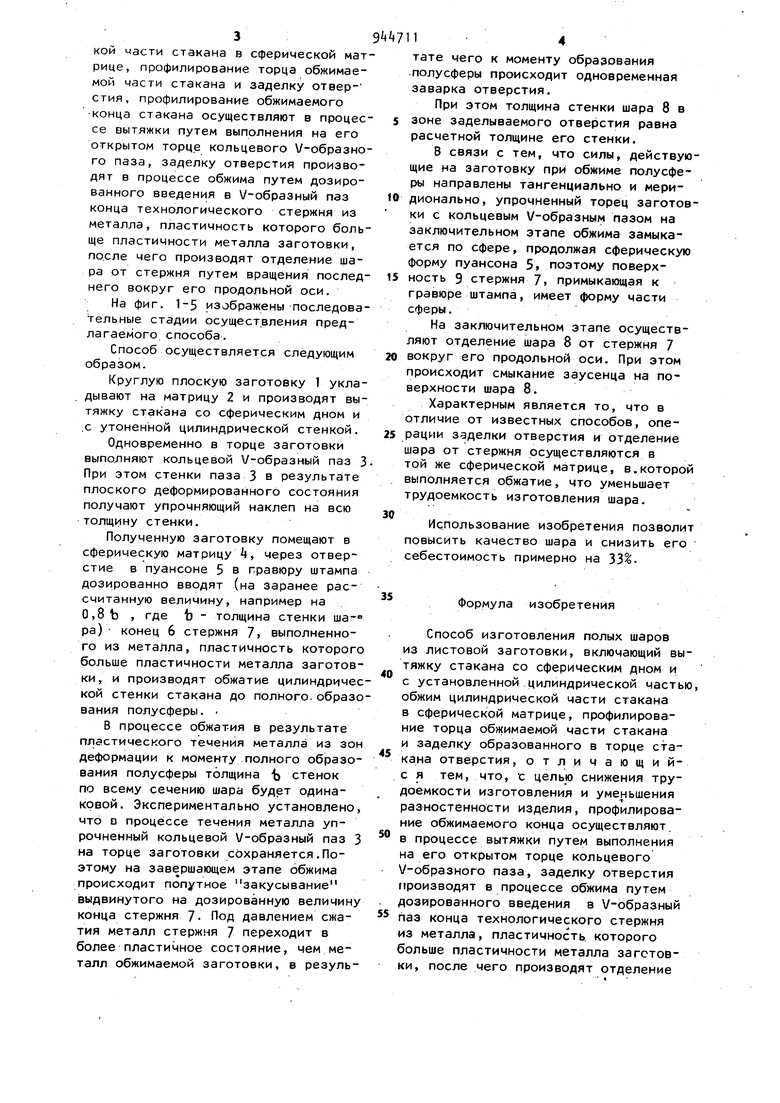

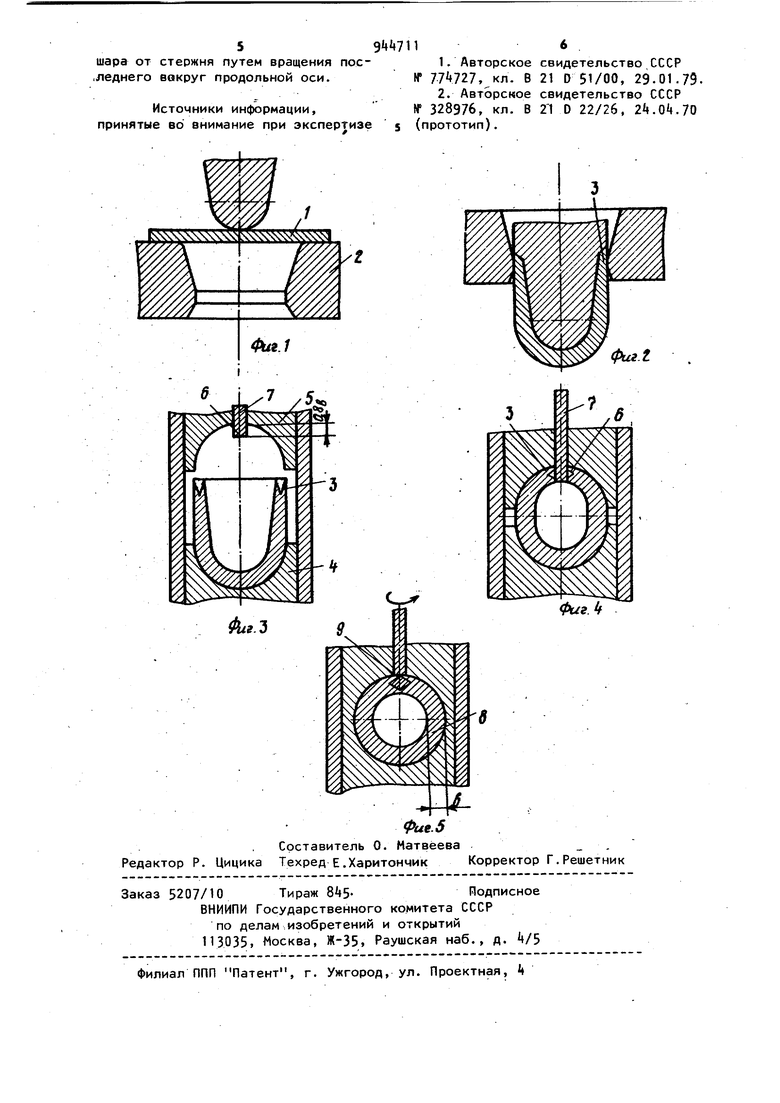

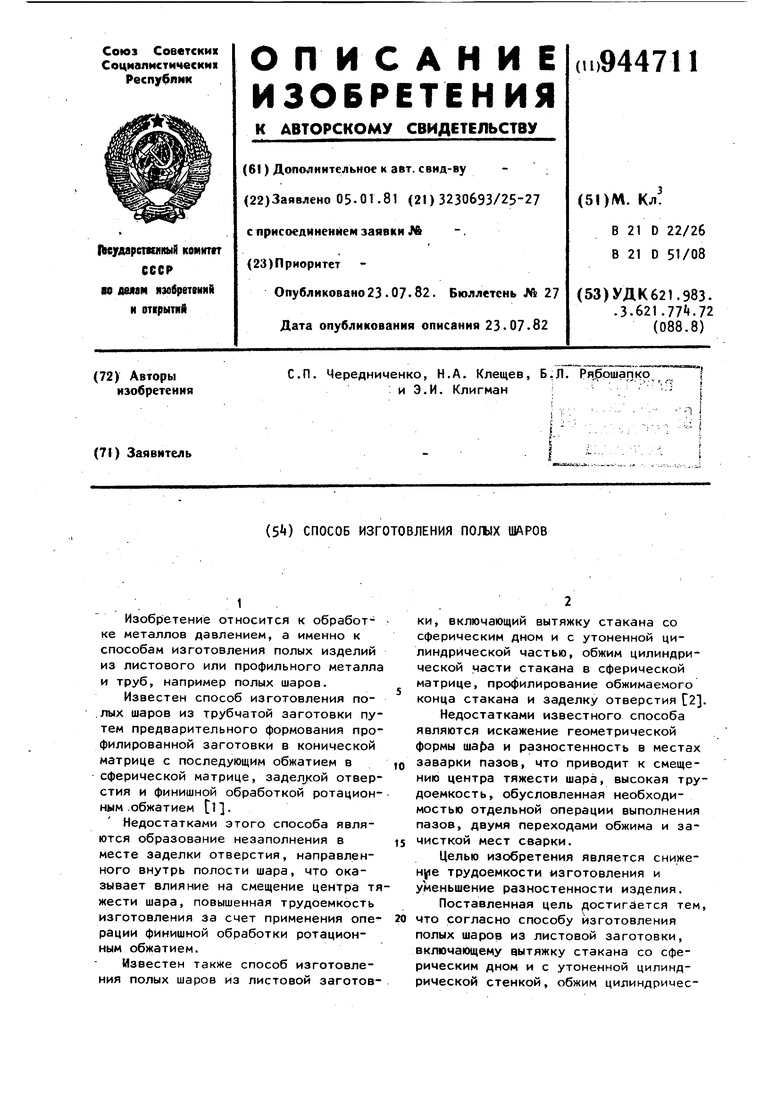

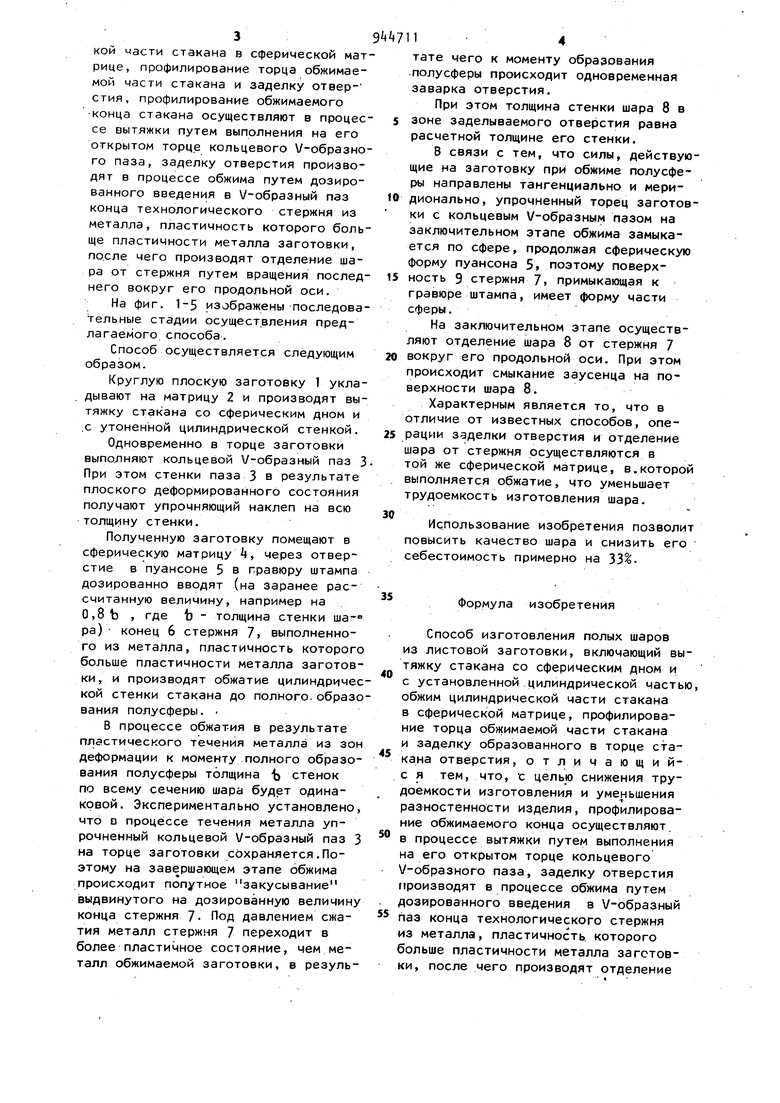

20 что согласно способу изготовления полых шаров из листовой заготовки, включающему аытяжку стакана со сферическим дном и с утоненной цилиндрической стенкой, обжим цилиндричес3кой части стакана в сферической мат рице, профилирование торца обжимаемой части стакана и заделку отверстия, профилирование обжимаемого конца стакана осуществляют в процес се вытяжки путем выполнения на его открытом торце кольцевого V-образно го паза, заделку отверстия производят в процессе обжима путем дозированного введения в V-образный паз конца технологического стержня из металла, пластичность которого боль ще пластичности металла заготовки, после чего производят отделение шара от стержня путем вращения послед него вокруг его продольной оси. На фиг. 1-5 изображены последова тельные стадии осуществления предлагаемого, способа. Способ осуществляется следующим образом. Круглую плоскую заготовку 1 укла дывают на матрицу 2 и производят вы тяжку стакана со сферическим дном и .с утоненной цилиндрической стенкой. Одновременно в торце заготовки выполняют кольцевой V-образный паз При этом стенки паза 3 в результате плоского деформированного состояния получают упрочняющий наклеп на всю толщину стенки. Полученную заготовку помещают в сферическую матрицу Ч, через отверстие в пуансоне 5 в гравюру штампа дозированно вводят (на заранее рассчитанную величину, например на 0,8Ь , где Ъ - толщина стенки ша- ра) конец 6 стержня 7, выполненного из металла, пластичность которого больше пластичности металла заготов ки, и производят обжатие цилиндриче кой стенки стакана до полного.образо вания полусферы. В процессе обжатия в результате пластического течения металла из зо деформации к моменту полного образо вания полусферы толщина fe стенок по всему сечению шара будет одинаковой. Экспериментально установлено что в процессе течения металла упрочненный кольцевой У-образный паз на торце заготовки сохраняется.Поэтому на завершающем этапе обжима происходит попутное закусывание выдвинутого на дозированную величину конца стержня 7- Под давлением сжатия металл стержня 7 переходит в более пластичное состояние, чем металл обжимаемой заготовки, в резуль 14 тате чего к моменту образования полусферы происходит одновременная заварка отверстия. При этом толщина стенки шара 8 в зоне заделываемого отверстия равна расчетной толщине его стенки. В связи с тем, что силы, действующие на заготовку при обжиме полусферы направлены тангенциально и меридионально, упрочненный торец заготовки с кольцевым V-образным пазом на заключительном этапе обжима замыкается по сфере, продолжая сферическую форму пуансона 5, поэтому поверхность 9 стержня 7, примыкающая к гравюре штампа, имеет форму части сферы. На заключительном этапе осуществляют отделение шара 8 от стержня 7 вокруг его продольной оси. При этом происходит смыкание заусенца на поверхности шара 8. Характерным является то, что в отличие от известных способов, операции заделки отверстия и отделение шара от стержня осуществляются в той же сферической матрице, в.которой выполняется обжатие, что уменьшает трудоемкость изготовления шара. Использование изобретения позволит повысить качество шара и снизить его себестоимость примерно на 33. Формула изобретения Способ изготовления полых шаров из листовой заготовки, включающий вытяжку стакана со сферическим дном и с установленной ,цилиндрической частью, обжим цилиндрической части стакана в сферической матрице, профилирование торца обжимаемой части стакана и заделку образованного в торце стакана отверстия, отличающийс я тем, что, С целью снижения трудоемкости изготовления и уменьшения разностенности изделия, профилирование обжимаемого конца осуществляют, в процессе вытяжки путем выполнения на его открытом торце кольцевого /-образного паза, заделку отверстия производят в процессе обжима путем дозированного введения в V-образный паз конца технологического стержня из металла, пластичность, которого больше пластичности металла заготовки, после чего производят отделение

Авторы

Даты

1982-07-23—Публикация

1981-01-05—Подача