2.Устройство по п. 1, о т л и чающееся тем, что каждый штамп предварительного профилирования на ДВОЙНОЙ конус внутренней поверхности заготовки выполнен из верхней и нижней обойм и пуансонов в виде усеченного конуса с меньшим основанием на своОодном конце, а на большем, прилегающем к плите основании, выполнен опорный кольцевой V-образный выступ, а также размещенной внутри верхней обоймы и взаимодействующей с ней подпружиненной в осевом направлений составной зажимной матрицы, части которой подпружинены одна относительно другой в радиальном направлении.

3.Устройство по п. 1, отличающееся тем, что механизм

дозированной подачи присадочного материала в виде стержня выполнен в виде установленной между полусферической матрицей и плитой промежуточной плиты, связанной с матрицей зажимной цангой с подпружиненными концами, взаимодействующими с внутренней обоймой упорного радиального подшипника, и толкателя и связанной с ним через рычаг подающей цанги, размещенной на стержне.

4. Устройство по п. 1, отличающееся тем, что механизм разворота полусферической матрицы выполнен в виде жестко закрепленного на ее наружной цилиндрической поверхности зубчатого венца и связанных с ним зубчатых реек, а также взаимодействующих с ними клиньев, закрепленных, на верхней плите.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых шаров | 1981 |

|

SU944711A1 |

| Штамп Клещева Н.А.для радиального выдавливания зубчатых деталей | 1986 |

|

SU1397143A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Штамп для обжима концевых утолщений на полых деталях | 1989 |

|

SU1803245A1 |

| ШТАМП-АВТОМАТ ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2004 |

|

RU2262406C1 |

| Штамп для пробивки радиальных отверстий в полых деталях | 1988 |

|

SU1593742A1 |

| Способ изготовления колец и штамп для его осуществления | 1981 |

|

SU1013073A1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| ШТАМП ДЛЯ КАЛИБРОВКИ | 1965 |

|

SU224466A1 |

| Многопозиционное роторно-конвейерное устройство для изготовления стержневых изделий типа гвоздей | 1988 |

|

SU1639852A1 |

Изобретение относится к обработке металлов давлением, конкретно, к устройствам для изготовления полых изделий сферической формы из листового или профильного металла и труб, и предназначено для изготовления полых шаров из трубчатьи заготовок.

Известно устройство для изготовления полых шаров из трубчатых заготовок, содержащее сферообразующий штамп с верхней и нижней плитами со смонтированными на них полуоферическими матрицами, в каждой из которых по центру полусферы выполнено сквозное отверстие, и механизм удержания заготовки 1.

Однако устройство не обеспечивает возможности изготовления полых шаро с равномерной толщиной стенок, врезультате чего смещается центр тяжести шара, что в процессе его эксплуатации, например в качестве клапана бурового насоса, приводит к неравномерному износу поверхности. Это в конечном счете снижает срок службы шара.

Целью изобретения является повышение качества полого шара путем обеспечения равностенности и уменьшение трудоемкости его изготовления за счет уменьшения количества операций.

Поставленная цель достисается тем, что устройство для изготовления полых шаров из трубчатых заготовок, содержащее штамп с верхней и нижней плитами,, на которых смонти ваны полусферические матрицы, в каждой из которых по центру полусферы выполнено сквозное отверстие, и механизм удержания заготовки, снабжено расположенными на плитах штампами предварительного профилирования на двойной конус внутренней поверхности . заготовки, а полусферические матрицы установлены на упорных радиальных подшипниках, подпружинены в осевом направлении относительно плит и снабжены механизмом дозированной подачи через сквозные отверстия матриц присадочного материала в вид стержня и механизмом разворота каждой матрицы.

При зтом каждый штамп предварительного профилирования на двойной конус внутренней поверхности заготовки выполнен из верхней и нижней обойм и пуансонов в виде усеченного конуса с меньшим основанием на свободном конце, а на большем, прилегающем к плите основании, выполнен опоный кольцевой V-образный выступ, а также размещенной внутри верхней обоймы и взаимодействующей с ней подпружиненной в осевом направлении составн.ой зажимной матрицы,части которой подпружинены одно относительно другой в радиальном направлении пружинами

Кроме того, механизм дозированной подачи присадочного материала в виде стержня выполнен в виде установленной между полусферической матрицей и плитой промежуточной плиты, связанной с матрицей зажимной цангой с подпружиненными концами, взаимодействующими с внутренней обоймой упорного радиального подшипника, толкателя и связанной с ним через рычаг подающей цанги, размещенной на стержне.

Причем механизм разворота полусферической матрицы выполнен в виде жестко закрепленного на ее наружной цилиндрической поверхности зубчатого венца и связанных с ним зубчатых реек, а также взаимодействующих с ниМи клиньев, жестко закрепленных на верхней плите.

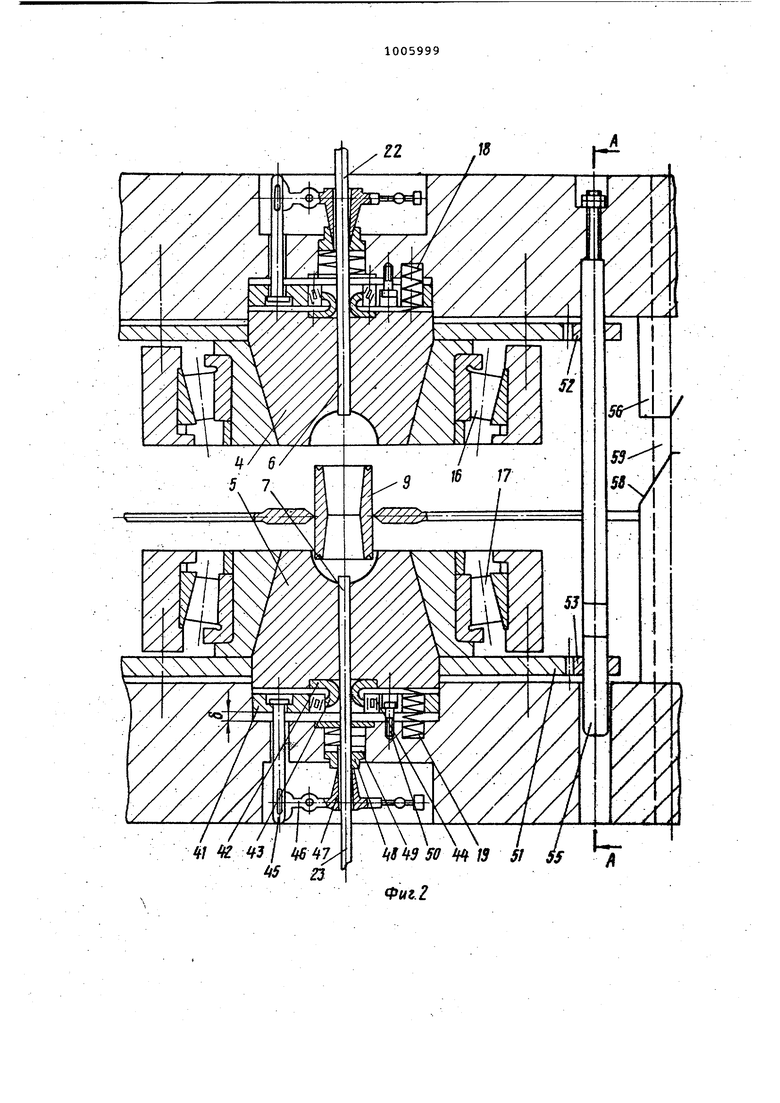

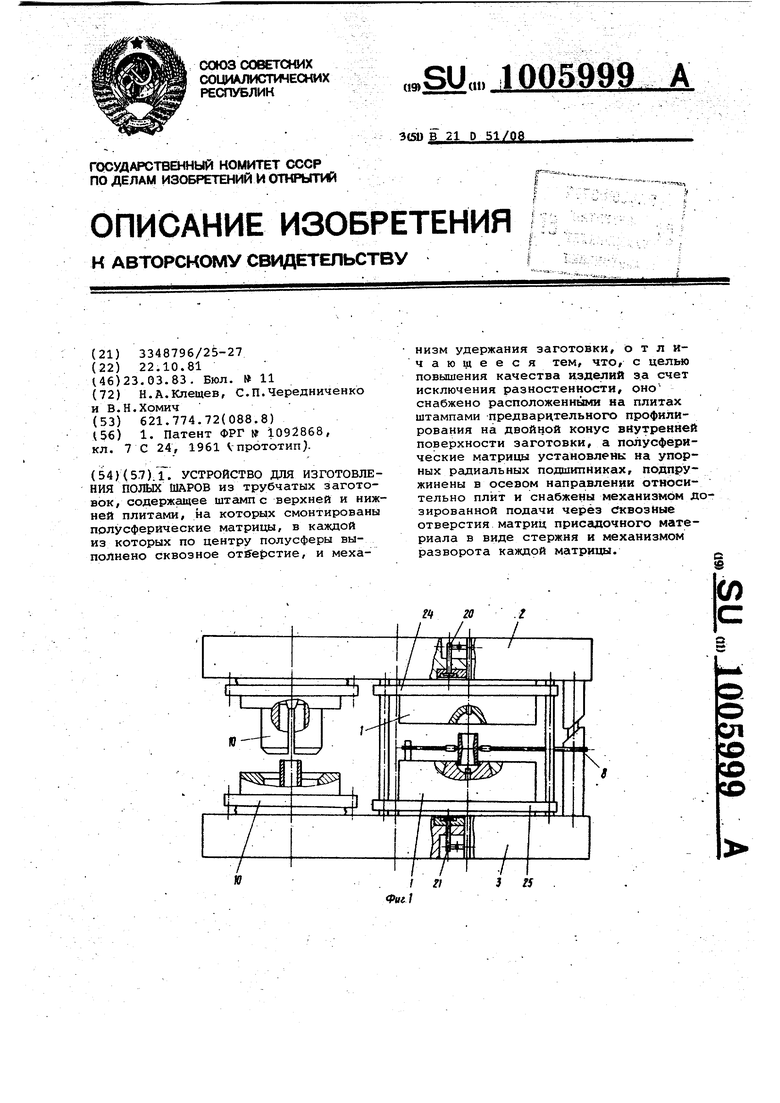

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 сферообразукнций штамп; на фиг. 3 то же, вид в плане; на фиг. 4 - дополнительный на фиг. 5 - разрез А-А на фиг. 2, на фиг. 6 - профилированная заготовка, продольный разрез...

Устройство для изготовления полых шаров из трубчатых заготовок содержит сферообраэный штамп 1 с верхней и нижней 3 плитами со смонтированными на них полусферическими матрицами 4 и 5, в каждой из которых по цейтру полусферы выполнены сквозные отверстия б и 7, и механизм 8 удержания заготовки 9.

Устройство содержит дополнительный штамп 10 (.фиг. 1), предназначенный .для предварительного формирования профилированной заготовки из трубчатой заготовки 11 ( фиг. 4) с утонением ее концов 12 и 13, и V-об,разными кольцевыми пазами 14 и 15 .на торцах {фиг. б). Каждая полусферическая матрица установлена на упорном радиальном подшипнике 16, 17, подпружинена пружинами 18, 19, относительно соответствующей плиты и снабжена механизмом 20 21 (фиг. 1) дйзированной подачи через сквозное отверстие матрицы стержня 22, 23 из металла, пластичность которого больше пластичности металла заготовки в процессе обжатия проф 1лированной заготовки,.и механизмом 24, 25 (фиг. 1) разворота матрицы вокруг вертикальной оси в процессе финишной обработки.

Дополнительный штамп 10 содержит верхнюю 26 и нижнюю 27 обоймы, верхний 28 и нижний 29 пуансоны. Каждый пуансон выполнен в виде усеченного конуса с меньшим основанием на свободном конце 30, к большему основанию которого примыкает опорная для торца 31 заготовки поверхность 32 в виде кольцевого V-образногб выступа. Внутри верхней обоймы размещена взаимодействующая с ней посредством кольцевого, выступа 33 и подпружиненная пружинами 34 и 35 составная зажимная матрица 36, части 37 и 38 которой связаны посредством горизонтально ориентированных распорных пружин 39 и 40. .

Механизмы 20 и 21 дозированной подагчи присадочного материала в виде стержня выполнены идентично. Каждый

из них включает промёжуточну1б пли ту 41, подвижно установленную между матрицей и плитой и удерж| ваемую закрепленной на матрице зажимной цангой 42, пружинящие концы 43 Зкоторой

взаимодействуют с внутренней .обоймой упорного радиального подшипнчка- 44. На промежуточной плите смонтированы толкатель 45 рычага 46, другой конец которого взаимодействует с подакацей

0 разрезной цангой 47, зажим которой в момент подачи стержня осуще ствляется кольцом 48, подпружиненным в осевом направлении пружиной 49. Величина дозированной подачи стержня

5 регулируется винтами 50, посредством которых устанавливается зазорсГ«

Механизмы 25 и 24 разворота матриц выполнены идентично. Каждый из них выполнен в виде жестко посаженного на внешнюю цилиндрическую по0верхность матрицы зубчатого венца 51, связанного с зубчатыми рейками 52 и 53, которые взаимодействуют с клиньями 54 и 55 при раскрытии штампа.

с Устройство работает следующим образом.

В исходном верхнем положении (фиг. 3i зажимная .матрица 36 и обойма 27 раскрыты. Пуансон 28 поднят в крайнюю верхнюю точку. Трубчатая

заготовка 11 подается рукой робота (не показан) на пуансон 29 дополнительного штампа 10 и удерживается до момента входа .свободного конца заготовки в полость разъемной матрицы 36 после начала движения плиты 2 .

При дальнейшем движении вниз верхней плиты 2 части 37 и 38 зажимной матрицы 36, скользя своими скосами

0 по скосам обоймы 27, преодолевают усилия распорных пружин 39 и 40и зажимают заготовку. Сомкнувшиеся части матрицы совместно с пуансо- ном 28 продолжают движение вниз. При

5 этом матрица 36 скользит по наружной поверхности заготовки до входа пуансона 28 в внутреннюю полость заготовки. Оказавшись в замкнутом пространстве между пуансонами 28 и 29 и мат-

Q рицей 36 заготовка 11 при дальнейшем движении плиты 2 до смыкания обойм 26 и 27 деформируется и превращается в профилированную заготовку 9 с утоненными концами 12 и 13

, и V-образными кольцевыми пазами 14 и 15 на торцах (фиг. 6).

При размыкании штампа движение вверх сообщается верхней обойме 26 и пуансону 28, а матрица 36 с зажатой заготовкой 9, благодаря действию пружин 34 и 35, на некоторое время остаются неподвижными. Это достаточно для выхода пуансона 28 из внутренней полости заготовки. При дадь5 нейшем движении вверх обойма 26 своим внутренним кольцевым выступом соприкасается с кольцевым выступом 3 матрицы 36 и поднимает последнюю вверх. После выхода матрицы 36 из обоймы 27 распорные пружины 39 и 40 размыкают матрицу 36 и профилирован нал заготовка 9 подхватывается руко робота и переносится в сферообразую щий штамп 1, а. в дополнительный , .штамп 10 одновременно подается очередная заготовка 11. Центрирование и удержание-в вертикальном положении профилированной заготовки 9 осуществляется губка ми 56 и 57 захвата механизма 8 удер жания байонетного типа, приводимого в действие поворотными направляю щими 58 и 59 соответствующих колонок. При опускании матрицы 4, в момент начала обжима, губки 56 и 57 начинают отводиться из-под штампового пространства поворотными направляющими 58 и 59 колонок. В этот же момент полусферические матрицы 4 и 5 соприкасаются с промежу точными плитами 41, в результате че го пружинящие концы 43 зажимных цанг 42 расходятся, освобождая стер ни 23. При дальнейшем движении вниз верхней матрицы 4 происходит формирование известным образом сферической поверхности заготовки 9 и одновременная подача в гравюру штампа стержней 23 на дозированную, заране рассчитанную величину, например .на 0,8 толщины стенки шара. Подача стержней осуществляется в процессе движения промежуточной плиты 41 совместно с полусферическими матрицами 4 и 5. При этом толка .тель 45 через рычаг 46, шарнирно закрепленный на плите 2,3, переметает. в направлении матрицы разрезную цангу 47, которая под действием подпружиненного кольца 48 зажимает стержнеь 23 и сообщает ему дозирован ное перемещение, В процессе о.бжатия, в результате пластического течения металла из зон деформации, к моменту полного образованияполусферы толщина стенок по всему сечению шара будет одинакова. Экспериментально установлено, что в процессе течения металла упрочненный в результате наклепа кольцевой V-образный паз на торце заготовки сохраняется. Поэтому на завершакдцем этапе обжима происходит попутное закусывание выдвинутого на дозированную величину конца стержня 23. Под давлением сжатия металл стержня переходит в более пластичное состояние, чем металл обжимаемой заготовки 9, в результате чего, к моменту образования полусферы, происходит одновременная заварка .отверстия. При этом толщийа стенки шара в зоне заделываемого отверстия равна расчетной толщине его стенки. При разъеме матриц 4 и 5 осуществляется финишная обработка шара. При этом матрицы 4 и 5.отходят под действием пружин 18 и 19 от промежуточных плит 41 совместно с зубчатйми венца- ми 51 и рейками 52 и 53, которые при дальнейшем, подъеме матрицы 4 взаимодействуют с клиньями 54 и 55, в результате чего матрицы 4 и 5 проворачиваются на. 30 . Так как в момент проворота матриц -стержни 23 зажаты цангой 42, происходит отрыв от стержней -и обработка поверхностей шара, примыкающих к торцам стержней. После полного открытия штампа шар извлекается рукой робота, а на его место устанавливается очередная профилированная заготовка, и цикл работы повторяется. Использование изобретения позволит повысить, качество шара и -снизить его себестоимость примерно на 33% за счет совл ещения операций заделки отверстий и финишной обработки в одном штампе. Годовой экономический эффект на предприятиии от производства и использования изобретения может соетавить примерно 35 тыс. руб. за счет уменьшения трудоемкости изготовления и повышения качества шара. fS Фа&З $3

Ы

Ov

Фиг.

Авторы

Даты

1983-03-23—Публикация

1981-10-22—Подача