(54) ЗАДНЯЯ БАБКА МЕТАЛЛОРЕЖУЩЕГО СТАНКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Задняя бабка металлорежущего станка | 1984 |

|

SU1154051A1 |

| Задняя бабка токарного станка | 1980 |

|

SU1016079A1 |

| Задняя бабка металлорежущего станка | 1981 |

|

SU975218A1 |

| Токарный полуавтомат | 1973 |

|

SU512000A1 |

| Устройство для установки заготовки на обрабатывающем станке | 2020 |

|

RU2758976C1 |

| Устройство для крепления деталей | 1980 |

|

SU942929A1 |

| Станок для одновременной обработки двух центровых отверстий | 1977 |

|

SU737201A1 |

| СПОСОБ УСТАНОВКИ ЗАГОТОВКИ НА ЦЕНТРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2168395C2 |

| Поводковый патрон | 1983 |

|

SU1110556A1 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ДЕТАЛЕЙ | 1992 |

|

RU2053051C1 |

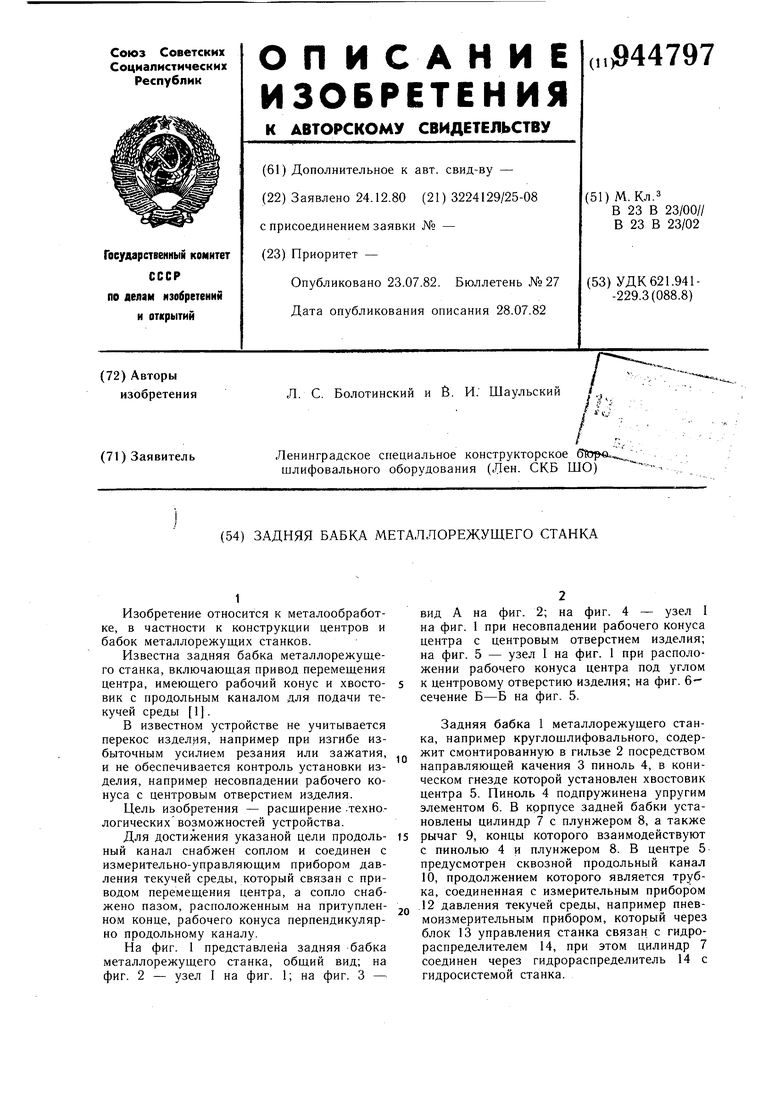

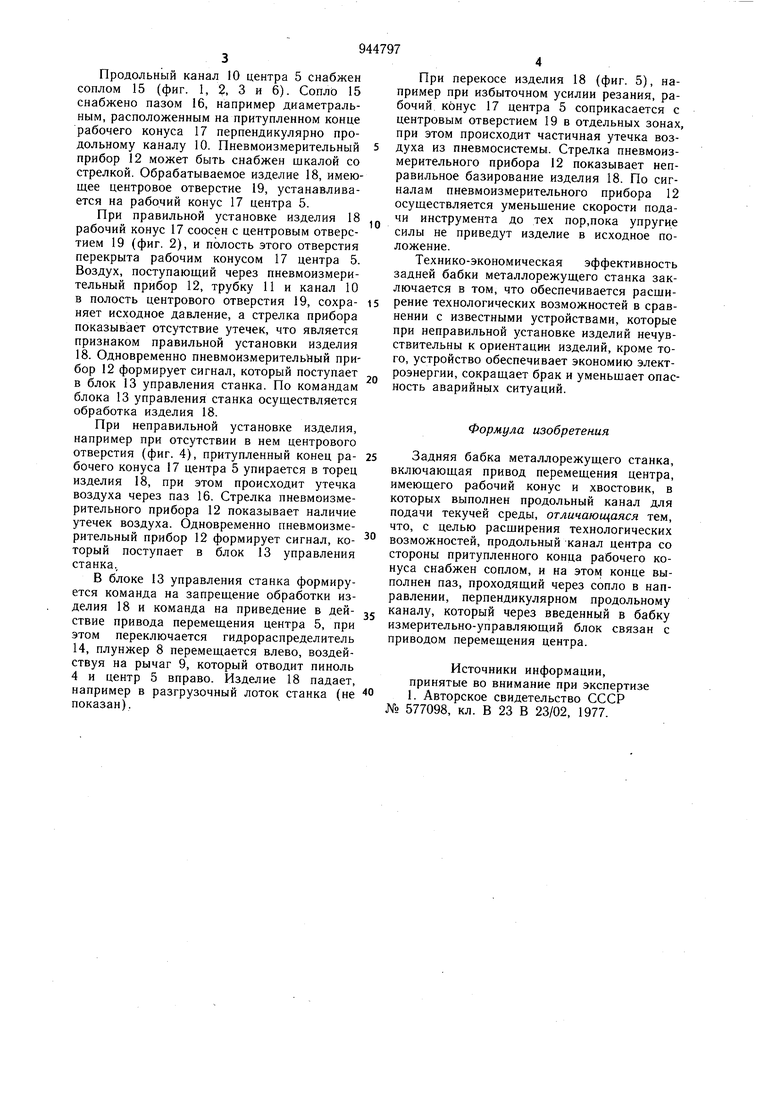

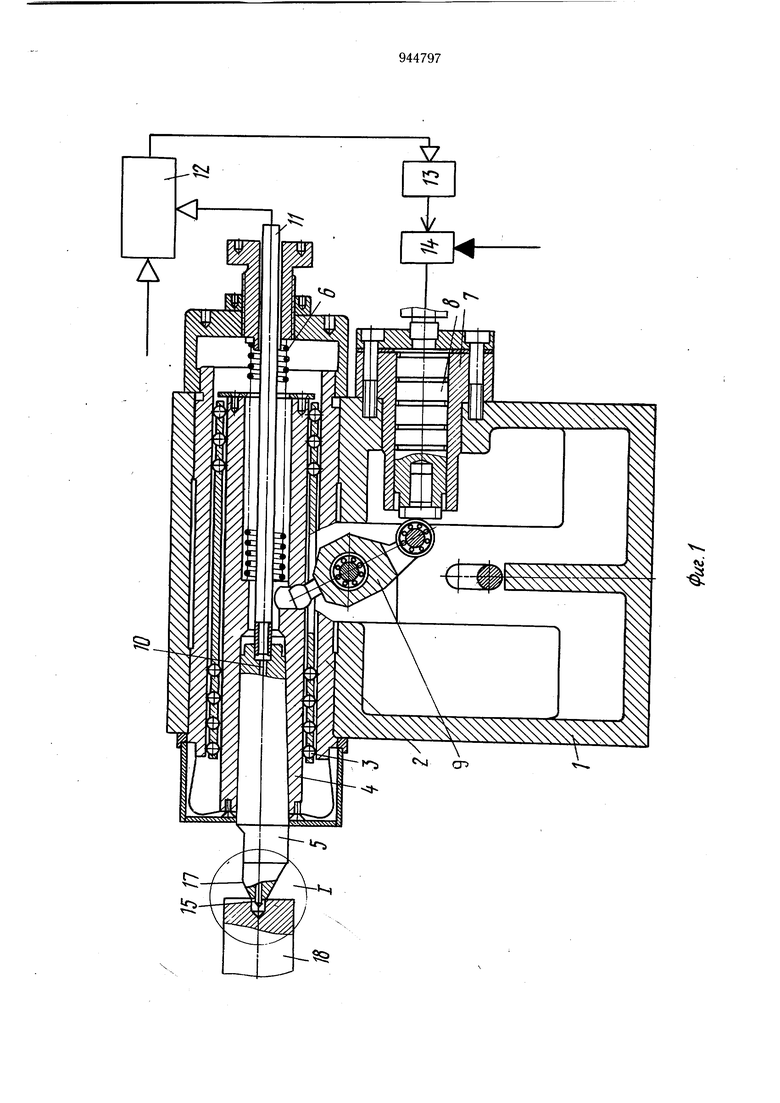

Изобретение относится к металообработке, в частности к конструкции центров и бабок металлорежущих станков. Известна задняя бабка металлорежущего станка, включающая привод перемещения центра, имеющего рабочий конус и хвостовик с продольным каналом для подачи текучей среды 1 . В известном устройстве не учитывается перекос изделия, например при изгибе избыточным усилием резания или зажатия, и не обеспечивается контроль установки изделия, например несовпадении рабочего конуса с центровым отверстием изделия. Цель изобретения - расщирение .технологических возможностей устройства. Для достижения указаной цели продольный канал снабжен соплом и соединен с измерительно-управляющим прибором давления текучей среды, который связан с приводом перемещения центра, а сопло снабжено пазом, расположенным на притупленном конце, рабочего конуса перпендикулярно продольному каналу. На фиг. 1 представлена задняя бабка металлорежущего станка, общий вид; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - ВИД А на фиг. 2; на фиг. 4 - узел I на фиг. 1 при несовпадении рабочего конуса центра с центровым отверстием изделия; на фиг. 5 - узел I на фиг. 1 при расположении рабочего конуса центра под углом к центровому отверстию изделия; на фиг. 6 сечение Б-Б на фиг. 5. Задняя бабка 1 металлорежущего станка, например круглощлифовального, содержит смонтированную в гильзе 2 посредством направляющей качения 3 пиноль 4, в коническом гнезде которой установлен хвостовик центра 5. Пиноль 4 подпружинена упругим элементом 6. В корпусе задней бабки установлены цилиндр 7 с плунжером 8, а также рычаг 9, концы которого взаимодействуют с пинолью 4 и плунжером 8. В центре 5 предусмотрен сквозной продольный канал 10, продолжением которого является трубка, соединенная с измерительным прибором .12 давления текучей среды, например пневмоизмерительным прибором, который через блок 13 управления станка связан с гидрораспределителем 14, при этом цилиндр 7 соединен через гидрораспределитель 14 с гидросистемой станка.

Продольный канал 10 центра 5 снабжен соплом 15 (фиг. 1, 2, 3 и 6). СоплО 15 снабжено пазом 16, например диаметральным, расположенным на притупленном конце рабочего конуса 17 перпендикулярно продольному каналу 10. Пневмоизмерительный прибор 12 может быть снабжен шкалой со стрелкой. Обрабатываемое изделие 18, имеющее центровое отверстие 19, устанавливается на рабочий конус 17 центра 5.

При правильной установке изделия 18 рабочий конус 17 соосен с центровым отверстием 19 (фиг. 2), и полость этого отверстия перекрыта рабочим конусом 17 центра 5. Воздух, поступающий через пневмоизмерительный прибор 12, трубку 11 и канал 10 в полость центрового отверстия 19, сохраняет исходное давление, а стрелка прибора показывает отсутствие утечек, что является признаком правильной установки изделия 18. Одновременно пневмоизмерительйый прибор 12 формирует сигнал, который поступает в блок 13 управления станка. По командам блока 13 управления станка осуществляется обработка изделия 18.

При неправильной установке изделия, например при отсутствии в нем центрового отверстия (фиг. 4), притупленный конец рабочего конуса 17 центра 5 упирается в торец изделия 18, при этом происходит утечка воздуха через паз 16. Стрелка пневмоизмерительного прибора 12 показывает наличие утечек воздуха. Одновременно Пневмоизмерительный прибор 12 формирует сигнал, который поступает в блок 13 управления станка.,

В блоке 13 управления станка формируется команда на запрещение обработки изделия 18 и команда на приведение в действие привода перемещения центра 5, при этом переключается гидрораспределитель 14, плунжер 8 перемещается влево, воздействуя на рычаг 9, который отводит пиноль 4 и центр 5 вправо. Изделие 18 падает, например в разгрузочный лоток станка (не показан).

При перекосе изделия 18 (фиг. 5), например при избыточном усилии резания, рабочий конус 17 центра 5 соприкасается с центровым отверстием 19 в отдельных зонах, при этом происходит частичная утечка воздуха из пневмосистемы. Стрелка пневмоизмерительного прибора 12 показывает неправильное базирование изделия 18. По сигналам пневмоизмерительного прибора 12 осуществляется уменьщение скорости подачи инструмента до тех пор,пока упругие силы не приведут изделие в исходное положение.

Технико-экономическая эффективность задней бабки металлорежущего станка заключается в том, что обеспечивается расщирение технологических возможностей в сравнении с известными устройствами, которые при неправильной установке изделий нечувствительны к ориентации изделий, кроме того, устройство обеспечивает экономию электроэнергии, сокращает брак и уменьщает опасность аварийных ситуаций.

Формула изобретения

Задняя бабка металлорежущего станка, включающая привод перемещения центра, имеющего рабочий конус и хвостовик, в которых выполнен продольный канал для подачи текучей среды, отличающаяся тем, что, с целью расщирения технологических возможностей, продольный канал центра со стороны притупленного конца рабочего конуса снабжен соплом, и на этом конце выполнен паз, проходящий через сопло в направлении, перпендикулярном продольному каналу, который через введенный в бабку измерительно-управляющий блок связан с приводом перемещения центра.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 577098, кл. В 23 В 23/02, 1977.

Авторы

Даты

1982-07-23—Публикация

1980-12-24—Подача