(54) ЗАДНЯЯ БАБКА МЕТАЛЛОРЕЖУЩЕГО СТАНКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Задняя бабка металлорежущего станка | 1985 |

|

SU1303272A1 |

| Многорезцовый станок с автоматизацией всего процесса работ | 1938 |

|

SU66613A1 |

| Круглошлифовальный станок | 1988 |

|

SU1546235A1 |

| Задняя бабка токарного станка | 1980 |

|

SU1016079A1 |

| Задняя бабка металлорежущего станка | 1984 |

|

SU1154051A1 |

| Задняя бабка с электроприводом пиноли | 1982 |

|

SU1238892A1 |

| Станок для обработки сферических торцовых поверхностей | 1981 |

|

SU952540A1 |

| Поводковый патрон | 1989 |

|

SU1712070A1 |

| Копировально-шлифовальный станок для обработки профиля лопаток | 1979 |

|

SU897479A1 |

| Токарный самоцентрирующий патрон | 1981 |

|

SU1017438A1 |

1

Изобретение относится к станкостроению и может быть использовано в станках для обработки деталей типа валов, работающих в автоматическом цикле.

Известна задняя бабка металлорежущего станка, содержащая корпус, пиноль с поддерживающим центром, механизм перемещения пиноли и устройство для определения пиноли 1.

Недостатком известной бабки является невозможность автоматизации процесса наладки станка при смене обрабатываемого изделия.

Цель изобретения - расширение технологических возможностей задней бабки.

Поставленйая цель достигается тем, что йа оси устройства для определения положения пиноли установлен введенный в устройство диск с неполным зубчатым венцом и закрепленным на нем конечным выключателем, при этом диск кинематически связан с введенным в устройство приводом поворота-.

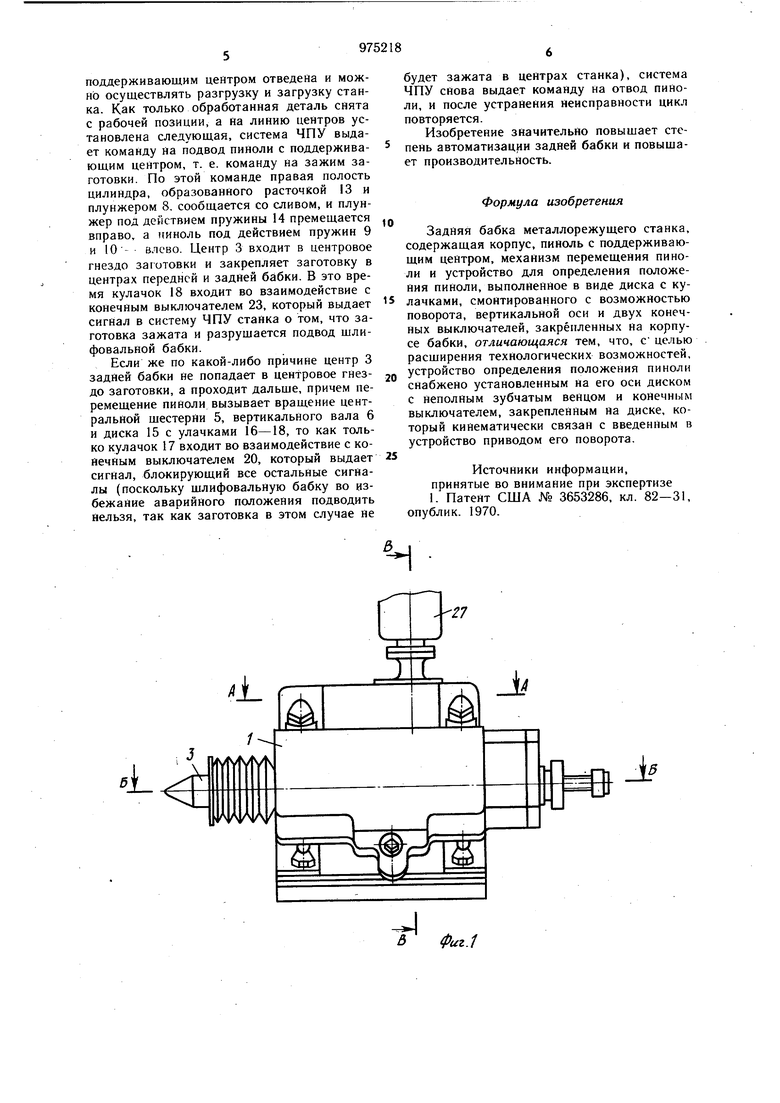

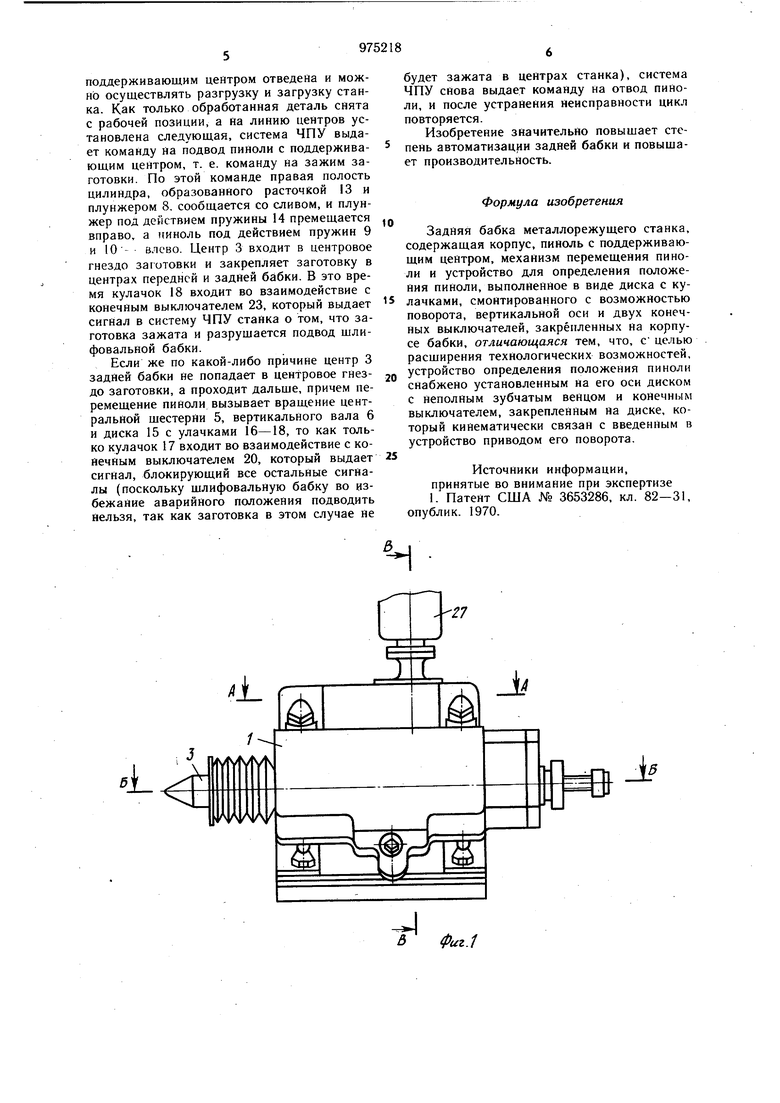

На фиг. 1 показана задняя бабка, общий вид; на фиг. 2,- разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1 (в увеличенном масштабе).

Задняя бабка металлорежущего станка, например круголощлифовального, содержит корпус 1, в расточках которого смонтирована пиноль 2, с поддерживающим центром 3. Механизм перемещения пиноли, включающий рейку 4, выполненную за одно целое с пинолью 2, центральную шестерню 5, смонтированную на вертикальном валу 6 и находящуюся в постоянном зацеплении с рейкой 7, выполненной за одно целое с плунжером 8, размещенным в расточке корпуса 1. Для перемещения пиноли в осевом направлении с целью зажима детали в центрах передней и задней бабок в пиноли 2 выполнена расточка, в которой размещены пружины 9 и 10 сжатия. Одним концом эти пружины опираются на торец расточки пиноли, а вторым - на упорный подшипник 11, установленный на регулировочном винте 12, с помощью которого можно регулировать усилие пружин. Для возврата плунжера 8 в исходное положение, а также для выборки зазора в зацеплении центральной шестерни с рейками пиноли и плунжера последний также снабжен расточкой 13, в которой размещена пружина 14 сжатия, которая, кроме указанных функций, способствует также увеличению усилия зажима детали. Устройство для определения положения пийоли относительно корпуса 1 задней бабки выполнено в виде вертикального вала 6, центральная шестерня которого находится в постояййом зацеплении с рейками пийоли и плунжера. Причем вертикальный вал этого устройства оснащен диском 15 с кулачками 16-18. Кулачки 16 и 17 соответственно взаимодействуют с конечными выключателями 19 и 20, которые определяют крайние положения пиНоли. Крепятся эти выключатели йепосредственно на корпусе задней бабки. Необходимое положение пиноли определяется с помощью этих выключателей и кулачков посредством установки кулачков 16 и 18 в соответствующее положение в Т-образном пазу 21. Эта операция осуществляется вручйую в процессе наладки станка.

С целью повышения степени автоматизации и производительности станка устройство для определения положения пиноли сйабжейо дополнительным диском 22, на котором смонтирован конечный выключатель 23, который, взаимодействуя с кулачком 18, выдает сигнал, что заготовка зажата в центрах, т. е. он определяет промежуточное положение пиноли. Дополнительный диск 22 имеет зубчатый сектор 24, который через шестерню 25 и валик 26, связан с двигателем 27, работой которого управляет система программного управления станком, что позволяет менять положения конечного выключателя 23 в автоматическом цикле, что значительно повышает степень автоматизации задней бабки.

Если эта задняя бабка предназначена для установки на станок с ручным управлением, вращение валика 26 может быть осуществлено с помощью маховика 28, жестко связанного с этим валиком и фиксируемого в Нужном положении с помощью стопорного винта 29 (фиг. 5). При этом, если при переходе с обработки длинных деталей на более короткие, ход пийоли, обеспечивающий йадежный зажим детали превышает допустимый, то при ручном управлении станком заднюю бабку перемещают вручную, по направляющим верхнего стола с помощью подходящего для этой цели механизма (не показан), и фиксируют в нужном положении. Если же бабка установлена на станках, встроеййых в автоматизировайный комплекс, это перемещение может быть осуществлейо одним из подходящих для этой цели известных механизмов (не показан), управление которым осуществляется с помощью системы числового программного управления станком или автоматизированным комплексом.

Задняя бабка работает следующим образом.

Перед обработкой партии, деталей ,производят настройку конечных выключателей. Для этого осуществляют полный подвод пиноли. Затем, перемещая кулачок 17 по Тобразному пазу 21, устанавливают его-так, что он взаимодействует в этом положении с конечным выключателем 23, после чего фиксируют его в этом положении. Потом осуществляют полный отвод пийоли и точно также производят настройку конечного выключателя 19 с кулачком 16. После этого с помощью регулировочного вийта 12 производят регулировку поджимйого усилия пружий 9 и 10, которое обеспечивало бы йадежное крепление детали в цейтрах стайка. Устайавливают заднюю бабку на некотором расстоянии от передйей бабки, зависящем от длины обрабатываемой детали, и фиксируют ее в этом положении. Устанавливают заготовку детали в центрах и зажимают ее. После этого устанавливают кулачок 18 также как и кулачки 16 и 17, т. е. перемещая их по Т-образному пазу в нулевое положение, например так, как показано йа фиг. 2, и с помощью маховичка 28 (если станок с ручным управлением) или с помощью двигателя 27 (если станок работает в автоматическом цикле), вращая валик 26, через шестерню 25 и зубчатый сектор 24 поворачивают дополнительный диск 22 в такое положение, в котором конечный выключатель 23 взаимодействовал бы с кулачком 18 и выдавал в систему управления станком сигнал, разрешающий подвод щлифовальйой бабки. После йастройки койечйого выключателя можно осуществлять обработку этой партии деталей, при этом работать задняя бабка будет в этом случае так же, как известная. Но, если следующая партия деталей отличается от первой по длийе, по команде системы числового программного управления (ЧПУ) задняя бабка перемещается в положение, соответствующее длине этих деталей, а с помощью двигателя 27, также по команде ЧПУ, дополнительный диск 22 поворачивается в Нужную сторону йа требуемый угол и конечный выключатель 23 занимает положение, при котором он снова взаимодействует с кулачком 18 и выдает сигнал в систему ЧПУ, о том, что деталь зажата и можно подводить шлифовальную бабку.

После окончания обработки система ЧПУ выдает команду йа отвод пиноли с поддерживающим центром Б крайнее заднее положение. Для этого под правей торец плунжера 8 подается рабочая жидкость под давлением. Плунжер 8 перемещается (влево по чертежу), сжимая при этом пружину 14 и вращая центральную шестерйю 5 по часовой стрелке. Центральная шестерйя перемещает (вправо но чертежу) линоль 2 с поддерживающим центром 3, сжимая при этом пружины 9 и 10. Вращение центральной щестерни 5 вызывает вращение вертикального вала 6 с диском 5, несущим кулачки 16-18. Как только кулачок 16 начнет взаимодействовать с конечным выключателем 19, он выдает сигнал о том, что пиноль с

поддерживающим центром отведена и можно осуществлять разгрузку и загрузку станка. Как только обработанная деталь снята с рабочей позиции, а На линию центров установлена следующая, система ЧПУ выдает команду на подвод пинолн с поддерживающим центром, т. е. команду на зажим заготовки. По этой команде правая полость цилиндра, образованного расточкой 13 и плунжером 8. сообщается со сливом, и плунжер под действием пружины 14 премещается вправо, а ниноль под действием пружин 9 и 10 - влево. Центр 3 входит в центровое гнездо заготовки и закрепляет заготовку в центрах передней и задней бабки. В это время кулачок 18 входит во взаимодействие с конечным выключателем 23, который выдает сигнал в систему ЧПУ станка о том, что заготовка зажата и разрушается подвод щлифовальной бабки.

Если же по какой-либо причине центр 3 задней бабки не попадает в центровое гнездо заготовки, а проходит дальще, причем перемещение пиноли вызывает вращение центральной щестерни 5, вертикального вала 6 и диска 15 с улачками 16-18, то как только кулачок 17 входит во взаимодействие с конечным выключателем 20, который выдает сигнал, блокирующий все остальные сигналы (поскольку шлифовальную бабку во избежание аварийного положения подводить нельзя, так как заготовка в этом случае не

i

будет зажата в центрах станка), система ЧПУ снова выдает команду на отвод пиноли, и после устранения неисправности цикл повторяется.

Изобретение значительно повыщает степень автоматизации задней бабки и повышает производительность.

Формула изобретения

Задняя бабка металлорежущего станка, содержащая корпус, пиноль с поддерживающим центром, механизм перемещения пиноли и устройство для определения положения пиноли, выполненное в виде диска с кулачками, смонтированного с возможностью поворота, вертикальной оси и двух конечных выключателей, закрепленных на корпусе бабки, отличающаяся тем, что, с целью расширения технологических возможностей,

У ройство определения положения пинолн снабжено установленным на его оси диском с неполным зубчатым венцом и конечным выключателем, закрепленным на диске, который кинематически связан с введенным в устройство приводом его поворота.

Источники информации, принятые во внимание при экспертизе 1. Патент США № 3653286, кл. 82-31, опублик. 1970.

Ч

J

Фиг.1 1 II I W)9m. д 10 If 2 1 I

Авторы

Даты

1982-11-23—Публикация

1981-05-18—Подача