1

Изобретение относится к промышленности строительства и стройматериалов, в частности к оборудовани4 химико-фармацевтической промышленности , и может быть использовано в машинах и устройствах для выпуска лекарственных средств, инъекционных и бактериологических растворов, в частности к машинам для резки капилляров стеклянных ампул. . Известно устройство для резки цилиндрических заготовок стекпоизделий. Устройство содержит роторный транспортер с двумя расположенными по кольцу рядами ячеек, между которыми помещен дисковый нож. При вращении роторного транспортера заготовки проходят зону резания, в которой разрезаются дисковым нохюм на две части С 1.

Недостатком указанного устройства является то, что в процессе разрезания каждой заготовки на две ампулы образуется значительное количество стеклянной пыли, которая неизбежно попадает внутрь ампул, так как разделение, ампул производится непосредственно на ноже.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для резки стеклянных заготовок, преимущественно спаренных ампул, содер10жащее параллельно расположенные вращающиеся синхронно в одном направлении диски с пазами по периферии и последовательно смонтированные приспособление для надреза капилляров заготовок, приспособление для поочередного разделения заготовок на ампулы по линии надреза, приспособление для укладки одиночных ампул.

Приспособление для разделения за20готовок на ампулы в извест ном решении снабжено системой подпружиненных тяг с захватами, связанных с кулачковым механизмом С 2.

Однако в известном устройстве заготовка после поступления в паз дисков вращается вместе с ними и проделывает до выгрузки путь, примерно равный половине окружности дискам За это время выполняется ряд технологических операций по разделению заготовки: нанесение риски, смачивание ее, плавное растях ение заготовки в осевом направлении с помощью подпружиненных тяг. Следовательно, скорость транспортирования заготовок, т.во скорость вращени дисков, ограничена суммарным временем технологических операций по обработке заготовки, в результате чего производительность устройства невысока.

Цель изобретения - упрощение кон струкции и обеспечение качественной резки заготовок путем предотвращения загрязнения ампул стеклянной пылью в процессе резки.

Поставленная цель достигается тем, что в устройстве для резки стеклянных заготовок, преимущественно спаренных ампул, содержащем параллельно расположенные вращающиеся синхронно в одном направлении - транспортирую1цие диски с пазами по периферии и последовательно смонтированные приспособление для надреза капилляров заготовок, приспособление для поочередного разделения заготовок на ампулы по линии надреза, приспособление для укладки одиночных ампул, приспособление для поочередного разделения заготовок на ампулы по линии надреза выполнено в виде синхронно поворотных в противоположных направлениях дисков с пазами, расположенных в плоскости, перпендикулярной плоскости транспортирующих дисков..

После поступления заготовок с параллельно расположенных дисков, вращающихся в одном направлении, на диски, расположенные в одной плос.кости и вращающиеся в противоположных направлениях, на заготовку воздействуют изгибающие усилия, вызывающие разлом заготовок на ампулы.

Следовательно, в предлагаемом устройстве первая операция технологического процесса по обработке заготовок (надрезка) осуществляется на одной паре дисков, а вторая (.разделение) - на другой. При этом каждая

ИЗ упомянутых операций может быть выполнена практически при любой ско-рости вргзщения дисков.

В результате скорость вращения дисков в предлагаемом устройстве может быть значительно выше, чем в известном, так как она ограничивается только обеспечением возможности передачи заготовок с одной пары дисков на другую.

Такое выполнение приспособления для разделения заготовок на ампулы позволяет осуществлять разламывание заготовок путем приложения к ним изгибающего усилия.

Это происходит следующим образом.

После надреза капилляра заготовка своими a H yлaми укладывается в пазы обоих дисков. При повороте дисков в противоположных направлениях заготовка защемляется в их пазах, что приводит к созданию в ней равномерного по длине капилляра напряжения изгиба , вызывающего разлом заготовки в наиболее слабом месте. Так как таким местом, в общем случае, является место надрева, то разлом заготовки происходит по линии надреза независимо от диаметров пулек и капилляра, а также от степени их несоосности. При разломе заготовки указанным образом не образуется стелянная пыль, а кромки отделенного капилляра, примыкающие к линии надреза, как правило, не имеют трещин и сколов.

Таким образом, в предлагаемом устройстве исключается загрязнение ампул стеклянной пылью и снижается до минимума вероятность появления трещин и сколов при разделении ампул, что обеспечивает повышение качества их резки.

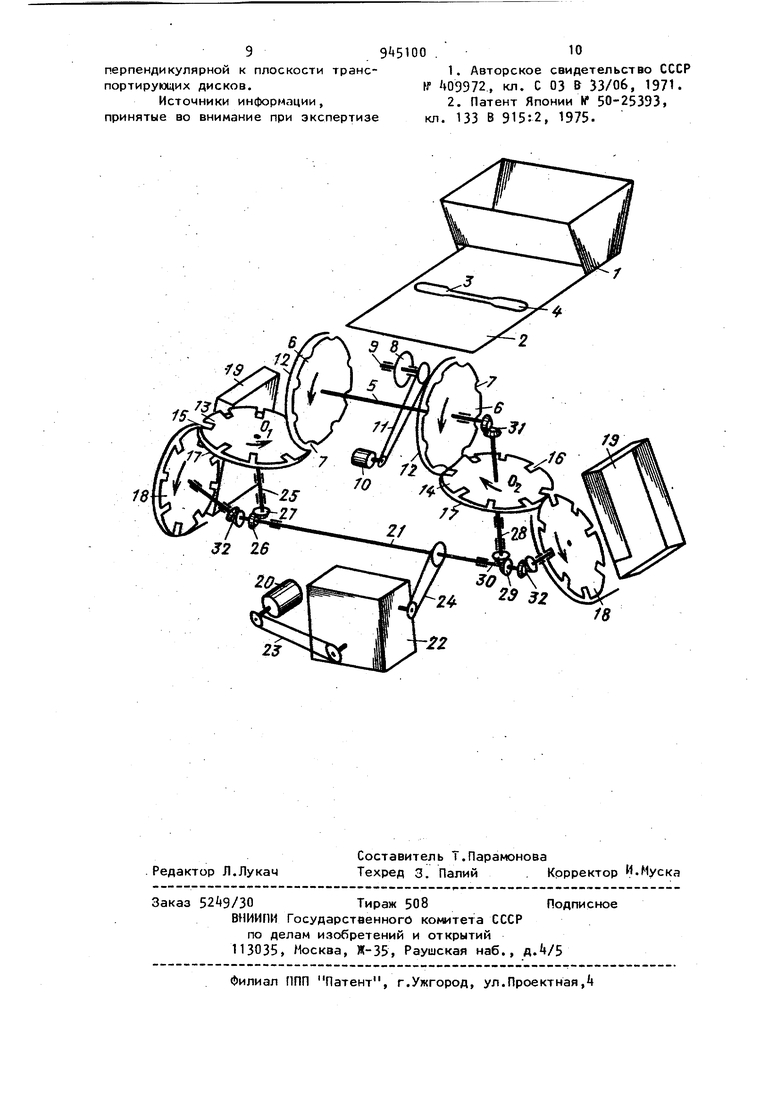

На чертеже изображено предлагаемое устройство.

Устройство содержит последователно смонтированные питатель, приспособление для поочередного надреза капилляров заготовок, приспособление для поочередного разделения :заготовок на ампулы по линии надреза и два приспособления для укладки одиночных ампул в кассеты.

Питатель в частности, содержит бункер 1, в донной част;и которого выполнено отверстие для поочередной ориентированной выдачи заготовок, и 5 расположенный под донным отверстием бункера 1 лоток 2, К краю последнего примыкает приспособление для поочередного надреза капилляров 3 заготовок, каждая из которых представляет собой спаре ные ампулы . Приспособление для надреза капилляров 3 содериит роторный транспортер с горизонтальной осью вращенйя, выполненный в виде установленных на общем валу 5 дисков 6 с пазами 7, и дисковый нох 8, горизонтальная ось 9 вращения которого сое динена с приводом 10, например, посредством цепной передачи 11. Пазы 7 попарно размещены по периферии ДИ.СКОВ 6 с идентичным для обоих дисков угловым смещением, при этом каждая пара пазов 7 находится на прямой, параллельной валу S, расстояние между пазами каидой пары соответствует длине заготовки, а размеры (диаметр и глубина) каждого паза - диаметру утолщенной части (пульки) ампулы k. Каждый диск 6 дугообразным ограждением 12 расстояние от которого до дна naisa 7соответствует диаметру пулек ампул к Приспособление для поочередного разделения заготовок на ампулы по линии надреза капилляров представляет собой пару дисков 13 и 1t, смо тированных под роторным транспортером в одной горизонтальной плоскости симметрично дискам 6. По периферии дисков 13 и Ш выполнены радиал ные пазы 15 и 16 соответственно, им щие вид торцевых пазов, Указанные пазы размещены с идентичным для обоих дисков угловым сме щением, которое выбирается с учетом углового смещения пазов 7 на дисках 6, а также соотношения угловых скоростей дисков 6 и дисков 13 и 1 8показанном на чертеже варианте ис полнения пазы 15 и 16, также как и паз 7, размещены с равным угловым смещением (5. Пазы 15 и 16 имеют, в частности, прямоугольную в поперечном сечении форму. Их ширина соо ветствует диаметру пульки ампулы , а длина - длине пулек. Расстояние между дисками 13 и 1 выбирается таким, чтобы при расположении пары пазов 15 и 16 на отрезке, соединяющем центры 0 и 0 дисков 13 и 1t, в указанной паре пазов смогла бы ра 06 меститься заготовка. Под дисками 13 и 1 на расстоянии, примерно равном радиусу пульки ампулы k, установлены поддоны 17 с отверс,тиями для выпуска одиночных ампул k (выпускные отверстия не показаны. Каждое приспособление для укладки одиночных ампул содержит роторный транспортер, выполненный в виде диска 18, идентичного по конструкции диску 6, и кассеты 19. Диск 18 установлен наклонно под выпускным отверстием соответствующего поддона 17. Для привода дисков всех приспособлений в устройстве установлен электродвигатель 20, соединенный с общим приводным валом 21 посредством редуктора 22 и цепных передач 23 и 2. Вал 21 соединен с вертикальным валом 25, на котором закреплен диск 13, посредством конических зубчатых колес 26 и 27, с вертикальным валом 28, на котором закреплен диск И, посредством конических-зубчатых колес 29 и 30, с дискак 1 6 - посредством зубчатых колес 29 и 30, а также зубчатой передачи 31, с дисками 18 посредством зубчатых передач 321 Передаточные числа всех зубчатых передач выбраны из условия обеспе- чения равенства угловых скоростей всех дисков. Зубчатые колеса 26 и 29 закреплены на противоположных концах вала 21, при этом оба колеса 27 и 30 расположены между колесами 26 и 29. Устройство работает следупдим образом. Установленный на горизонтальной оси 9 дисковый нож 8 приводится во вращение приводом 10 через цепную передачу 11, а приводной вал 21 при включении электродвигателя 20 через цепнуп передачу 23, редуктор 22 и цепную передачу 2.. При этом вращение с равными угловыми скоростями передается через зубчатые передачи 32 дисками 18, которые начинают вращаться в одном и том же направлении, через зубчатые колеса 2б и 27 - валу 25 и диску 13, которые начинают вращаться, например, против часовой стрелки, через зубчатые колеса 29 и 30 валу 28 и диску 1t, которые начинают вращаться по часовой стрелке, т.е. в противоположном относительно диска 13 направлении, через зубчатые колеса 29 и 30 и зубчатую 7 передачу 31 - валу 5 и дискам 6. Так как угловые скорос7и дисков 6, 13, 1 и 18 равны и во всех дисках выполнено равное количество пазов, которые расположены с идентичными угловыми смещениями, при вращении дисков имеет .место синхронный подход пазов 7 роторного транспортера и пазов 15 и 16 к нижним краям соответствующих ограждений 12, а также синхронный подход пазов 15 и 16 и пазом дисков 18 к выпускным отверстиям поддонов 17. Заготовки в виде спаренных свои ми капиллярами 3 ампул k по одной выпускаются из донного отверстия бункера 1, при этом на лотке 2 образуется непрерывный поток заготовок, сориентированный так, что продольная ось каждой заготовки оказывается параллельной валу 5 ро торного транспортера.. Находящаяся у края лотка 2 очередная заготовка попадает в первую свободную пару пазов 7 вращающихся дисков 6. Затем при вращении дисков 6 совместно с заготовкой последняя своими утолщенными частями попадает под ограждения 12, касаясь капилляром 3 режущей кромки ножа 8. В результате этого на капилляре образуется кольцевой надрез. Надре занная заготовка транспортируется дисками 6 к нижнему краю ограждени 12, где она под собственным весом падает в пазы 15 и16 вращающихся в противоположные стороны дисков 1 и 14. После попадания в пазы 15 и 1б каждая утолщенная часть заготов ки при повороте дисков, 13 и Ik за щемляется, в результате чего на за готовку воздействует изгибающее усилие, вызывающее разлом заготовки на ампулы 4 по линии надреза капилляра 3 В дальнейшем ампулы 4 транспортируются дисками 13 и 14 к выпускным отверстиям соответствующих поддонов 17, через которые ампу лы попадают в ячейки дисков 18 и далее - в кассеты 19 Разделение всех последующих заготовок происходит аналогично описанному. Предлагаемое устройство предназначено для использования в машинах для резки капилляров ампул. На предприятиях Харьковского ПХй Здоровье в 1975-1979 гг. эксплуа тировались устройства, конструкция 08 которых аналогична противопоставленному .Сравнительный анализ производительности такого устройства с предлагаемым показывает, что производительность последнего по меньшей мере в 3 раза выше, чем у известного. Для анализа технико-экономических преимуществ предлагаемого решения в качестве базового объекта было принято устройство для укладки ампул в кассеты, разработанное Ждановским филиалом СПКТБ медицинской промышленности. Использование предлагаемого устройства позволяет предотвратить загрязнение ампул, а также повысить качество их резки. Указанные преимущества позволяют упростить технологический процесс подготовки ампул перед их заполнением и снизить процент брака при подготовке ампул. По расчетным данным, годовая экономия от использования предлагаемого устройства составляет 8 тыс.руб. на единице оборудования. Всесоюзному объединению Союзлекг средства требуется около 150 подобных станков. Таким образом, ориентировочная экономия при максимальном объеме использования предлагаемого устройства только в масштабах объединения Союзлексредства составляет около 1,2 млн.руб. Формула изобретения Устройство для резки стеклянных заготовок, преимущественно спаренных ампул, содер чащее параллельно расположенные вращающиеся синхронно в одном направлении транспортирующие диски с пазами по периферии, последовательно смонтированные приспособление для надреза капилляров заготовок, приспособление для поочередного разделения заготовок на ампулы по линии надреза и приспособление для укладки одиночных ампул,о тличающееся тем, что, с целью упрощения конструкции и обеспечения качественной резки заготовок путем предотвращения загрязнения ампул стеклянной пылью в процессе резки, приспособление для поочередного разделения заготовок на ампулы по ли.нии надреза выполнено в виде синхронно поворотных в противоположных направлениях дисков с пазами, расположенных в плоскости.

.10

перпендикулярной к плоскости транс-1. Авторское свидетельство СССР

портируюцих дисков.№ QЭЭ72, кл. С 03 В 33/06, 1971.

Источники информации,2. Патент Японии К 50-25393,

принятые во внимание при экспертизекл. 133 В 915:2, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для резки спаренных стеклянных ампул | 1990 |

|

SU1776645A1 |

| Устройство для резки трубчатых изделий из стекла | 1981 |

|

SU975608A1 |

| Устройство для размерной сортировки цилиндрических изделий | 1985 |

|

SU1299630A1 |

| МАШИНА ДЛЯ ПРОИЗВОДСТВА ПОЛЫХ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1925 |

|

SU6334A1 |

| Устройство для укладки ампул в кассету | 1987 |

|

SU1437299A1 |

| УСТРОЙСТВО ДЛЯ РЕЗАНИЯ И УДАЛЕНИЯ ПОКРЫТИЙ СО СТЕКЛА | 2004 |

|

RU2337888C2 |

| Устройство для изготовления ампул с дозированным количеством вещества | 1977 |

|

SU737373A1 |

| Установка для резки капилляров ампул | 1976 |

|

SU582220A1 |

| Устройство для резки стеклян-НОгО дРОТА | 1979 |

|

SU812774A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ КАПИЛЛЯРОВ АМПУЛ И УКЛАДКИ АМПУЛ В КАССЕТУ | 1971 |

|

SU293383A1 |

Авторы

Даты

1982-07-23—Публикация

1980-09-04—Подача