{S) УСТРОЙСТВО ДЛЯ РУЛОНИРОВАШЯ КОВРА ВОЛОКНИСТОГО МАТЕРИАЛА

.1

Изобретение относится к производству строительных материалов, а именно к устройствам для рулонирования ковра из минеральной ваты и теплоизоляционных изделий с вертикальной слоистостью.

Известно устройство для рулонирования волокнистого ковра, содержащее станину, подающий транспортер и установленный в конце его механизм JQ рулонообразования с завертывающим упором и механизмом подпрессовки ij.

Однако указанное устройство не обеспечивает непрерывности процесса рулонирования и не позволяет получать 15 рулоны правильной цилиндрической формы. Кроме того, процесс рулонирования указанным устройством сопровождается большим пылевыделением.

Наиболее близким к изобретению по 20 технической сущности является устройство для рулонирования минераловатного ковра, содержащее станину, подающий транспортер и установленный

на нем узел рулонообразования с верхним поворотным роликовым сектором 21

Однако известное устройство характеризуется сложным конструктивным .оформлением и большими габаритами. Кроме того, известное устройство не может быть применено для рулонирования волокнистого материала значительной толщины (70-150 мм), например, вертикально-слоистых изделий с верхним слоем покровного материала.

Целью изобретения является расширение технологических возможностей и упрощение конструкции.

Поставленная цель достигается тем, что в устройстве для рулонирования ковра волокнистого материала, содержащем смонтированные на станине подающий транспортер и узел рулонообразования с верхним поворотным роликовым сектором, узел рулонообразования снабжен примыкающей к разгрузочному концу подающего транспортера нижней роликовой рбоймой,

выполненной из неподвижной и шарнирн прикрепленной кней поворотной частей, причем верхний роликовый сектор и поворотная часть нижней обоймы снабжены регулируемыми противовесами и ограничителями поворота, верхний сектор смонтирован на качающихся рычагах, а поворотная часть нижней обоймы выполнена с шарнирно соединенными между собой парами роликов.

При этом верхний роликовый сектор снабжен шарнирно прикрепленным к его концу поворотным звеном с концевым роликом.

Кроме того, узел рулонообразовани снабжен установленными на продолжении нижней роликовой обоймы домоточными роликами и наклонным транспортером для эвакуации рулона.

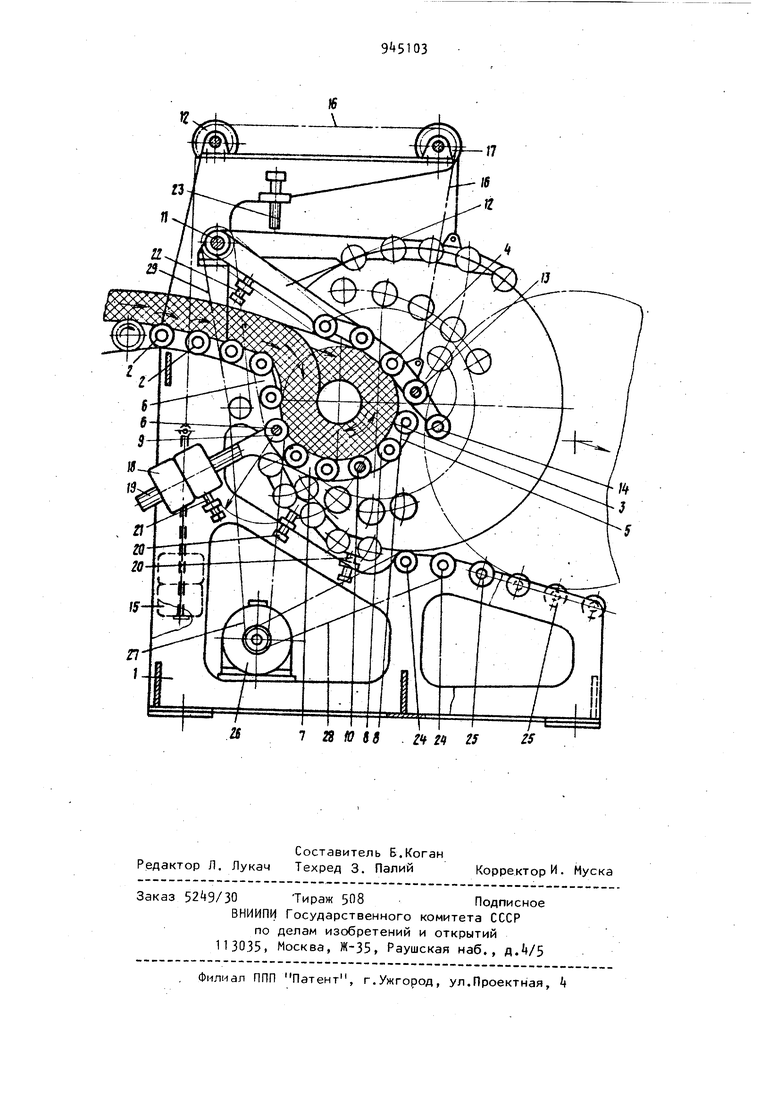

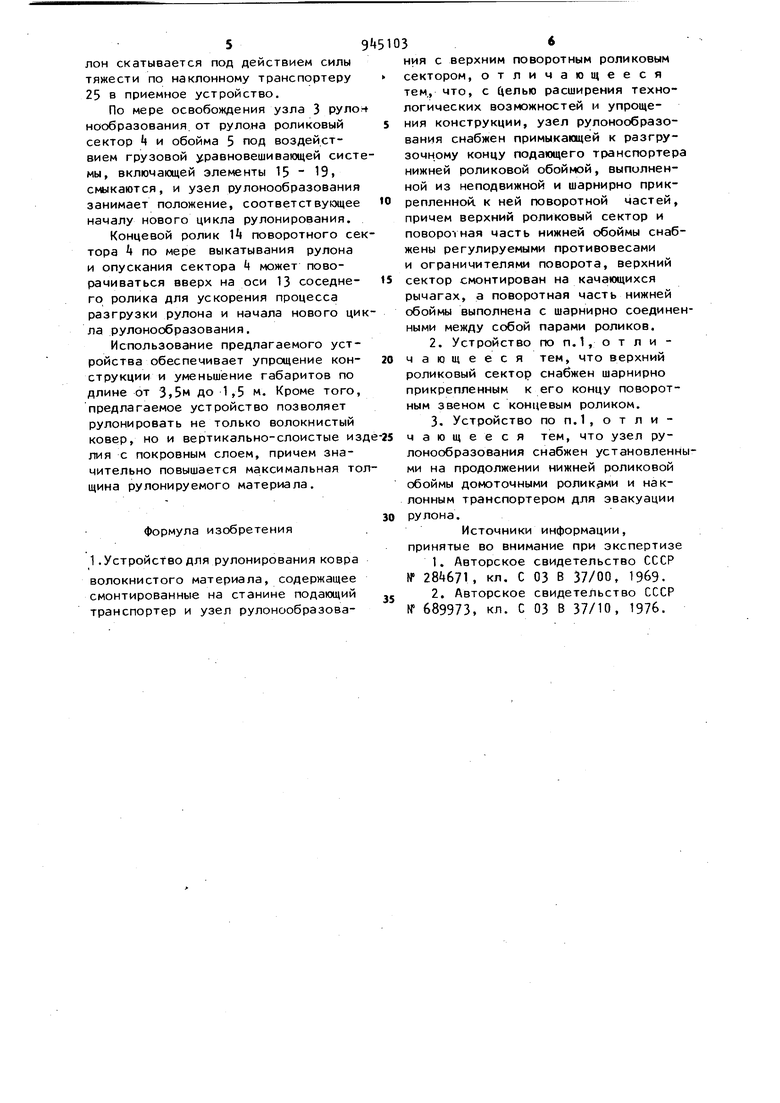

На чертеже схематически изображено предлагаемое устройство, вид.

Устройство содержит смонтированные на станине 1 подающий транспортер 2 и узел 3 рулонообразования с верхним поворотным роликовым сектором , расположенным на выходе транспортера 2. Узел 3 рулонообразования снабжен роликовой обоймой 5, состоящей из двух частей - неподвижной 6, примыкающей снизу к разгрузочному концу подающего транспортера 2, и поворотной 7, содержащей шарнирно соединенные между собой пары роликов 8 на осях 9 и 10.

Поворотная часть 7 закреплена на., оси 9 нижнего ролика неподвижной обоймы 5.

Верхний роликовый сектор 4 установлен на оси 11 на качающихся рычагах 12 и может иметь шарнирно поворотный на оси 13 концевой ролик 1 с ограничителем поворота снизу (не показан).

Верхний сектор и поворотная часть 7 роликовой обоймы 5 снабжены регулируемой уравновешивающей системой, например, в виде противовесов 15, подвешенных на цепях 16 через обводные звездочки 17, и контргрузов 18 на рычагах 19, с регулируемыми ограничителями 20 - 23 поворота в крайних положениях. Нарнирно соединенные пары роЛиков 8 имеют в шарнирах ограничения поворота вверх до радиуса первоначально образуемого сердечника рулона и аналогичную уравновешивающую систему на.цепях.

Для упрощения конструкции верхний поворотный роликовый сектор 4 имеет постоянный радиус, соответствующий размеру окончательного рулона. Узел 3 рулонообразования снабжен домоточными роликами и наклонным транспо; тером 25 для эвакуации готового рулона в виде продолжения поворотной части 7 нижней обоймы 5 в ее раскрытом положении. Узел 3 рулонообразования с поворотным роликовым сектором и домоточными роликами 2 имеет привод в обоих направлениях вращения; привод выполнен независимым от подающего транспортера 2 и осуществляется с помощью мотор-редуктора 2б через цепные передачи 27 - 29,

Устройство работает следующим образом.

Волокнистый материал или вертика1льно-слокстое изделие мерной длины поступает с подающего транспортера 2 в узел 3 рулонообразования, состояЩий из сомкнутых поворотного роликового сектора k и нижней роликокой обоймы 5, и с помощью приводных роликов узла 3 закручивается, образуя сердечник рулона.

При большой жесткости рулонируемого материала, т.е. в том случае, когда рулонированию подвергается волокнистый материал (минераловатный ковер) большой толщины порядка 70-150 мм, или вертикально-слоистое изделие с покровным материалом, расположенным на его верхней стороне, направление вращения роликов узла 3 рулонообразования происходит против часовой стрелки. При толщине минераловатного ковра до 70 мм или при нижнем расположении покровного слоя на вертикально-слоистом изделии, т.е. при меньшей жесткости рулонируемого материала, вращение роликов вокруг их оси происходит по часовой стрелке.

По мере рулонирования под действием возрастающей плотности и диаметра рулона роликовый сектор и роликовая обойма 5 постепенно раскрываются, занимают крайние положения до упора в регулиру.емые ограничители 20 и 23 и освобождают рулон. При этом радиус кривизны обоймы увеличивается за счет изменения положений

5 шарнирно соединенных пар роликов поворотной части 7, в результате чего обойма 5 опускается на уровень домоточных роликов 2. Готовый ру5лон скатывается под действием силы тяжести по наклонному транспортеру 25 в приемное устройство. По мере освобождения узла 3 руло нообразования от руло,на роликовый сектор 4 и обойма 5 под воздействием грузовой уравновешивающей сист мы, включающей элементы 15 19 смыкаются, и узел рулонообразования занимает положение, соответствующее началу нового цикла рулонирования. Концевой ролик И поворотного се тора по мере выкатывания рулона и опускания сектора 4 может поворачиваться вверх на оси 13 соседнего ролика для ускорения процесса разгрузки рулона и начала нового ци ла рулонообразования. Использование предлагаемого устройства обеспечивает упрощение конструкции и уменьшение габаритов по длине от 3,5м до 1,5 м. Кроме того, предлагаемое устройство позволяет рулонировать не только волокнистый ковер, но и вертикально-слоистые из ЛИЯ с покровным слоем, причем значительно повышается максимальная то щина рулонируемого материала. формула изобретения 1 .Устройстводля рулонирования ковра волокнистого материала, содержащее смонтированные на станине подающий транспортер и узел рулонообразова36ния с верхним поворотным роликовым сектором, отличающееся тем,, что, с Целью расширения технологических возможностей и упрощения конструкции, узел рулонообразования снабжен примыкающей к разгрузочному концу подающего транспортера нижней роликовой обоймой, выполненной из неподвижной и шарнирно прикрепленной, к ней поворотной частей, причем верхний роликовый сектор и noBOpoi ная часть нижней обоймы снабжены регулируемыми противовесами и ограничителями поворота, верхний сектор смонтирован на качающихся рычагах, а поворотная часть нижней обоймы выполнена с шарнирно соединенными между собой парами роликов. 2.Устройство по П.1, о т л и чающееся тем, что верхний роликовый сектор снабжен шарнирно прикрепленным к его концу поворотным звеном с концевым роликом. 3.Устройство по П.1, о т л и чающееся тем, что узел рулонообразования снабжен установленными на продолжении нижней роликовой обоймы домоточными роликами и наклонным транспортером для эвакуации рулона. Источники информации, принятые во внимание при экспертизе 1,Авторское свидетельство СССР № , кл. С 03 В 37/00, 19б9. 2,Авторское свидетельство СССР № 689973, кл. С 03 В 37/10, 1976. 7 28 Ю S8 . If Zf 25

Авторы

Даты

1982-07-23—Публикация

1980-12-24—Подача