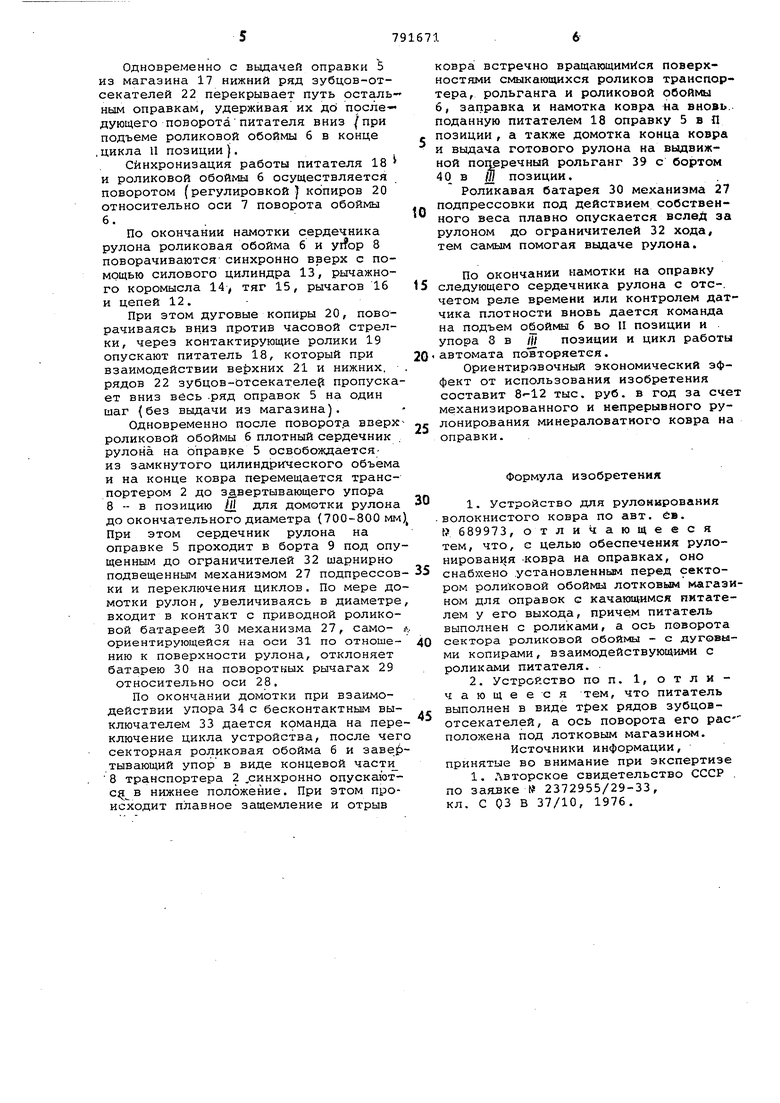

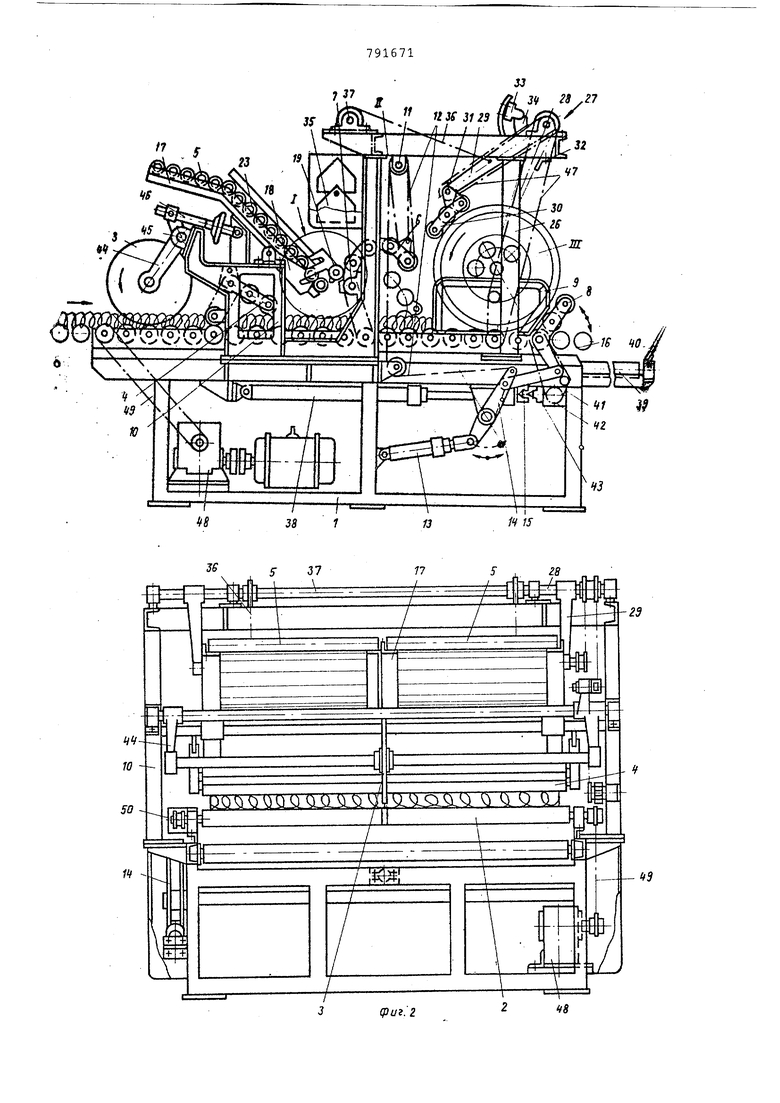

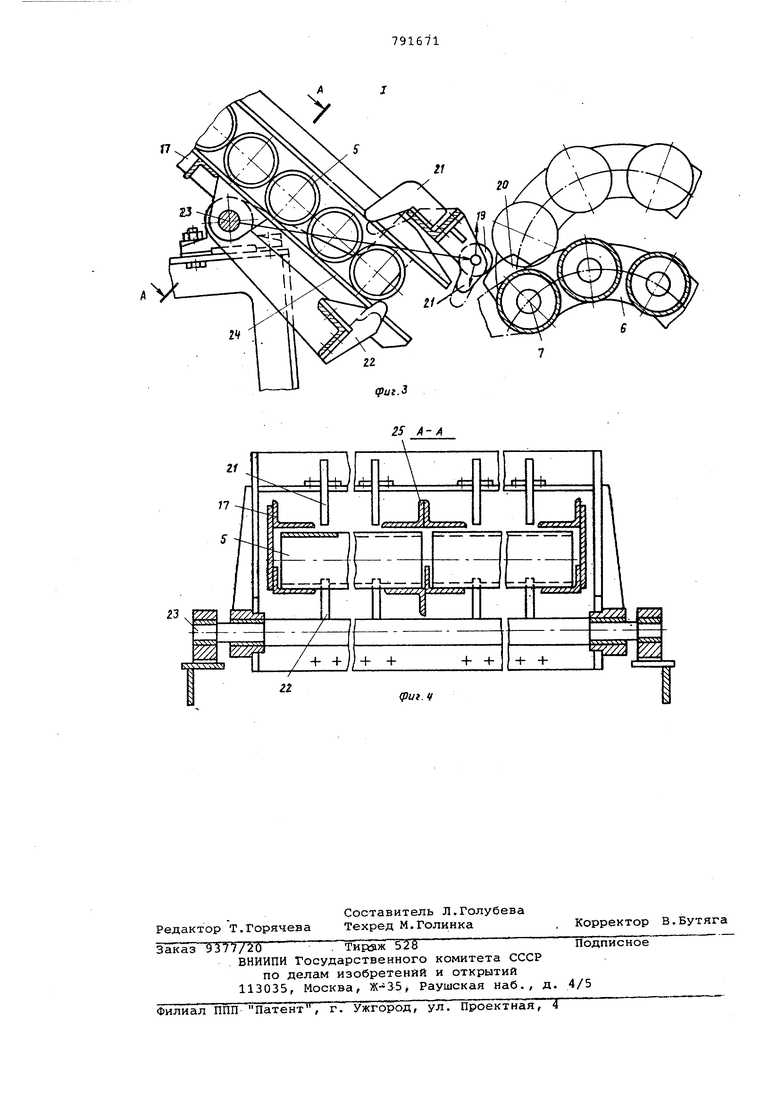

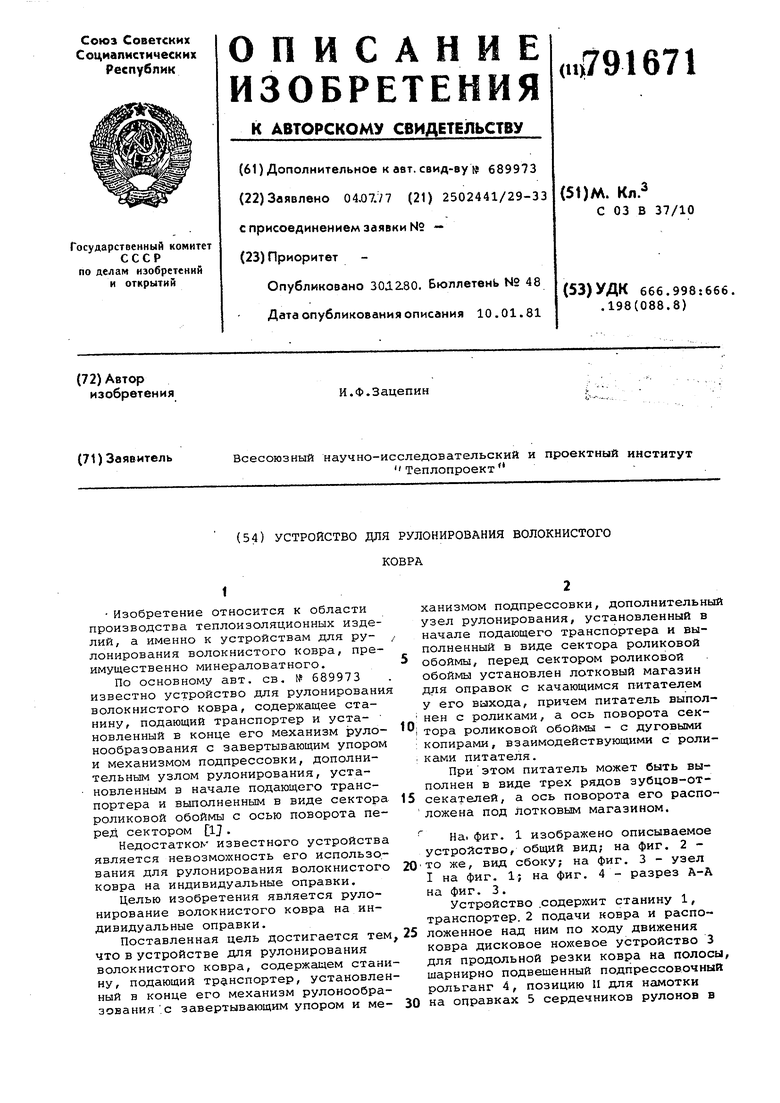

(54) УСТРОЙСТВО ДЛЯ РУЛОНИРОВАНИЯ ВОЛОКНИСТОГО Изобретение относится к области производства теплоизоляционных изделий, а именно к устройствам для рулонирования волокнистого ковра, преимущественно минераловатного. По основному авт. св. № 689973 известно устройство для рулонирования волокнистого ковра, содержащее станину, подающий транспортер и уста- ; новленный в конце его механизм рулонообразования с завертывающим упором и механизмом подпрессовки, дополнительным узлом рулонирования, установленным в начале подающего транспортера и выполненным в виде сектора роликовой обоймы с осью поворота перед сектором 1J . Недостатков известного устройства является невозможность его использования для рулонирования волокнистого ковра на индивидуальные оправки. Целью изобретения является рулонирование волокнистого ковра на индивидуальные оправки. Поставленная цель достигается тем что в устройстве для рулонирования волокнистого ковра, содержащем стани ну, подающий транспортер, установлен ный в конце его механизм рулонообразования.с завертывающим упором и меКОВРАханизмом подпрессовки, дополнительный узел рулонирования, установленный в начале подающего транспортера и выполненный в виде сектора роликовой обоймы, перед сектором роликовой обоймы установлен лотковый магазин для оправок с качающимся питателем у его выхода, причем питатель выполнен с роликами, а ось поворота сектора роликовой обоймы - с дуговыми копирами, взаимодействующими с роликами питателя. При этом питатель может быть выполнен в виде трех рядов зубцов-отсекателей, а ось поворота его расположена под лотковым магазином. На. фиг. 1 изображено описываемое устройство, общий вид; на фиг. 2 ТО же, вид сбоку; на фиг. 3 - узел I на фиг. 1; на фиг. 4 - разрез А-А на фиг. 3. Устройство .содержит станину 1, транспортер.2 подачи ковра и расположенное над ним по ходу движения ковра дисковое нохсевое устройство 3 для продольной резки ковра на полосы, шарнирно подвешенный подпрессовочныи рольганг 4, позицию И для намотки на оправках 5 сердечников рулоиов в виде секторной роликовой обоймы 6 с осью 7 повсэрота перед обоймой 6 и над транспортером 2 подачи ковра щелью под осью 7 для прохода ковра в позицию II. Далее по ходу ковра расположена позиция Q домотки рулона - завертывающий упор 8 в виде поворотной кон цевой части транспортера 2 подачи с бортами 9 по бокам. Стойки 10 по бо кам транспортера 2 служат- для монта жа на них ножевого устройства 3, под прессовочного рольганга 4, секторной роликрвой обоймы 6, отводного вала 11 со звездочками по концам для цепей 12 подъема секторной роликовой эбоймй 6. Подъем и опускание сектор юй роликовой обоймы б в позиции 11 i упора 8 в позиции - 211 осуществлен ::инхронно силовым цилиндром13 через эычажное коромысло 14, тяги 15, рыгаги 16 и с помощью цепей 12. Перед осью 7 поворота обоймы 6 на стойках 10 смонтирован лотковый мага зин 17 с качающимися .питателем 18, взаимодействующим через закреплённые на нем опорные ролики 19 с дополнительно закрепленными на оси 7 поворота сектора роликовой обоймы 6 дуго быми копирами. 20. Качающийся питатель 18 выполнен с тремя рящами зубцов-ртсекателей, из них два ряда 21.сверху и один ряд 22 снизу магазина 17, а ось 23 поворота питателя 18 расположена под рабочей плоскостью 24 лоткового магазина 17.Ось 23 поворота питателя 18 может также служить осью повороту магазина-17 для изменения угла его наклона. Лотковый магазин 17 может быть вы полнен с продольными перегородками 25 для многорядного расположения оправок 5 по ширине магазина. Над позицией Ш домотки на стойках 26 смонтирован механизм 27 подпрессовки и переключения циклов, выполненный в виде шарнирно подвешенно на свободно, отклоняемых вверх поворотных на оси 28 рычагах 29 роликово батареи 30 с дополнительной осью 31 поворота над ней, а под рычагами 29 на стойках 26 установлены ограничители 3-2 ее хода вниз. Над механизмом 27 расположен выключатель 33 для переключения циклов автомата, взаимодействующий с упором 34 на рычаге 29 Механи.зм 27 выполнен с регулируемым противовесом 35, расположенным на люльке, подвешенной на цепях 36 обводного вала.37, Под транспорте ом 2 подачи вдоль его оси смонтирован выдвижной на кат ках с помощью силового Щ1лкнцра поперечный рольганг 39,имеющий откидной борт 40 и кинематически связанный с транспортером.2 с помощью цепной передачи 41, зубчатого редуктора 42 и сцепных кулачковых полумуфт 43. Ножевое устройство 3 выполнено поворотно-подъемным на рычажной системе 44 вокруг оси 45 с помощью винтового устройства 46 (для использования автомата и в качестве промежуточного транспортера в составе поточных технологических линий целевого назначения). Роликовая батарея 30 механизма подпрессовки может быть выполнена приводной от транспортера 2 с помощью системы цепных передач 47. Устройство имеет индивидуальный регулируемый привод 48 через цепные передачи 49 и 50, а также может иметь привод с помощью цепной передачи от камеры волокноосаходения. Устройство работает непрерывно следующим образом. В начале цикла работы секторная роликовая обойма 6 в позиции П опущена над транспортером 2 подачи с зазором между их смежными роликами 15-20 мм, образуя замкнутый цилинд- рический объем со щелью для прохода ковра.при этом завертывающий упор 8 в позиции Ш также опущен. Поступающий на транспортер 2 подачи волокнистый ковер разрезается дисковым ножевым устройством 3 на полосы требуемой ширины, подпрессовывается рольгангом 4, проходит под осью 7 поворота роликовой обоймы 6 в позицию и, где с помощью роликовой обоймы 6 производится операция завертывания конца ковра и намотки его на поочередно и циклично подаваемые из магазина 17 питателем 18 оправки 5 до промежуточного диаметра в виде сердечника рулона. Плотность сердечника при этом регулируется длительностью намотки с помощью настройки реле времени или контролируется датчиком плотности. Подача оправок 5 из магазина 17 на ковер осуществляется качающимся питателем 18, взаимодействующим через опорные ролики 19 с копирами 20 роликовой ОбОЙГШ 6. При повороте обоймы 6 вокруг оси 7 по часовой стрелке копиры 20, поворачиваясь вокруг ЭТОЙ оси вверх, отклоняют контактирующие с ними опорные ролики 19, а через них и питатель . 18 вверх. При этом ряды зубцов-отсекателей 21 питателя 18 поднимаются и освобо эдают путь одной оправке (или нескольким оправкам - при многорядном их расположении), которая скатывается на движущийся ковер и на нем перемещается в закрываемую при этом позицию И до упора об открываемый и одновременно завертываемый конец ковра. Ковер по мере намотки на оправку 5 постепенно центрирует ее в роликовой обойме 6.

Одновременно с выдачей оправки 5 из магазина 17 нижний ряд зубцов-отсекателей 22 перекрывает путь остальным оправкам, удерживая их до прсле- дующего поворотапитателя вниз /при подъеме роликовой обоймы б в конце .цикла 11 позиции).

Синхронизация работы питателя 18 и роликовой обоймы 6 осуществляется поворотом {регулировкой J копиров 20 относительно оси 7 поворота обоймы

6.

По окончании намотки сердечника рулона роликовая обойма б и yifop 8 поворачиваются синхронно вверх с помощью силового цилиндра 13, рычажного коромысла 14, тяг 15, рычагов 16 и цепей 12.

При этом дуговые копиры 20, поворачиваясь вниз против часовой стрелки, через контактирующие ролики 19 опускают питатель 18, который при взаимодействии 21 и нижних, рядов 22 зубцов-отсекателер пропускает вниз весь -ряд оправок 5 на один шаг {без выдачи из магазина).

Одновременно после поворот.а вверх роликовой обоймы б плотный сердечник рулона на оправке 5 освобождаетсяиз замкнутого цилиндрического объема и на конце ковра перемещается транспортером 2 до за.вертывакядего упора 8 -- в позицию //I для домотки рулона до окончательного диаметра (700-800 При этом сердечник рулона на оправке 5 проходит в борта 9 под опущенным до ограничителей 32 шарнирно подвещенным механизмом 27 подпрессовки и переключения циклов. По мере домотки рулон, увеличиваясь в диаметре входит в контакт с приводной роликовой батареей 30 механизма 27, самоориентирующейся на оси 31 по отношению к поверхности рулона, отклоняет батарею 30 на поворотных рычагах 29 относительно оси 28.

По окончании домотки при взаимодействии упора 34 с бесконтактным выключателем 33 дается команда на переключение цикла устройства, после чег секторная роликовая обойма 6 и завертывающий упор в виде концевой части 8 транспортера 2 .синхронно опускают с в нижнее положение. При этом происходит плавное защемление и отрыв

ковра встречно вращающимися поверхностями смыкающихся роликов траиспортера, рольганга и роликовой обоймы б, заправка и намотка ковра на вновь. поданную питателем 18 оправку 5 в П позиции , а также домотка конца ковра и выдача готового рулона на выдвижной попрречный рольганг 39 с бортом 40 в Щ позиции.

Роликавая батарея 30 механизма 27

подпрессовки под действием собственного веса плавно опускается вслеД за рулоном до ограничителей 32 хода, тем самым помогая выдаче рулона.

По окончании намотки на оправку следующего сердечника рулона с отс-. четом реле времени или контролем датчика плотности вновь дается команда на подъем обоймы 6 во И позиции и упора 8 в /f/ позиции и цикл работы автомата повторяется.

Ориентировочный экономический эффект от использования изобретения составит 8-12 тыс. руб. в год за счет механизированного и непрерывного рулонирования минераловатного ковра на оправки.

Формула изобретения

1. Устройство для рулонирования ВОЛОКНИСТОГО ковра по авт. ив. t 689973, отличающееся тем, что, с целью обеспечения рулонирования -ковра на оправках, оно

5 снабжено установленным перед сектором роликовой обоймы лотковым магазином для оправок с качающимся питателем у его выхода, причем питатель выполнен с роликами, а ось поворота

0 сектора роликовой обоймы - с дуговыми копирами, взаимодействующими с роликси 1и питателя.

2. Устройство по п. 1, отличающееся тем, что питатель выполнен в виде трех рядов зубцов5отсекателей, а ось поворота его рас положена под лотковым магазином.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР . по заявке № 2372955/29-33, кл. С 03 В 37/10, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для рулонирования ковра волокнистого материала | 1980 |

|

SU945103A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ВОЛОКНИСТЬ!Х ТРУБ | 1971 |

|

SU294742A1 |

| УСТРОЙСТВО для рулонировАния волокнистогоКОВРА | 1970 |

|

SU271361A1 |

| Установка для производства теплоизоляционного шнура | 1978 |

|

SU927787A1 |

| Установка для производства полых волокнистых цилиндров | 1976 |

|

SU710808A1 |

| Устройство для изготовления теплоизоляционных труб из полосы волокнистого материала | 1983 |

|

SU1127773A1 |

| МАШИНА ДЛЯ РУЛОНИРОВАНИЯ ГИБКОГО КОВРА, | 1968 |

|

SU207105A1 |

| Устройство для вырезки ковра из рулона волокнистого материала | 1975 |

|

SU551272A1 |

| РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ МНОГОПЕРЕХОДНОЙ ШТАМПОВКИ | 1993 |

|

RU2082527C1 |

| Устройство для групповой намотки секций рулонных конденсаторов | 1981 |

|

SU951437A1 |

Авторы

Даты

1980-12-30—Публикация

1977-07-04—Подача