изобретение относится к области производ ства строительных материалов, а именно к уст ройствам для производства полых волокнистых цилиндров, преимущественно из минеральной ваты, применяемых в качестве тепловой юоляции трубопроводов. Известна установка для производства полых волокнистых цилиндров, содержащая консольно установленную полую перфорированную ска ку, узел продувки теплоносителем, сетчатый транспортер для подачи и навивки волокнистого ковра с приводом и натяжным устройством механизм обхвата скалки и сталкиватель готовых цилиндров 1. Наиболее близкой по технической сущности к изобретению является установка для производства полых волокнистых цилиндров, преимущественно из минеральной ваты, содержащая механизм отрезки ковра и узел навивки и тепловой обработки, имеющий сетчатый транспортер подачи волокнистого ковра, консольно установленную поворотную перфорированную скалку, приспособление для тепловой обработки, преимущественно в виде патрубка для прдачи теплоносителя, механизм навшзки с сетчатым транспортером, люнет для скалки и сталкиватель с упорным диском В этих установках в качестве |)абочего органа для навивки ковра применен сетчатый транспортер. Недостатком известных установок является выпуск некалиброванных изделий, так как сетка транспортера не устраняет неровности наматываемого на скалку волокнистого ковра, а копирует их. Движущаяся колодная сетка охлаждает поверхность изделия и тем самым увеличивает время тепловой обработки. Кроме того, эти установки не могут быть применены для многопозиционного производства, так как имеют и могут иметь только одну совмещенную рабочую позицию навивки и тепловой обработки. Целью изобретения является повышение производетельности и обеспечение одновременного производства калиброванных цилиндров различных размеров без перогаладки установки.

Поставленная цель достигается тем, что ус ановка снабжена последовательно уста товленными дополнигельными узлами навивки и тепловой обработки, причем механизм навивки каждого узла, выполнен в виде цилиндрической кассеты из верхней и нижней приводных роликовых обойм, поворотных относительно гори(зонтальных осей, которые расположены параллельно друг другу перед входом в кассету, скалка смонтирована соосно с кассетой, а

упорный диск сталкивателя размещен в полости последней.

Для интенсификации процесса тепловой обработки, кассета может быть выполнена с расположенными со стороны консольного конца скалки торцовым уплотнительным элементом в виде диафрагмы из двух полуколецДпя обеспечения соосности скалки и кассеты люнет может быть выполнен в виде роликов, оси которых закреплены на полукольцах диафрагмы.

Для обеспечения синхронности поворота роликовых обойм, последние могут быть кинематически связаны между собой посредством рычажного механизма с контактными роликами и гибким органом.

Для обеспечения продольной разрезки цилиндра при сталкивании, скалка может быть выполнена с закрепленным на консольном конце ее направляющей гильзой и вмонтированным в последнюю клиновым ножом.

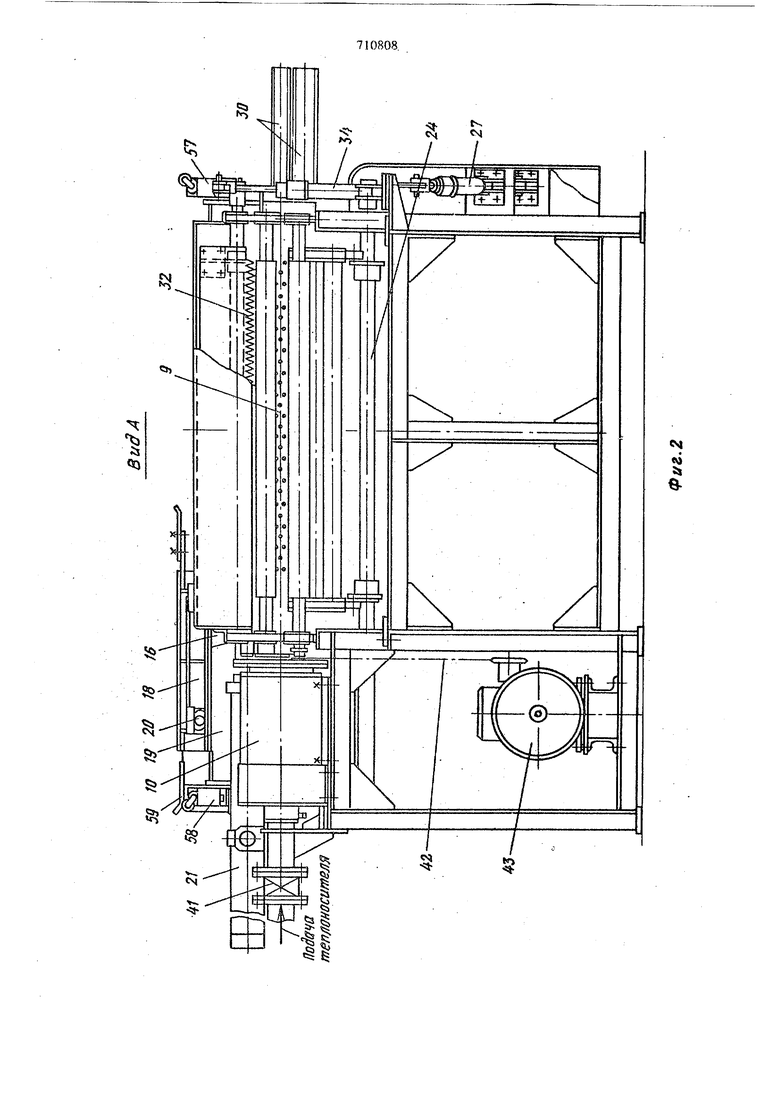

На фиг. 1 изображена описываемая установка, общий вид; на фиг. 2 - то же, вид по стрелке А на фиг. 1; на фиг. 3 - то же, разрез Б-Б на фиг. 1; на фиг. 4 - то же, разрез В-В на фиг. 1,

Установка содерясит ряд последовательно расположенных на станине 1 по ходу движения ковра 2 однотипных узлов навивки и тепловой обработки I, 11 и т.д., соединенных рольгангами 3. Каждый узел I, II и т.д. содержит механизм навивки, который выполнен в ввде цилиндрической роликовой кассеты 4, образованной из двух поворотных раскрывающихся относительно горизонтальных осей 5 и 6 верхней 7 и нижней 8 приводных роликовых обой охватывающих центрально расположенную в кассете 4 приводную полую перфорированную скалку 9 соответствующего диаметра, установленную консольно в подшипниковом узле аращения 10. Оси 5 и 6 поворота обойм 7 и 8 размешены параллельно друг другу перед входом в кассету 4 с зазором между ними для прохода ковра 2, причем каждая нижняя обойма 8 служит попеременно как для изготовления изделия, так и для передачи ковра в послелуюнше узлы.

Для интенсификации процесса тепловой обработки цилиндров (сушка и полимеризация)

в кассете 4 дополнительно предусмотрены торцовые уплотнигельные элементы: со стороны консольного конца скалки - в вкд« разрезной диафрагмы 11 из двух полуколец 12 и 3, закрепленных на торцовых концах роликовых обойм 7 и 8; а со стороны подачи теплоносителя - в виде упорного диска J4, смонтированного внутри кассеты 4 на рычаге 15 сталкивателя 16 в подшипниковом узле 17.

Сталкиватель 16 выполнен в виде каретки 18, передвигающейся по направляющей балке 19 на катках 20 с помощью силового цилиндра 2L

Консольный конец скалки 9 снабжен центрирующим люнетом в виде роликов 22, оси которых закреплены на полукольцах 12 и 13 диафрагмы 11.

Верхняя и нижняя роликовые обоймы 7 и 8 кассеты 4 кинематически связаны между собой посредством рычажного механизма раскрытия 23, расположенного под нижней обоймой 8 и выполненного в виде поворотной на валу 24 рычажной вилки 25 с роликами 26 на. концах, взаимодействующими с контактными поверхностями обоймы 8. Поворот вилки 25 осуществляется силовым цилиндром 27, причем рычажный механизм 23 соединен с плечом 28 верхней роликовой обоймы 6 гибким органом 29, например цепью. Для совмещения при сталкивании операций приема и продольной разрезки изделия по одной толщине и надрезки изнутри по другой, на консольном конце скапкк 9 соосно закреплена в виде продолжения дойолнительная съемная направляющая оправка 30 с вмонтированным в нее клиновым плоским ножом 31.

Для отрыва ковра по окончании процесса навивки в узле I перед ней смонтирован поворотный на рычажной вилке 32 дуговой зубчатый нож 33, управляемый силовым цилиндром 34.

Узел вращения 10 каждой скалки выполнен в виде пустотелого вала 35 с фланцем 36 для крепления скалки, вращающегося в корпусе 37 на двух щарикоподщипниках 38.

Для охлаждения узла вращения внутрь пустотелого вала 35 с воздушным радиальным зазоро-м введен неподвижный пустотелый водоохлаждаемый патрубок 39 для подачи теплоносителя со штуцерами 40 подачи и слива охлаждающей воды.

На входе в патрубки 39 во всех узлах установлены клапаны 4 подачи теплоносителя под давлением, управляемые, например, электрческими исполнительными механизмами. Привод роликовых обойм 7 и 8 кассеты 4 в каждом узле осуществлен синхронно с помощью системы цепных 11ере.вдч от ролызнгов 3, узлов I и; II и т.д.. привочи «мх я пвижсние с помощью цепи 42 от общего регулируемого привода 43. При этом цепь 42 обвод ггся вокруг натяжных и обводных звездочек 44. Для осуществления вращения роликов обой мы 8 на оси поворота 6, выполненной в виде крайнего ролика рольганга 3, закреплена звездочка 45, а на оси поворота 5 обоймы 7 предусмотрен промежуточный (паразитный) блок звездочек 46, воспринимающий вращение от звездочки 45 через цепь 47 и передающий вращательное движение через звездочку 48 крайнему ролику 49 обоймы 7. С ролика 49 движение остальным роликам обоймы 7 передается с противоположной стороны с помощь цепных передач 50 на сдвоенные звездочки 51 в щахматном порядке. Вращение роликов обо мы 8 осуществляется аналогичным образом с помощью подобных цепных передач 52, расположенных на противоположной стороне обой мы. Для повьпиения надежности отрыва ковров дополнительно установлены тянущие ролики 53 с зубчатой передачей 54 от рольганга 3 и цепной передачей 55 для вращения скалок 9 синхронно внутренней поверхности изделия. Каждая скалка 9 установлена в подщипниках 38 узла вращения 10 и имеет привод чере цепную передачу 55 и зубчатую передачу 54 от ролика рольганга 3. Поворот роликовых обойм 7 и 8 кинематически не связан с вращением узла 10 при непрерывном вращении роликов обойм 7, 8 и скалки 9 в узле 10. Команда на рабочий ход сталкивателя 16 подается от конечного выключателя 56, срабатывающего при нажиме рычажным механизмом 23 в нижнем положении, а возврат сталкивателя в исходное положение производится по команде конечного выключателя 57. Для сигна лизации готовности рабочей позиции к новому циклу и подачи команды на впереди стоящее устройство подачи ковра установлен конечный выключатель 58, срабатывающий при нажиме упором 59 сталкивателя 16. Для отключения скалок 9 соответствующих однотипных узлов на цепных передачах (например, на оси ролика 53) установлены муфты сцепления (не показаны). Установка работает следующим образом. В исходном положении гфи поступлении ков ра 2 на рольганг 3 установки роликовая кассе та в последней позиции закрыта, т.е. ее роликовые обоймы 7 и 8 сомкнуты, а все предыдущие кассеты открыты, причем их нижние роликовые обоймы 8 замыкают с секциями рольганга 3 транспортный путь для передачи ковра в последнюю позицию. В период работы все рабочие органы вращаются непрерывно (секции рольганга 3, роликовые обоймы 7 и S, скалки 9). Волокнистый, например минераловатный, ковер 2,. пропитанный связующим раствором, транспортируется рольгангом 3 в кассету 4 последнего однотипного узла через раскрытые предьщущие и с помощью приводных роликовых обойм 7 и 8 и приводной скалки 9 одним витком заполняет свободный внутренний объем кассеты 4 вокруг скалки 9, ограниченный с торцов уплотнительными элементамидиафрагмой 11 и диском 14. Ковер 2, толщиной приблизительно равной толщине готового изделия, наматывается в несколько слоев в зависимости от требуемой плотности изделий, постепенно уплотняясь и отжимая к поверхности скалки наружными слоями ранее намотанные внутренние слои. При этом происходит диффузия волокон пограничных слоев и более равномерное перераспределение волокнистой массы в замкнутом цилиндрическом пространстве в случае неравномерности ковра по толщине. В конце процесса навивки по команде реле времени или датчика плотности верхняя 7 и нижняя 8 роликовые обоймы в Лредыдущей позиции с помощью рычажного механизма 23 смыкаются, постепенно 3ameN. проходяишй через кассету ковер и плавно разрывают его за счет проти.вололожного вращения поверхностей смежных роликов обойм 7 и 8 в зоне контакта с ковром. При этом оторванный конец ковра доматывается в последнем однотипном узле, а начальный край его наматывается вокруг скалки 9 в предыдущем однотипном узле. Процессы отрыва ковра и навивки его на скалки в остальных позициях осуществляются аналогично. По окончании навивки ковра в последнем узле, открывается клапан 31 подачи теплоносителя внутрь скалки 9 и осуществляется продувка навитого цилиндра изнутри через отверстия перфорации скалки. При этом происходит сушка (удаление влаги) и полимеризация связующего (водный раствор { енолоспиртов И т.п.) минераловатного шштщра в строго ограниченном роликами кассеты 4 цилиндрическом объеме. Кассета 4 служит также в качестве защитного кожуха при продувке. Во время тепловой обработки производится алибровка цилиндра в размер путем обкатки агретыми при продувке роликами кассеты дополнительная контактная сушка). В процессе уплотнения слоен при навивке шиндра происходит отжим спязуюнюго к оверхности скалки и к периферии на образующую поверхность цилишдра, а во время продувки связующее от по зерхности скалки вновь отжимается к («ериферии. Затем sipw калибровке горячими роликами происходщ--образование упрочненной корки на поверхности изделия за счет полимеризации отжатой связки.

По мере око1гчания навивки в остальных однотипных узлах гфоцесс тегоювой обработки осуществляется поочередно анзлог5иным способом.

Время тепловой обработки в позициях контролируется реле времени и варьируется в зависимости от диаметра и толщины. стенки цилиндра ( 1 мин).

Целесообразно производить болылие типоразмеры изделий в последних однотипных узлах с постепенным уменьшением типоразмеров в предьщущих таким образом, чтобы наиболее быстро разгружались первые узлы, так как к этому времени последующие узлы навивки и тепловой обработки уже освободятся и будут готовы к новому циклу. Выгрузка изделий в каждом узле осуществляется по команде реле времени по окончании тепловой обработки. При зтом клапан 41 подачи теплоносителя закрывается, а кассета 4 раскрывается с помощью рычажного мехахшзма раскрытия 23, после чего сталкиватель 16 с помощью силового цилиндра 21 соверщает рабочий ход и сталкивает упорным диском 14 готовое изделие со скалки во время ее вращения на соосио закрепленную на ней в виде продолжения оправку 30 с клиновым ножом 31, которым при сталкивании изделие разрезается по одной толщине и надрезается изнутри по другой (для удобства монтажа). При срабатывании конечного выключателя 57 сталкиватель 16 возвращается в исходное положение, в котором от упора 59 сталкивателя срабатывает конечный выключатель 58, дающий сигнал готовности рабочей позиции к новому циклу, а после готовности всех позиций - команду на привод впереди стоящего устройства подачи ковра. Затем цикл работы вновь,повторяется, начиная с последнего однотипного узла навивки и тепловой обработки.

Конструкция установки позволяет выпускать лиц.1ь требуемые типоразмеры, т.е. начинать цикл с любого однотипного узла навивки и тепловой обработки в обратную сторону от направления движения ковра, минуя по выбору некоторые позиции (через раскрытые ролико-. вые кассеты).

При этом роликовые обоймы раскрытых кассет служат в качестве транспортирующих органов.

Суммарный экономический эффект от ис- . пользования ггредложенного способа и устройства ориентировочно составет 600,0 тыс.руб. при внедрении 20 установок по два однотипных узла нетивки и теилоэой обработки п каждой.

/Формула изобретения.

1. УстганоЕ са для: 1роизводства полых волокнистых- 1щг}ивдров, 1феи1«ущес1венно из минеральной ваты, содержащая механизм отрезки ковра, узел навивки и тепловой обработки, имеющий трзлспортер подачи волокнистого

ковра, консолыю установленную поворотную перфорированную скалку, приспособленке для тепловой обработки, преимущественно в ввде патрубка для подачи теплоносителя, механизм навивки, люнет для скалки и сталкиватель с

упорным диском, отличающаяся тем, что, с целью повыщения производительности и обеспечения одновременного производства калиброванных цилиндров различных размеров без переналадки установки, последняя снабжена последовательно установленными дополнительными узлами навивки и тепловой обработки, причем механизм навивки каждого узла выполнен в виде цилшщрической кассеты из верхней и нижней приводных роликовых

обойм, поворотных относительно горизонтальных осей, которые расположены параллельно друг другу перед входом в кассету, скалка смонтирована соосно с кассетой, а упорный диск сталкивателя размещен в полости последней.

2.Установка по п. 1, отличающаяся тем, что, с целью интенсификации процесса тепловой обработки, кассета выполнена с расположенным со стороны консольного конца скалки торцовым угшотнительным элементом в виде диафрагмы из двух полуколец.

3.Установка по пп, 1 и 2, отличаю щ а я с я тем, что, с целью обеспечения соосности скалки и кассеты, люнет выполнен

в виде роликов, оси которых закреплены на полукольцах диафрагмы.

4.Установка по п. 1, отличающаяся тем, что, с целью обеспечения синхронности поворота роликовых обойм, последние кинематически связаны между собой посредством рычажного механизма с контактными роликами и гибким органом.

5.Установка по п. 1, отличающаяся тем, что, с целью обеспечения продольной разрезки цилиндра при сталкивании, скалка выполнена с закрепленной на консольном конце ее направляющей гильзой и вмонтированным в последнюю клиновым ножом. Источники информации,

принятые во внимание при экспертизе

1.Патент Франщш № 2025522, кл. В 32 В 1/00, опублик. 1969.

2.Авторское свидетельство СССР № 543523, кл. В 28 В 21/48, 1975 (прототип)

«О

;:5 0

С

«О s

Ч) «

«vi :s

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для производства полых волокнистых цилиндров | 1977 |

|

SU656858A1 |

| Установка для производства волокнистых цилиндров | 1975 |

|

SU543523A1 |

| Устройство для изготовления теплоизоляционных труб из полосы волокнистого материала | 1983 |

|

SU1127773A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ВОЛОКНИСТЬ!Х ТРУБ | 1971 |

|

SU294742A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1965 |

|

SU172166A1 |

| Установка для производства теплоизоляционного шнура | 1978 |

|

SU927787A1 |

| Устройство для рулонирования волокнистого ковра | 1977 |

|

SU791671A2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА | 1967 |

|

SU197934A1 |

| Способ получения металлического порошка методом центробежного распыления, устройство для осуществления способа | 2016 |

|

RU2645169C2 |

| Способ изготовления скорлуп и устройство для его осуществления | 1983 |

|

SU1198029A1 |

Авторы

Даты

1980-01-25—Публикация

1976-07-22—Подача