(54) УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для гофрирования ковра минеральной ваты | 1980 |

|

SU903362A1 |

| СПОСОБ ПРОИЗВОДСТВА МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2352457C1 |

| Установка для изготовления многослойного волокнистого ковра | 1986 |

|

SU1380959A1 |

| СПОСОБ ПРОИЗВОДСТВА МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ С КОМБИНИРОВАННОЙ СТРУКТУРОЙ | 2008 |

|

RU2356729C1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ МАТЕРИАЛОВ | 2002 |

|

RU2237577C2 |

| Устройство для изготовления теплоизоляционных труб из полосы волокнистого материала | 1983 |

|

SU1127773A1 |

| Установка для многослойной укладки волокнистого ковра | 1981 |

|

SU990747A1 |

| Устройство для изготовления гофрированных волокнистых изделий | 1980 |

|

SU937430A1 |

| Механизм гофрирования | 1990 |

|

SU1837019A1 |

| Способ изготовления многослойных волокнистых плит и устройство для его осуществления | 1982 |

|

SU1098927A1 |

Изобретение может быть использовано в промышленности строительных материалов для изготовления минераловатных теплоизоляционных изделий с вертикальной плоскостью.

Известно устройство для формования трехслойного минераловатного ковра, содержащее установленный в камере осаждения приемно-формующий конвейер и приспособление для гофрирования слоя ковра, выполненное . в виде рифленных роликов 1.

Недостатками такого устройства являются незначительная толщина гофрируемого слоя и неравномерность изделия по толщине.

Наиболее близкой к предлагаемой является установка, содержащая приспособления для подачи минераловатного ковра и механизм гофрирования, выполненный с установленными друг над другом ленточными транспортерами, нижний из которых установлен с возможностью качания в вертикальной плоскости 2 . Недостатки данной установки заключаются в конструктивной сложности механизма гофрирования, а также в недостаточной плотности гофр, что снижает качество изделий.

Цель изобретения - упрощение конструкции установки и повышение качества изделий.

Указанная цель достигается тем, что в установке, содержащей приспособления для подачи минераловатного ковра и механизм гофрирования, выполненный с установленными друг над другом ленточными транспортера0ми, механизм гофрирования снабжен закрепленными -на ленте транспортеров шарнирНБМИ упорами и смонтированной в приемной части каждого транспортера парой двуплечих рычагов, рабочие

5 концы которых соединены .расположенным поперек транспортера роликом.

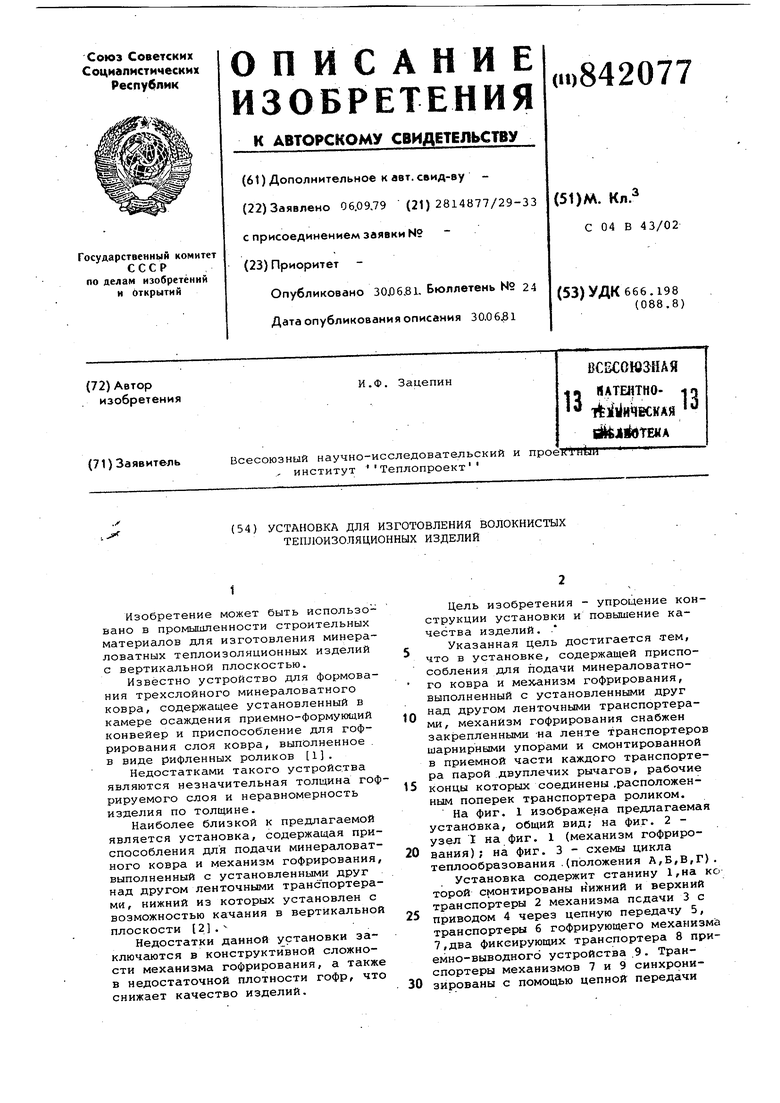

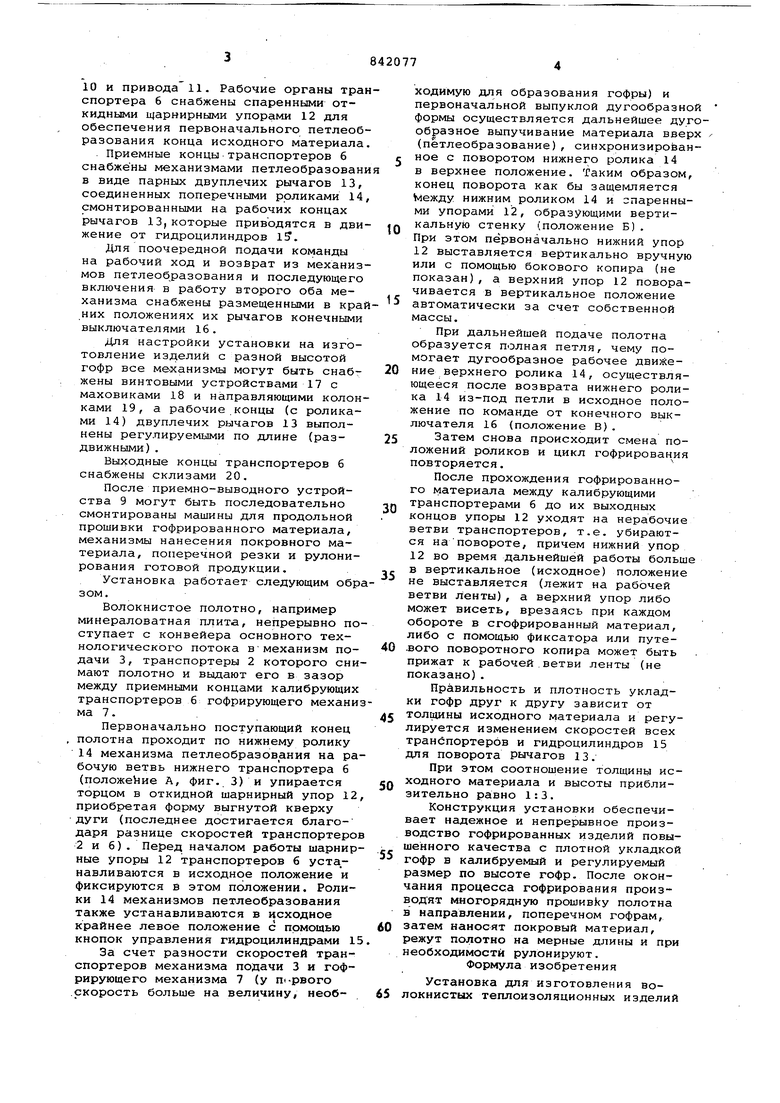

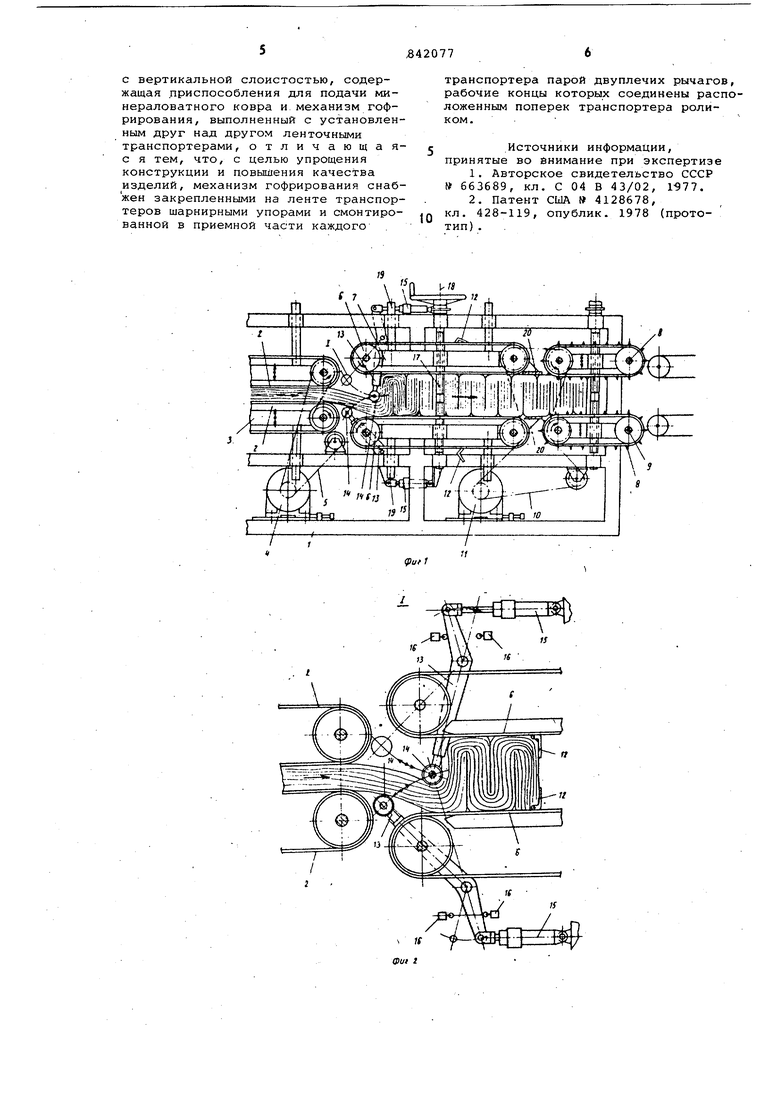

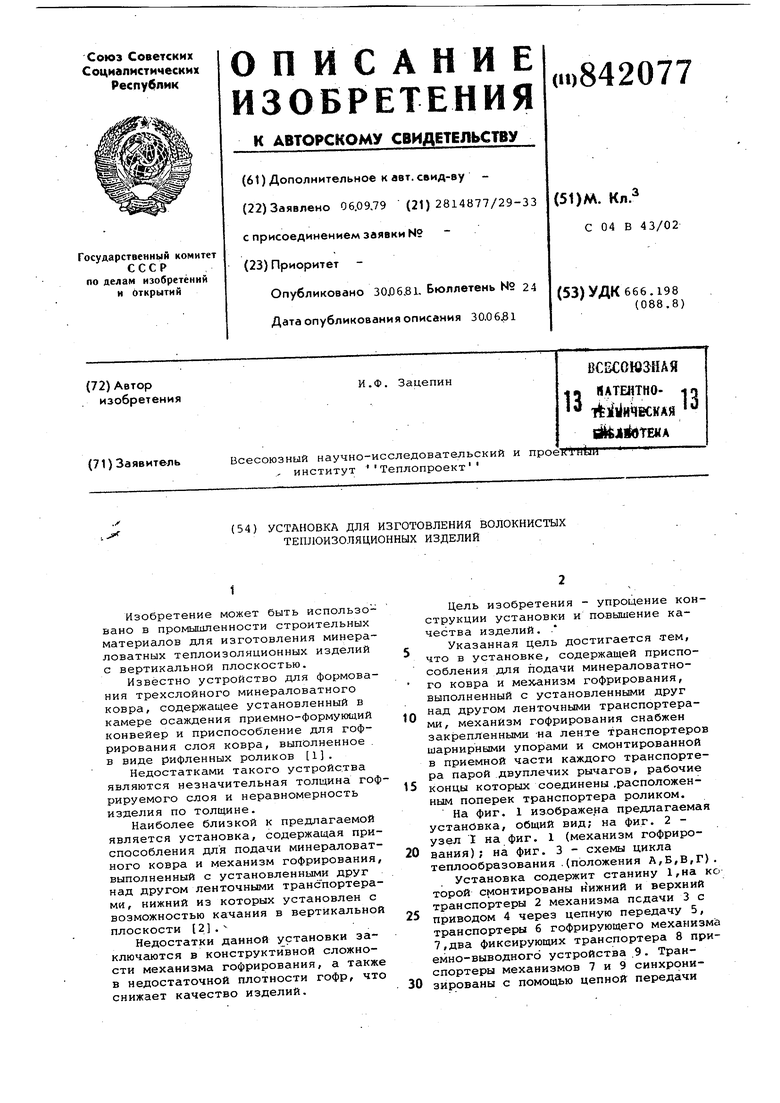

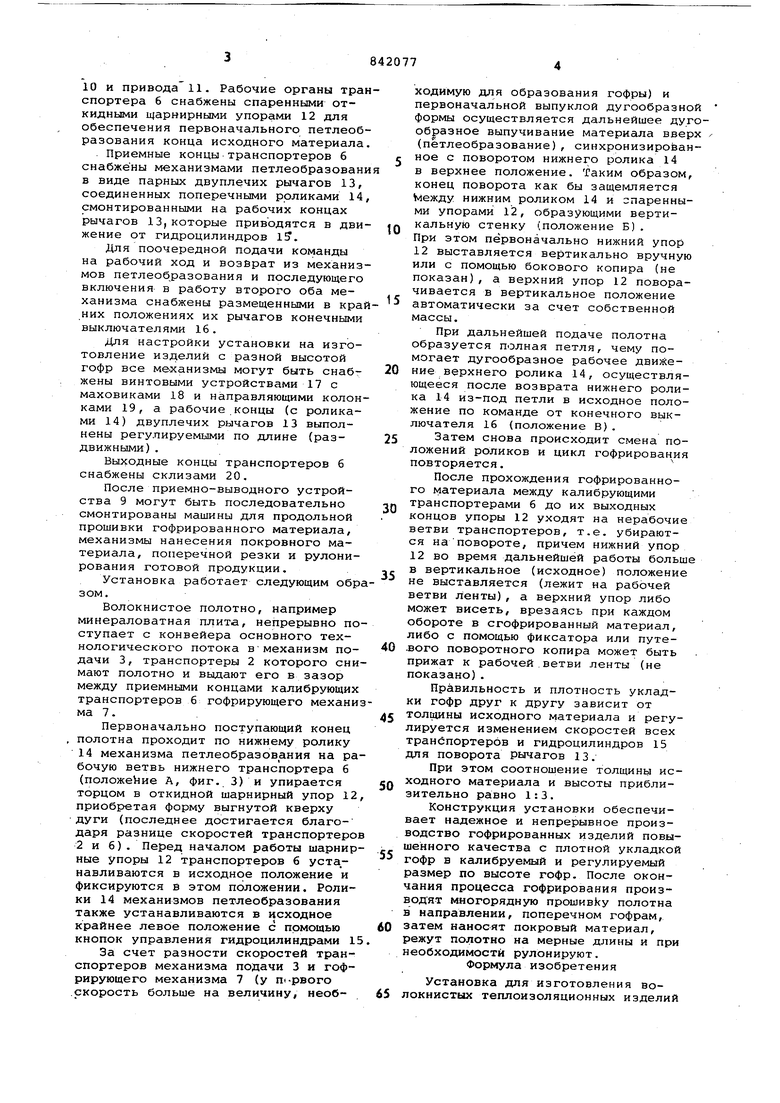

На фиг. 1 изображена предлагаемая установка, общий вид; на фиг. 2 узел 1 на фиг. 1 (механизм гофриро0вания) ; на фиг. 3 - схемы цикла теплообразования .(положения А,Б,В,Г).

Установка содержит станину 1,на ко торой смонтированы йижний и верхний транспортеры 2 механизма псдачи 3 с 5 приводом 4 через цепную передачу 5, транспортеры 6 гофрирующего механизма 7,два фиксирующих транспортера 8 приемно-выБОДного устройства .9. Транспортеры механизмов 7 и 9 синхрони0зированы с помощью цепной: передачи 10 и привода 11. Рабочие органы тра спортера 6 снабжены спаренными откидными шарнирными упорами 12 для обеспечения первоначального петлеоб разования конца исходного материала Приемные концы транспортеров 6 снабжены механизмами петлеобразован в виде парных двуплечих рычагов 13, соединенных поперечными роликами 14 смонтированными на рабочих концах рычагов 13,которые приводятся в дви жение от гидроцилиндров 1. Для поочередной подачи команды на рабочий ход и возврат из механиз мов петлеобразования и последующего включения в работу второго оба механизма снабжены размещенными в кра них положениях их рычагов конечными выключателями 16. Для настройки установки на изготовление изделий с разной высотой гофр все механизмы могут быть снабжены винтовыми устройствами 17 с маховиками 18 и направляющими колон ками 19, а рабочие концы (с роликами 14) двуплечих рычагов 13 выполнены регулируемыми по длине (раздвижньдми) . Выходные концы транспортеров б снабжены склизами 20. После приемно-выводного устройства 9 могут быть последовательно смонтированы машины для продольной прошивки гофрированного материала, механизмы нанесения покровного материала, поперечной резки и рулонирования готовой продукции. Установка работает следующим обр зом. Волокнистое полотно, например минераловатная плита, непрерывно по ступает с конвейера основного технологического потока вМеханизм подачи 3, транспортеры 2 которого сни мают полотно и выдают его в зазор между приемными концами калибрующих транспортеров б гофрирующего механи ма 7. Первоначально поступающий конец полотна проходит по нижнему ролику 14 механизма петлеобразования на ра бочую ветвь нижнего транспортера б (положение А, фиг. 3) и упирается торцом в откидной шарнирный упор 12 приобретая форму выгнутой кверху дуги (последнее достигается благодаря разнице скоростей транспортеро 2 и б) . Перед началом работы шарнир ные упоры 12 транспортеров 6 устанавливаются в исходное положение и фиксируются в этом положении. Ролики 14 механизмов петлеобразования также устанавливаются в исходное крайнее левое положение с помощью кнопок управления гидроцилиндрами 1 За счет разности скоростей транспортеров механизма подачи 3 и гофрирующего механизма 7 (у П-рвого .скорость больше на величину, необходимую для образования гофры) и первоначальной выпуклой дугообразной формы осуществляется дальнейшее дугообразное выпучивание материала вверх (петлеобразование), синхронизированное с поворотом нижнего ролика 14 в верхнее положение. Таким образом, конец поворота как бы защемляется нижним роликом 14 и ::паренными упорами 12, образующими вертикальную стенку (положение Б). При этом первоначально нижний упор 12 выставляется вертикально вручную или с помощью бокового копира (не показан), а верхний упор 12 поворачивается в вертикальное положение автоматически за счет собственной массы. При дальнейшей подаче полотна образуется полная петля, чему помогает дугообразное рабочее движение верхнего ролика 14, осуществляющееся после возврата нижнего ролика 14 из-под петли в исходное положение по команде от конечного выключателя 16 (положение В). Затем снова происходит смена положений роликов и цикл гофрирования повторяется. После прохождения гофрированного материала между калибрующими транспортерами 6 до их выходных концов упоры 12 уходят на нерабочие ветви транспортеров, т.е. убираются наповороте, причем нижний упор 12 во время дальнейшей работы больше в вертикальное (исходное) положение не выставляется (лежит на рабочей ветви ленты), а верхний упор либо может висеть, врезаясь при каждом обороте в сгофрированный материал, либо с помощью фиксатора или путе.вого поворотного копира может быть прижат к рабочей ветви ленты (не показано). Правильность и плотность укладки гофр друг к другу зависит от толщины исходного материала и регулируется изменением скоростей всех транспортеров и гидродилиндров 15 для поворота рычагов 13. При этом соотношение толщины исходного материала и высоты приблизительно равно 1:3. Конструкция установки обеспечивает надежное и непрерывное производство гофрированных изделий повышенного качества с плотной укладкой гофр в калибруемый и регулируемый размер по высоте гофр. После окончания процесса гофрирования производят многорядную прошивКу полотна в направлении, поперечном гофрам, затем наносят покровый материал, режут полотно на мерные длины и при необходимости рулонируют. Формула изобретения Установка для изготовления волокнистых теплоизоляционных изделий

с вертикальной слоистостью, содержащая приспособления для подачи минераловатного ковра и механизм гофрирования, выполненный с установленным друг над другом ленточными транспортерами, отличающаяс я тем, что, с целью упрощения конструкции и повышения качества изделий, механизм гофрирования снабжен закрепленными на ленте транспортеров шарнирными упорами и смонтированной в приемной части каждого .

транспортера парой двуплечих рычагов, рабочие концы которых соединены расположенным поперек транспортера роликом.

Источники информации,

принятые во внимание при экспертизе

кл. 428-119, опублик. 1978 (прототип) .

}luf 1

14

,

ij

Авторы

Даты

1981-06-30—Публикация

1979-09-06—Подача