Изобретение относится к технологическим линиям для получения минеральных в основном стеклянных и базальтовых нитей с электропроводящим покрытием и может использоваться на заводах по производству стеклянных нитей и изделий на их основе.

Известно устройство для жидкостного нанесения металлического покрытия на волокна (патент №2469123, кл. С03С 2/00, публ. 27.11.2009), включающее ванну жидкого расплавленного металла, через которую протягивают волокно, распределитель порошка, содержащий вибрационную лопатку для насыпания металлического порошка, модуль питания металлическим порошком содержит множество распределителей порошка, модуль эмиссии волокна, модуль нанесения покрытия на волокно, содержащий тигель и модуль приема волокна.

Недостатком данного изобретения является то, что оно ограничено в применении различных жидкостных электропроводящих покрытий, отличающихся от жидкого расплавленного металла, а также не обеспечивает постоянство толщины слоя электропроводящего покрытия по длине нитей, что уменьшает электропроводящую способность получаемых нитей.

Известна технологическая линия для получения стеклянных металлизированных нитей из волокон (патент №2755292, кл. С03В 37/09, публ. 14.09.2021), изготовленных из термопластичного материала, включающая плавильно-формующее устройство с корпусом, боковыми стенками и фильерной пластиной в дне, узел плавления и нанос легкоплавкого металла, наматывающее устройство.

Недостатком данного изобретения является то, что оно ограничено в применении различных жидкостных электропроводящих покрытий, отличающихся от жидкого расплавленного металла, а также не обеспечивает постоянство толщины слоя электропроводящего покрытия по длине нитей, что уменьшает электропроводящую способность получаемых нитей.

Техническим результатом предлагаемой технологической линии является получение минеральных - в основном стеклянных и базальтовых нитей с электропроводящим покрытием с высокой степенью электропроводности для изготовления текстильных изделий с высокими техническими показателями за счет нанесения жидкостного электропроводящего покрытия на элементарные волокна в два этапа:

- на устройстве предварительного нанесения жидкостного электропроводящего покрытия с малой вязкостью с последующей термической обработкой его на устройстве термической обработки, установленного на выходе устройства предварительного нанесения жидкостного электропроводящего покрытия, что дает возможность получить хорошее полимеризованное покрытие с промежуточными электропроводящими характеристиками и возможность получить нанос окончательного покрытия с максимальной адгезией;

- на устройстве финишного нанесения электропроводящего покрытия с вязкостью, обеспечивающую требуемую электропроводность нитей с последующей термической обработкой его на устройстве термической обработки, установленного на выходе устройства финишного нанесения электропроводящего покрытия, что дает возможность получить покрытие с достаточной полимеризацией, требуемую электропроводность и улучшенную адгезию электропроводящего покрытия нити в целом.

Технический результат достигается тем, что технологическая линия для получения минеральных в основном стеклянных и базальтовых нитей с электропроводящим покрытием включает плавильно-формующее устройство с фильерной пластиной в дне, замасливающее устройство, нитесборник, наматывающий аппарат для намотки нити на нитеноситель, и что технологическая линия дополнительно снабжена устройствами предварительного и финишного нанесения электропроводящего покрытия на элементарные волокна, причем вязкость жидкостного электропроводящего наносимого покрытия на предварительном устройстве меньше, чем на финишном устройстве, сами же устройства представляют собой принудительно вращающиеся рамки, выполненные из стержней, установленных по диаметру двух дисков, погруженных в ванночку с жидкостным электропроводящим покрытием, причем принудительно вращающиеся рамки обоих устройств в рабочем режиме погружены в жидкостное электропроводящее покрытие не более 0,2 диаметра диска как минимум двумя устройствами термической обработки элементарных волокон, установленными на выходе устройств предварительного и финишного жидкостного нанесения электропроводящего покрытия, причем устройство термической обработки элементарных волокон, установленное после устройства финишного жидкостного нанесения электропроводящего покрытия, должно обеспечить влажность нити с электропроводящим покрытием не более 10% как минимум четырьмя направляющими элементарные волокна по технологической линии валками, поочередно установленными после валкового замасливающего устройства, устройств предварительного и финишного жидкостного нанесения электропроводящего покрытия и устройства, обеспечивающего термическую обработку элементарных волокон, установленного после устройства предварительного жидкостного нанесения электропроводящего покрытия.

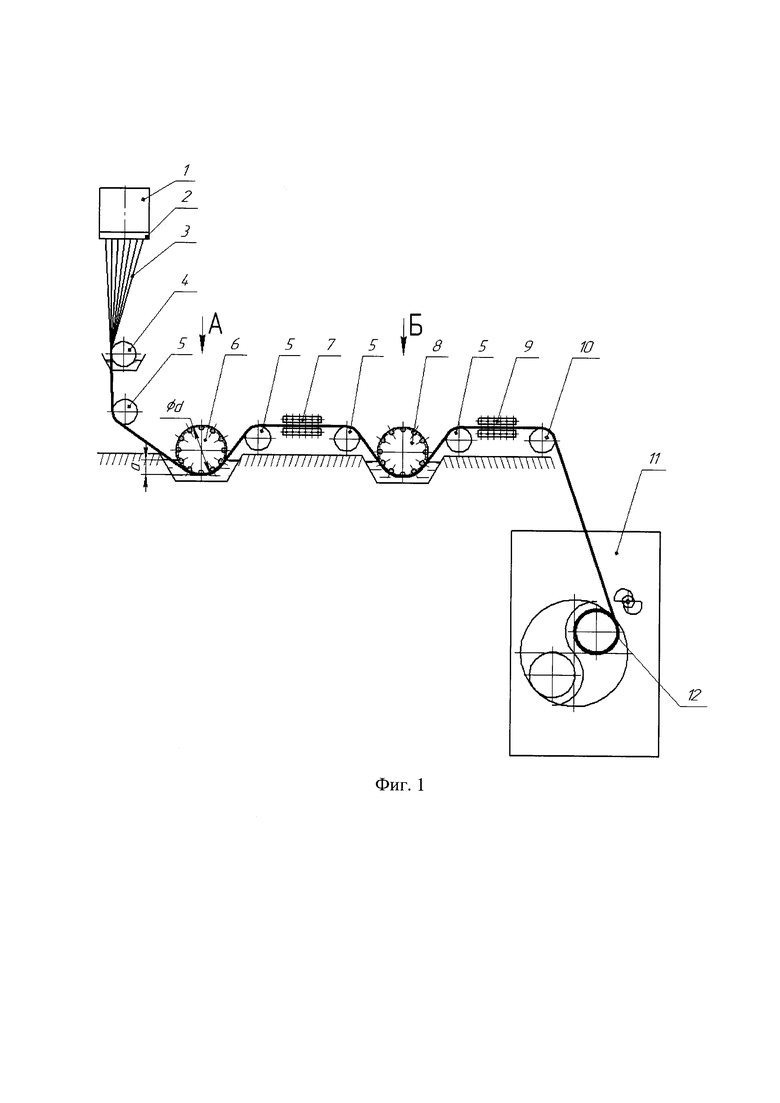

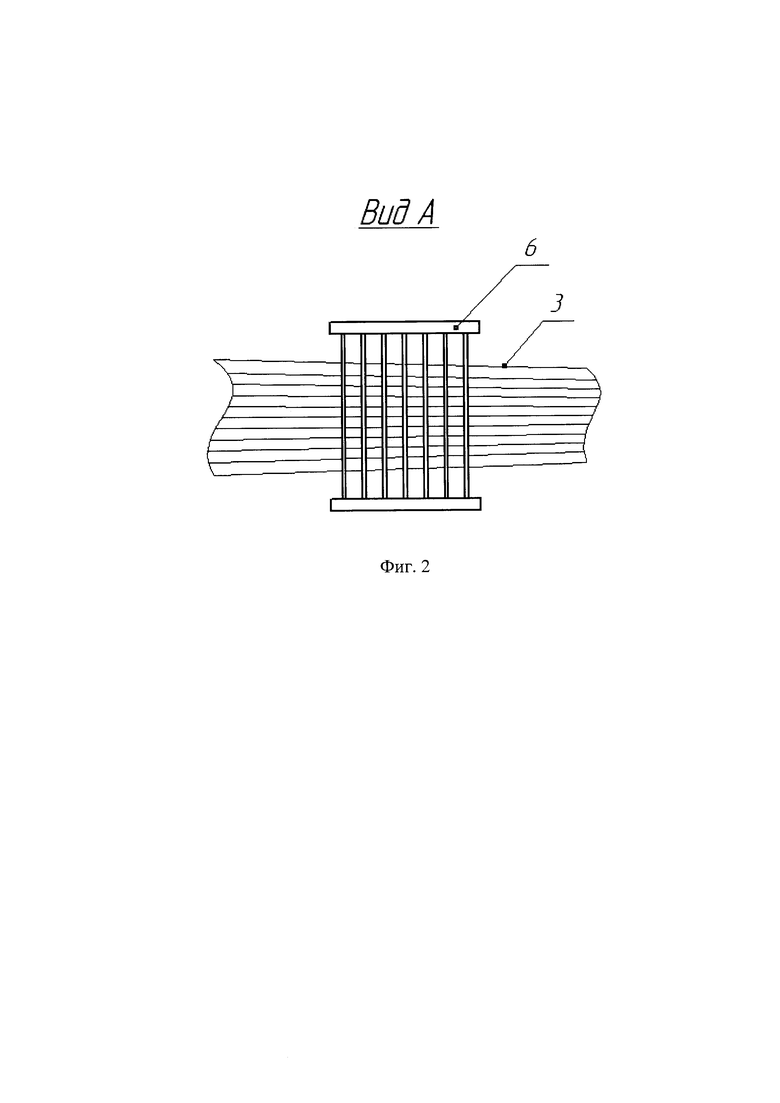

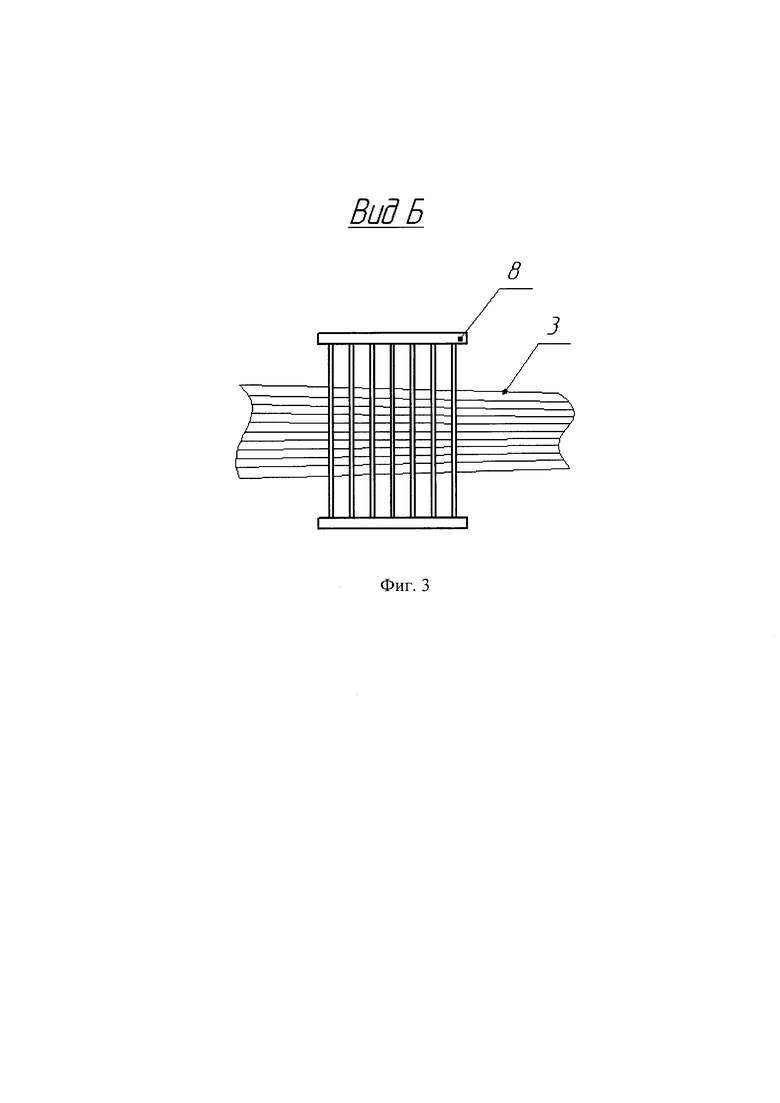

Технологическая линия получения минеральных в основном стеклянных и базальтовых нитей с электропроводящим покрытием (фиг. 1, фиг. 2, фиг. 3) включает в себя плавильно-формующее устройство (1) с фильерной пластиной в дне (2), валковое замасливающее устройство (4), четыре направляющих элементарные волокна по технологической линии валка (5), устройство предварительного жидкостного нанесения электропроводящего покрытия (6), устройство термической обработки (7) элементарных волокон (3), устройство финишного жидкостного нанесения электропроводящего покрытия (8), устройство термической обработки (9) элементарных волокон (3), нитесборник (10), нитеноситель (12) наматывающего аппарата (11).

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Предлагаемая технологическая линия работает следующим образом.

1. Последовательность операций получения минеральных нитей с электропроводящим покрытием в технологической линии следующая:

- формование элементарных волокон (3) на фильерной пластине (2) плавильно-формующего устройства (1);

- нанос замасливателя на элементарные волокна (3) на валковом замасливающем устройстве (5);

- нанесение электропроводящего покрытия на элементарные волокна (3) в устройстве предварительного жидкостного нанесения электропроводящего покрытия (6);

- термическая обработка элементарных волокон (3) в устройстве термической обработки (7) после нанесения электропроводящего покрытия в устройстве предварительного жидкостного нанесения электропроводящего покрытия (6);

- нанесение электропроводящего покрытия на элементарные волокна (3) в устройстве финишного жидкостного нанесения электропроводящего покрытия (6);

- термическая обработка элементарных волокон (3) в устройстве термической обработки (9) после нанесения электропроводящего покрытия в устройстве финишного жидкостного нанесения электропроводящего покрытия (6);

- сбор элементарных волокон в комплексную нить в нитесборнике (10);

- намотка нити с электропроводящим покрытием на нитеноситель (12) наматывающего аппарата (11).

2. В технологической линии, как минимум, одно устройство предварительного жидкостного нанесения электропроводящего покрытия (6) с меньшей вязкостью, чем на устройстве финишного жидкостного нанесения электропроводящего покрытия с вязкостью, необходимой для обеспечения требуемой электропроводности на устройстве финишного жидкостного нанесения электропроводящего покрытия (8), обеспечивающее улучшенную адгезию электропроводящего покрытия к элементарным волокнам (3).

3. Технологическая линия оснащена, как минимум, двумя устройствами термической обработки элементарных волокон (7, 9), установленных на выходе устройств предварительного и финишного жидкостного нанесения электропроводящего покрытия (6, 8) обеспечивают термообработку элементарных волокон (3) после предварительного и финишного нанесения жидкостного электропроводящего покрытия, а также полимеризацию электропроводящего покрытия на элементарных волокнах (3).

4. Рамки устройств предварительного и финишного жидкостного нанесения электропроводящего покрытия (6, 8) представляет собой принудительно вращающиеся рамки, выполненной из стержней, установленных по диаметру двух дисков каждая, погруженных в ванночки с электропроводящим покрытием, что обеспечивает максимальное смачивание элементарных волокон в электропроводящем покрытии и обволакивание отдельно каждого элементарного волокна во время его нахождения в электропроводящем покрытии. Вращение рамок осуществляется принудительно от дополнительного приводного механизма, что обеспечивает минимальное трение элементарных волокон о контактные поверхности тонких стержней.

5. Рамки устройств предварительного и финишного жидкостного нанесения электропроводящего покрытия (6, 8) в рабочем режиме погружены в электропроводящее покрытие не более 0,2 диаметра диска (d), это обусловлено возможностью сочетания оптимального наноса электропроводящего покрытия с минимальным натяжением элементарных волокон (3) по технологической линии, если погрузить рамку в электропроводящее покрытие более, чем на 0,2 диаметра, то существенно возрастает вероятность получения обрывов.

6. Устройство термической обработки элементарных волокон (7), установленное после устройства финишного жидкостного нанесения электропроводящего покрытия (8) должно обеспечить влажность нити с электропроводящим покрытием не более 10%, как минимум, четырьмя направляющими элементарные волокна по технологической линии валками (5), поочередно установленными после валкового замасливающего устройства (4), устройств предварительного (6) и финишного жидкостного нанесения электропроводящего покрытия (8) и устройства обеспечивающее термическую обработку элементарных волокон (3, 9), установленного после устройства предварительного жидкостного нанесения электропроводящего покрытия(б).

6. Как минимум, четыре направляющих элементарные волокна по технологической линии валка (5), обеспечивают движение элементарных волокон (3) в направлении наматывающего аппарата (11) в строгом соответствии с требованиями прохождения элементарных нитей через устройства технологической линии в рабочем режиме и во время первичной заправки, а также применение четырех направляющих элементарные волокна по технологической линии валков (5) обеспечивают движение элементарных нитей по собственным траекториям без существенного слипания волокон. Отсутствие каждого из применяемых валков в технологической линии приведет к сбою работы в целом технологической линии. Применение других форм направляющих, отличающихся от цилиндрической формы валков, может отрицательно сказаться на качестве получаемых электропроводящих нитей, так как увеличивается фактор слипания волокон в ходе нанесения жидкостного электропроводящего покрытия и их термической обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ СТЕКЛЯННЫХ МЕТАЛЛИЗИРОВАННЫХ НИТЕЙ ИЗ ВОЛОКОН, ИЗГОТОВЛЕННЫХ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 2021 |

|

RU2755292C1 |

| Устройство для формирования нити из термопластичного материала | 1982 |

|

SU1071583A1 |

| Устройство для изготовления непрерывного стекловолокна | 1982 |

|

SU1073190A1 |

| СПОСОБ И СОСТАВ ДЛЯ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКОГО ВОЛОКНА | 1996 |

|

RU2118949C1 |

| Устройство для обработки химического волокна | 1980 |

|

SU945104A1 |

| Установка для получения непрерывного стекловолокна | 1985 |

|

SU1301795A1 |

| УСТРОЙСТВО ДЛЯ ВЫРАБОТКИ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА, В ЧАСТНОСТИ ИЗ БАЗАЛЬТА | 2002 |

|

RU2204534C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ЛИНЕЙНОЙ ПЛОТНОСТИ СТЕКЛЯННОЙ НИТИ | 1991 |

|

RU2008282C1 |

| Способ стабилизации процесса выработки непрерывного стеклянного волокна | 1975 |

|

SU595260A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАМАСЛИВАНИЯ СТЕКЛОВОЛОКНА | 1964 |

|

SU166472A1 |

Изобретение относится к технологическим линиям для получения минеральных, в основном стеклянных и базальтовых, нитей с электропроводящим покрытием и может использоваться на заводах по производству стеклянных нитей и изделий на их основе. Технологическая линия включает плавильно-формующее устройство с фильерной пластиной в дне, замасливающее устройство, нитесборник, наматывающий аппарат для намотки нити на нитеноситель. Технологическая линия дополнительно снабжена устройствами предварительного и финишного нанесения электропроводящего покрытия на элементарные волокна. Вязкость жидкостного электропроводящего наносимого покрытия на предварительном устройстве меньше, чем на финишном устройстве. Сами же устройства представляют собой принудительно вращающиеся рамки, выполненные из стержней, установленных по диаметру двух дисков, погруженных в ванночку с жидкостным электропроводящим покрытием не более 0,2 диаметра диска. Как минимум два устройства термической обработки элементарных волокон установлены на выходе устройств предварительного и финишного жидкостного нанесения электропроводящего покрытия. Устройство термической обработки элементарных волокон, установленное после устройства финишного жидкостного нанесения электропроводящего покрытия, должно обеспечить влажность нити с электропроводящим покрытием не более 10% как минимум четырьмя направляющими элементарные волокна по технологической линии валками, поочередно установленными после валкового замасливающего устройства, устройств предварительного и финишного жидкостного нанесения электропроводящего покрытия и устройства, обеспечивающего термическую обработку элементарных волокон, установленного после устройства предварительного жидкостного нанесения электропроводящего покрытия. Достигаемый технический результат – повышение электропроводности нитей и обеспечение постоянства толщины слоя электропроводящего покрытия по длине нитей. 3 ил.

Технологическая линия для получения минеральных, в основном стеклянных и базальтовых, нитей с электропроводящим покрытием, включающая плавильно-формующее устройство с фильерной пластиной в дне, замасливающее устройство, нитесборник, наматывающий аппарат для намотки нити на нитеноситель, отличающаяся тем, что технологическая линия дополнительно снабжена устройствами предварительного и финишного нанесения электропроводящего покрытия на элементарные волокна, причем вязкость жидкостного электропроводящего наносимого покрытия на предварительном устройстве меньше, чем на финишном устройстве, сами же устройства представляют собой принудительно вращающиеся рамки, выполненные из стержней, установленных по диаметру двух дисков, погруженные в ванночку с жидкостным электропроводящим покрытием, причем принудительно вращающиеся рамки обоих устройств в рабочем режиме погружены в жидкостное электропроводящее покрытие не более 0,2 диаметра диска как минимум двумя устройствами термической обработки элементарных волокон, установленными на выходе устройств предварительного и финишного жидкостного нанесения электропроводящего покрытия, причем устройство термической обработки элементарных волокон, установленное после устройства финишного жидкостного нанесения электропроводящего покрытия, должно обеспечить влажность нити с электропроводящим покрытием не более 10% как минимум четырьмя направляющими элементарные волокна по технологической линии валками, поочередно установленными после валкового замасливающего устройства, устройств предварительного и финишного жидкостного нанесения электропроводящего покрытия и устройства, обеспечивающего термическую обработку элементарных волокон, установленного после устройства предварительного жидкостного нанесения электропроводящего покрытия.

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ СТЕКЛЯННЫХ МЕТАЛЛИЗИРОВАННЫХ НИТЕЙ ИЗ ВОЛОКОН, ИЗГОТОВЛЕННЫХ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 2021 |

|

RU2755292C1 |

| СПОСОБ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКОГО ПОКРЫТИЯ НА ПРЕЦИЗИОННЫЕ МЕТАЛЛИЧЕСКИЕ НИТИ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2021 |

|

RU2751355C1 |

| СПОСОБ И УСТРОЙСТВО ЖИДКОСТНОГО НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА ВОЛОКНА | 2008 |

|

RU2469123C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ПРОТЯЖЕННОГО ИЗДЕЛИЯ, ЛИНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2237743C2 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА ВОЛОКНА ЖИДКИМ МЕТОДОМ | 2006 |

|

RU2422554C2 |

| ЭЛЕКТРОПРОВОДЯЩИЕ ЗАМАСЛЕННЫЕ СТЕКЛОВОЛОКНА | 2005 |

|

RU2403214C2 |

| KR 101836179 B1, 08.03.2018 | |||

| KR 101608246 B1, 01.04.2016. | |||

Авторы

Даты

2023-05-29—Публикация

2022-08-16—Подача