Изобретение относится к химическим составам стекла, в частности к составу низкотемпературной стеклоэмали, используемой для защитно-декоративного покрытия изделий из алюминия и его сплавов.

Цель изобретения - повышение кис- лотостойкости, термостойкости и проч ности сцепления.

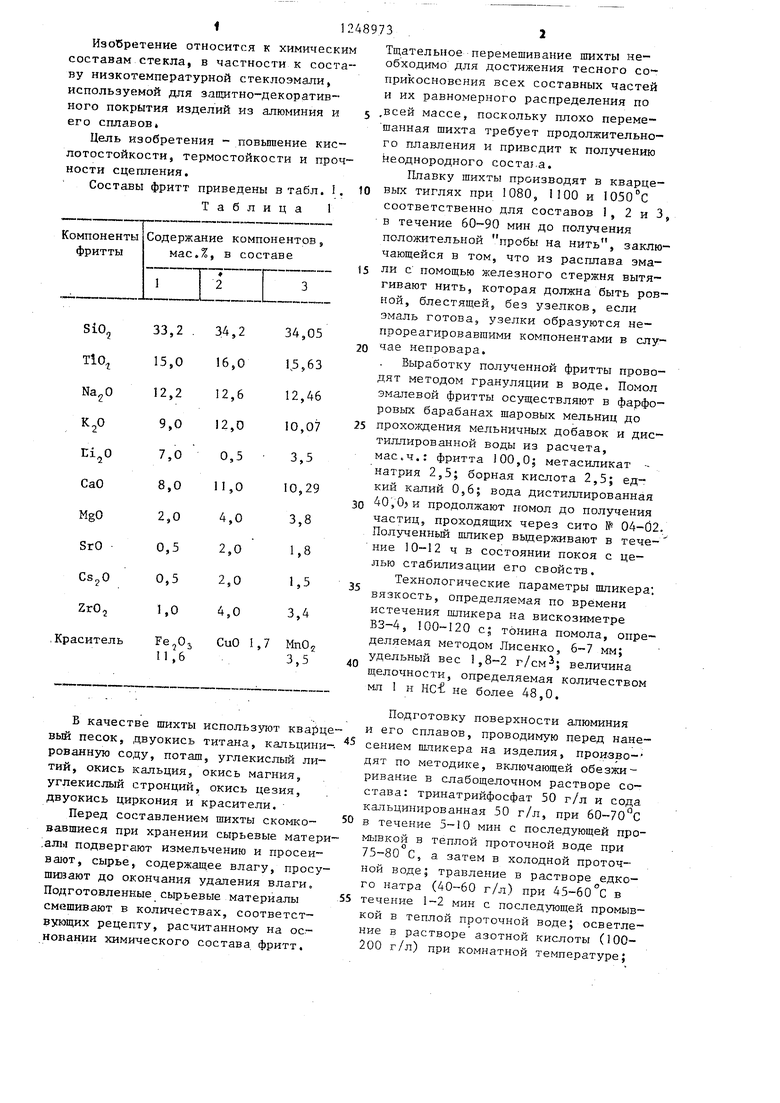

Составы фритт приведены в табл. 1.

Таблица 1

Компоненты фритты

Содержание компонентов, мас.%, в составе

iiiiriTir:;

В качестве шихты используют кварце вьда песок, двуокись титана, кальцини- рованную соду, поташ, углекислый литий, окись кальция, окись магния, углекислый стронций, окись цезия, двуокись циркония и красители.

Перед составлением шихты скомко™ вавшиеся при хранении сырьевые матери ,алы подвергают измельчению и просеивают, сырье, содержащее влагу, просушивают до окончания удаления влаги. Подготовленные сьфьевые материалы смешивают в количествах, соответст- вувэщих рецепту, расчитанному на основании химического состава фритт.

5

0

Тщательное перемешивание пшхты необходимо для достижения тесного со прикосновс шя всех составных частей и их равномерного распределения по .всей массе, поскольку плохо переме- шанная шихта требует продолжительного плавления и приводит к йеоднородного состаьа.

Плавку шихты производят в кварцевых тиглях при 1080, 1100 и 1050 с соответственно для составов 1, 2 и 3, в течение 60-90 мин до получения положительной пробы на нить, заключающейся в том, что из расплава эмали с помощью железного стержня вытягивают нить, которая должна быть ровной, блестящей; без узелков, если эмаль готова, узелки образуются не- прореагировавшими компонентами в случае непровара.

Выработку полученной фритты проводят методом грануляции в воде. Помол эмалевой фритты осуществляют в фарфоровых барабанах шаровых мельниц до прохождения мельничных добавок и дистиллированной воды из расчета, мае,ч.: фритта 100,0; метасиликат - натрия 2,5; борная кислота 2,5; едкий калий 0,6; вода дистиллированная Q 40,0 и продолжают помол до получения частиц, проходящих через сито № 04-02. Полученный шликер выдерживают в тече- ние 10-12 ч в состоянии покоя с целью стабилизации его свойств.

Технологические параметры шликера; вязкость, определяемая по времени истечения шликера на вискозиметре ВЗ-4, 100-120 с; тонина помола, определяемая методом Лисенко, 6-7 мм; удельный вес 1,8-2 величина щелочности, определяемая количеством мл 1 н НС-С не более 48,0.

5

5

0

Подготовку поверхности алюминия и его сплавов, проводимую перед нанесением шликера на изделия, прои-зво- дят по методике, включающей обезжиривание в слабощелочном растворе состава: тринатрийфосфат 50 г/л и сода кальцинированная 50 г/л, при 60-70 с в течение 5-10 мин с последующей промывкой в теплой проточной воде при 75-80 С, а затем в холодной проточной воде; травление в растворе едкого натра (40-60 г/л) при 45-60 с в течение 1-2 мин с последующей промывкой в теплой проточной воде; осветление в растворе азотной кислоты СЮО- 200 г/л) при комнатной температуре;

промывку в холодной проточной сушку горячим воздухом при 100-150 С

Для получения хорошего сцепления эмалевого покрытия с металлом после осветления и промьтки в холодной воде проводят химическое оксилирование в растворе, содержащем, г/л; калий хромовокислый 18; кальцини рованная сода 50; каустическая содЬ 2,0-2,5, 80-90 С в течение 1 мин с последующей промывкой в холодной проточной воде в течение 1 мин. После обработки изделия подвергают сушке, а затем

Химстойкость в 4%-ной уксусной кислоте, мг/см Класс А, вес ос- Класс А, вес Класс А, вес

татка 0,35 остатка 0,35 остатка 0,25

Термостойкость, С

390

Адгезия эмали к поверхно- . Глубина сколов Глубина ско- Сколов нет1

сти алюминия и его сплавов2 мм

Прочность сцепления (величина угла скручивания),125

Меха1ническая прочность,

кгм0,10

Температура обжига, С530

лов 2,5 мм 128

0,10 540

130

0,12 520

Составитель С. Белобокова Редактор Н. Яцола Техред Г.Гербер КорректорМ. Демчик

Заказ 4192/22 Тираж 457 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

обжигу в течение 3-4 мин, -Обожженные изделия охлаждают на воздухе до комнатной температуры.

Шликер на изделия наносят методом пульверизации, затем производят сушку покрытия в сушильном шкафу при 35-40 С в течение 15-20 мин до видимого удаления влаги. После сушки изделия подвергают обжигу при 480-500°С в течение 3-5 мин до появления блеска. Толщина эмалевого покрытия должна быть порядка 0,07 мм.

Свойства фритт приведены в табл, 2,

Таблица 2

415

425

лов 2,5 мм 128

0,10 540

| название | год | авторы | номер документа |

|---|---|---|---|

| Фритта для эмалевого покрытия | 1979 |

|

SU945110A1 |

| Фритта для эмалевого покрытия дляАлюМиНия | 1979 |

|

SU833627A1 |

| Фритта для защиты алюминия и его сплавов от коррозии | 1990 |

|

SU1803394A1 |

| Фритта для эмалевого покрытия | 1983 |

|

SU1141081A1 |

| Силикатное эмалевое покрытие для внутренней защиты стальных трубопроводов | 2020 |

|

RU2769688C2 |

| Фритта для получения эмалевого покрытия на алюминии и его сплавах | 1981 |

|

SU1060584A1 |

| Фритта для защитно-декоративного эмалевого покрытия алюминия и его сплавов | 1987 |

|

SU1470689A1 |

| Фритта для получения коричневого покрытия | 1986 |

|

SU1423515A1 |

| Эмалевый шликер | 1977 |

|

SU697416A1 |

| Шихта для получения эмалевого покрытия для стали | 1985 |

|

SU1276638A1 |

| Фритта для получения эмалевого покрытия на алюминии и его сплавах | 1981 |

|

SU1060584A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для очистки внутренней поверхности трубопроводов | 1976 |

|

SU633627A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1986-08-07—Публикация

1984-07-27—Подача